生产线的配组装置与系统的制作方法

- 国知局

- 2024-08-01 00:13:55

本发明涉及生产线优化,尤其涉及一种生产线的配组装置与系统。

背景技术:

1、在工业自动化生产线中,在物料进行配组时,如果特殊要求线体传送区域某段是8个产品,缓存区域也是8个产品,就是2列8行,每行都是0-8的可能性,产生的排列组合有65355种,常规的配组罗列常见的一些组合,剩余需配组只能单配单。配组的排列组合过多,程序编辑难度大,并且由于多采用单夹爪多次搬运的方式进行配组,拉低了整体的设备效率,进而减慢了生产速度。

2、上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是现有技术。

技术实现思路

1、本发明的主要目的在于提供了一种生产线的配组装置与系统,旨在解决现有技术中生产线物料配组的搬运程序编辑难度大、设备效率低进而拉低了生产速度的技术问题。

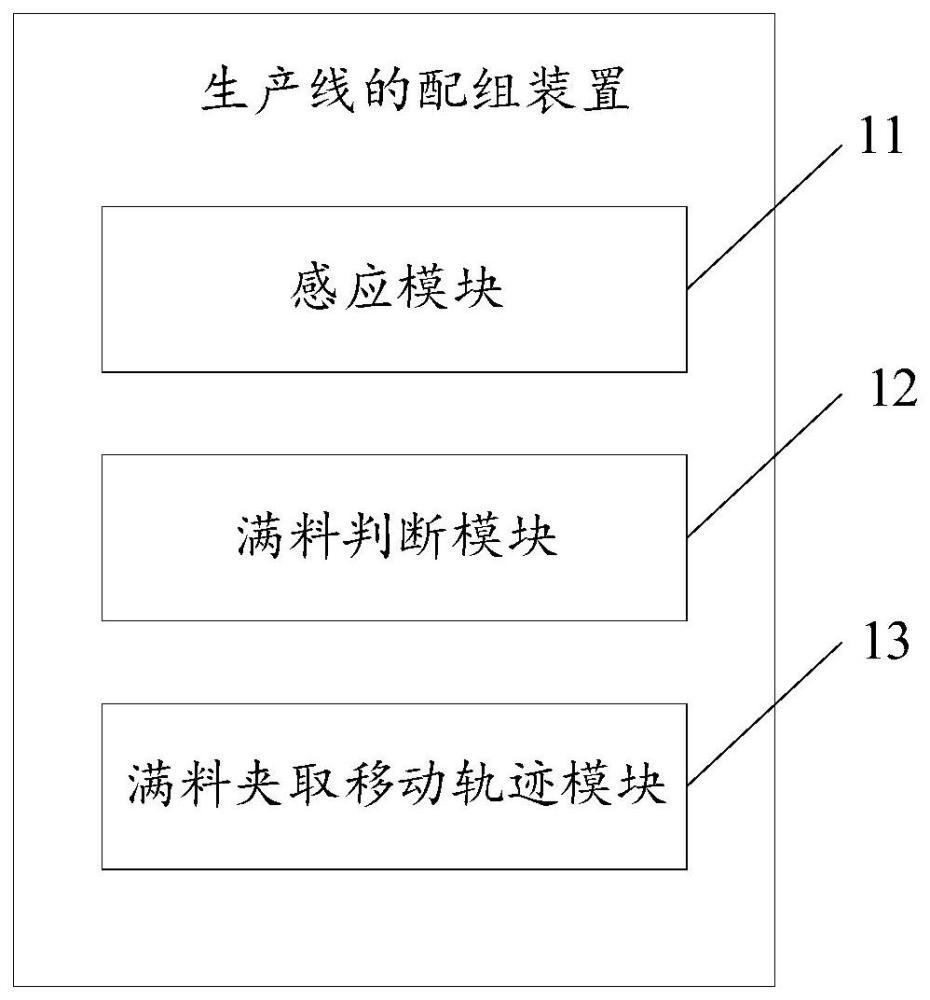

2、为实现上述目的,本发明提供了一种生产线的配组装置,所述生产线的配组装置包括:

3、感应模块,用于分别感应所述缓存区域与所述线体传送区域上的物料,得到缓存布尔数组与线体布尔数组,其中,所述缓存布尔数组与所述线体布尔数组用于表征对应区域的物料数量及分布情况;

4、满料判断模块,用于基于所述缓存布尔数组与所述线体布尔数组判断所述缓存区域与所述线体传送区域上的物料是否满足满料需求;

5、满料夹取移动轨迹模块,用于若满足满料需求,则根据所述缓存布尔数组与所述线体布尔数组,确定满料夹取方案以及满料移动轨迹,基于所述满料夹取方案,控制夹取模块对所述缓存区域上的物料进行选择性夹取,基于所述满料移动轨迹,将夹取的物料移动至所述线体传送区域上对应工位处,以完成生产线配组。

6、可选地,所述感应模块,还用于分别获取所述缓存区域与所述线体传送区域的传感器数据,得到缓存传感器数据与线体传送传感器数据,将所述缓存传感器数据与所述线体传送传感器数据转换为布尔值数据,并按照预设顺序分别映射至预设缓存初始数组与预设线体传送初始数组,得到所述缓存布尔数组与所述线体布尔数组。

7、可选地,所述满料判断模块,还用于分别获取所述缓存区域中各物料的数量与相对位置以及所述线体传送区域中各物料的数量与相对位置,根据所述缓存区域中各物料的数量与相对位置以及所述线体传送区域中各物料的数量与相对位置,判断所述缓存区域与所述线体传送区域上的物料是否满足满料需求。

8、可选地,所述满料夹取移动轨迹模块,还用于基于所述缓存区域的起始和末端物料存放位置和所述线体传送区域的起始和末端物料存放位置,确定所述满料移动轨迹的起点和终点;将所述线体布尔数组作为第一目标数据,将所述缓存布尔数组作为第一源数据,根据所述物料数量及分布情况确定所述第一源数据相对于所述第一目标数据的移动方向;获取所述第一源数据在所述移动方向上按预设步长进行移动时的移动次数,根据所述移动次数以及预设物料间距确定所述第一源数据的移动距离;其中,所述预设物料间距为所述线体传送区域中设置的物料承载工位之间的距离;根据所述满料移动轨迹的起点、所述满料移动轨迹的终点、所述移动方向与所述移动距离,确定所述满料移动轨迹。

9、可选地,所述满料移动轨迹包括x轴满料移动轨迹、y轴满料移动轨迹与z轴满料移动轨迹,依次基于所述x轴满料移动轨迹、所述z轴满料移动轨迹与所述y轴满料移动轨迹将所述缓存区域上的物料夹取至所述线体传送区域上对应工位处,以完成生产线配组。

10、可选地,所述满料夹取移动轨迹模块,还用于若所述第一源数据与所述第一目标数据重合位置段数据的计算结果满足预设满料夹取条件,将所述缓存区域上对应工位处的物料作为待夹取物料,得到所述满料夹取方案。

11、可选地,所述生产线的配组装置还包括缓存夹取移动轨迹模块,用于若不满足满料需求,则根据所述缓存布尔数组与所述线体布尔数组,确定缓存夹取方案以及缓存移动轨迹;基于所述缓存夹取方案,控制夹取模块对所述线体传送区域上的物料进行选择性夹取,基于所述缓存移动轨迹,将夹取的物料移动至所述缓存区域上对应工位处。

12、可选地,所述缓存夹取移动轨迹模块,还用于基于所述缓存区域的起始和末端物料存放位置和所述线体传送区域的起始和末端物料存放位置,确定所述缓存移动轨迹的起点和终点;将所述缓存布尔数组作为第二目标数据,将所述线体布尔数组作为第二源数据,根据所述物料数量及分布情况确定所述第二源数据相对于所述第二目标数据的移动方向;获取所述第二源数据在所述移动方向上按预设步长进行移动时的移动次数,根据所述移动次数以及预设物料间距确定所述第二源数据的移动距离;根据所述缓存移动轨迹的起点、所述缓存移动轨迹的终点、所述第二源数据相对于所述第二目标数据的移动方向与移动距离,确定所述缓存移动轨迹。

13、可选地,所述缓存移动轨迹包括x轴缓存移动轨迹、y轴缓存移动轨迹与z轴缓存移动轨迹,依次基于所述x轴缓存移动轨迹、所述z轴缓存移动轨迹与所述y轴缓存移动轨迹将所述线体传送区域上的物料夹取至所述缓存区域上对应工位处。

14、此外,为实现上述目的,本发明还提出一种生产线的配组系统,所述生产线的配组系统包括任一实施例中提供的的生产线配组装置,所述生产线的配组系统用于基于所述生产线的配组装置完成生产线配组。

15、本发明提供的生产线的配组装置包括用于感应物料的位置的感应模块、用于判断物料是否满足满料需求的满料判断模块与用于在满足满料需求时,根据缓存布尔数组与线体布尔数组,确定满料夹取方案以及满料移动轨迹,并根据满料夹取方案以及满料移动轨迹,将夹取的物料移动至线体传送区域上对应工位处,以完成生产线配组的满料夹取移动轨迹模块。本发明先通过感应模块确定物料位置,然后通过满料判断模块判断物料是否满足满料需求,在满足时根据满料夹取移动轨迹模块确定满料移动轨迹与满料夹取方案,进而可根据满料移动轨迹与满料夹取方案将缓存区域上的物料夹取至线体传送区域,完成生产线配组,提升了配组效率,进而提高了生产速度。

技术特征:1.一种生产线的配组装置,其特征在于,生产线上设置有用于放置物料的缓存区域与线体传送区域,所述装置包括:

2.根据权利要求1所述的生产线的配组装置,其特征在于,所述感应模块,还用于分别获取所述缓存区域与所述线体传送区域的传感器数据,得到缓存传感器数据与线体传送传感器数据,将所述缓存传感器数据与所述线体传送传感器数据转换为布尔值数据,并按照预设顺序分别映射至预设缓存初始数组与预设线体传送初始数组,得到所述缓存布尔数组与所述线体布尔数组。

3.根据权利要求1所述的生产线的配组装置,其特征在于,所述满料判断模块,还用于分别获取所述缓存区域中各物料的数量与相对位置以及所述线体传送区域中各物料的数量与相对位置,根据所述缓存区域中各物料的数量与相对位置以及所述线体传送区域中各物料的数量与相对位置,判断所述缓存区域与所述线体传送区域上的物料是否满足满料需求。

4.根据权利要求3所述的生产线的配组装置,其特征在于,所述满料夹取移动轨迹模块,还用于基于所述缓存区域的起始和末端物料存放位置和所述线体传送区域的起始和末端物料存放位置,确定所述满料移动轨迹的起点和终点;

5.根据权利要求4所述的生产线的配组装置,其特征在于,所述满料移动轨迹包括x轴满料移动轨迹、y轴满料移动轨迹与z轴满料移动轨迹,依次基于所述x轴满料移动轨迹、所述z轴满料移动轨迹与所述y轴满料移动轨迹将所述缓存区域上的物料夹取至所述线体传送区域上对应工位处,以完成生产线配组。

6.根据权利要求4所述的生产线的配组装置,其特征在于,所述满料夹取移动轨迹模块,还用于若所述第一源数据与所述第一目标数据重合位置段数据的计算结果满足预设满料夹取条件,将所述缓存区域上对应工位处的物料作为待夹取物料,得到所述满料夹取方案。

7.根据权利要求3所述的生产线的配组装置,其特征在于,还包括缓存夹取移动轨迹模块,用于若不满足满料需求,则根据所述缓存布尔数组与所述线体布尔数组,确定缓存夹取方案以及缓存移动轨迹;基于所述缓存夹取方案,控制夹取模块对所述线体传送区域上的物料进行选择性夹取,基于所述缓存移动轨迹,将夹取的物料移动至所述缓存区域上对应工位处。

8.根据权利要求7所述的生产线的配组装置,其特征在于,所述缓存夹取移动轨迹模块,还用于基于所述缓存区域的起始和末端物料存放位置和所述线体传送区域的起始和末端物料存放位置,确定所述缓存移动轨迹的起点和终点;

9.根据权利要求8所述的生产线的配组装置,其特征在于,所述缓存移动轨迹包括x轴缓存移动轨迹、y轴缓存移动轨迹与z轴缓存移动轨迹,依次基于所述x轴缓存移动轨迹、所述z轴缓存移动轨迹与所述y轴缓存移动轨迹将所述线体传送区域上的物料夹取至所述缓存区域上对应工位处。

10.一种生产线的配组系统,其特征在于,包括如权利要求1至9任一项所述的生产线的配组装置,所述生产线的配组系统用于基于所述生产线的配组装置完成生产线配组。

技术总结本发明涉及生产线优化技术领域,尤其涉及一种生产线的配组装置与系统。该装置包括用于感应物料的位置的感应模块、用于判断物料是否满足满料需求的满料判断模块与用于在满足满料需求时,根据缓存布尔数组与线体布尔数组,确定满料夹取方案以及满料移动轨迹,进而将夹取的物料移动至线体传送区域上对应工位处,以完成生产线配组的满料夹取移动轨迹模块。本发明先通过感应模块确定物料位置,然后通过满料判断模块判断物料是否满足满料需求,在满足时根据满料夹取移动轨迹模块确定满料移动轨迹与满料夹取方案,进而可根据满料移动轨迹与满料夹取方案将缓存区域上的物料夹取至线体传送区域,完成生产线配组,提升了配组效率,进而提高了生产速度。技术研发人员:冉昌林,刘超,邓继放,王瑶受保护的技术使用者:武汉逸飞激光股份有限公司技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240730/200127.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表