厚度控制方法、SOI晶圆、电子设备及可读存储介质与流程

- 国知局

- 2024-07-31 18:06:15

本发明涉及半导体,特别涉及一种厚度控制方法、soi晶圆、电子设备及可读存储介质。

背景技术:

1、绝缘层上硅(soi,silicon on insulator)晶圆目前已成为多数电子材料领域的主流产品之一,随着新能源汽车的高速发展,车规级的soi晶圆随着车载芯片的集成度愈来愈高,soi晶圆从200mm向300mm过渡是必然的发展趋势,高均匀性及厚度自主可控尤为重要。soi晶圆包括从下至上依次堆叠的底层硅、绝缘层和顶层硅,底层硅和顶层硅键合于一体,在底层硅和顶层硅键合于一体之后,一般要将顶层硅的厚度经研磨抛光处理至目标厚度。soi晶圆顶层硅的厚度不均匀可能会导致器件性能不稳定,导致局部电子通道的电流密度不一致,热效应不均匀甚至线宽变化。

2、双面抛光处理为晶圆制造的主要制程之一,其作用主要为消除切削减薄带来的应力损伤,提高晶圆均匀性,得到高平整度低粗糙度的晶圆。选择合适的载具,调整抛光盘的盘型及抛光盘之间的压力分布进而优化硅片平坦度,在抛浆液和机械作用的共同作用下达到低粗糙度的目标。

3、由于双面抛光机台激光测量厚度在soi晶圆顶层硅厚度小于10μm时无法测试。因此,现有技术中,会通过统计当前双面抛光制程之前的平均抛光速率,基于之前的平均抛光速度来计算当前双面抛光制程的抛光时间,但结果表明最终厚度容易偏厚或者偏薄。

4、由此可见,soi晶圆顶层硅厚度小于10μm时,如何精确控制达到目标厚度,生产出高均匀性的产品是双面抛光的难点。

技术实现思路

1、本发明的目的在于提供一种厚度控制方法、soi晶圆、电子设备及可读存储介质,以解决soi晶圆顶层硅厚度小于10μm时,无法精确控制其达到目标厚度,生产出高均匀性的产品的问题。

2、为解决上述问题,本发明提供一种soi晶圆双面抛光厚度控制方法,所述soi晶圆包括从下至上依次堆叠的底层硅、绝缘层和顶层硅,包括:

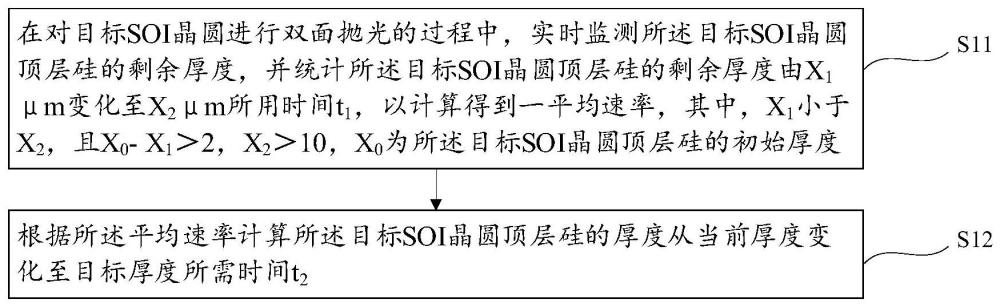

3、在对目标soi晶圆进行双面抛光的过程中,实时监测所述目标soi晶圆顶层硅的剩余厚度;

4、统计所述目标soi晶圆顶层硅的剩余厚度由x1μm变化至x2μm所用时间t1,以计算得到一平均速率,x1大于x2,且x0-x1>2,x2>10,x0为所述目标soi晶圆顶层硅的初始厚度;以及,

5、根据所述平均速率计算所述目标soi晶圆顶层硅的厚度从当前厚度变化至目标厚度所需时间t2。

6、可选的,在所述的soi晶圆双面抛光厚度控制方法中,x1-x2≤5μm。

7、可选的,在所述的soi晶圆双面抛光厚度控制方法中,x1-x2≤3μm。

8、可选的,在所述的soi晶圆双面抛光厚度控制方法中,x1的取值通过如下方法得到:

9、统计样品soi晶圆顶层硅在双面抛光制程中去除速率达到稳定时的剩余厚度,并将统计结果作为x1的取值。

10、可选的,在所述的soi晶圆双面抛光厚度控制方法中,所述统计样品soi晶圆顶层硅在双面抛光制程中去除速率达到稳定时的剩余厚度,并将统计结果作为x1的取值的方法包括:

11、统计所述样品soi晶圆顶层硅在双面抛光制程中去除速率随时间变化的曲线,且统计各时间点所对应的所述样品soi晶圆顶层硅的剩余厚度值;以及,

12、将所述曲线上去除速率达到稳定时的初始时间点所对应的剩余厚度值作为x1的取值。

13、可选的,在所述的soi晶圆双面抛光厚度控制方法中,在双面抛光制程开始t0时间后,开始实时监测所述目标soi晶圆顶层硅的剩余厚度。

14、可选的,在所述的soi晶圆双面抛光厚度控制方法中,t0大于5s且小于12s。

15、本发明还提供一种soi晶圆,所述soi晶圆采用如前任一项所述的方法处理得到。

16、本发明还提供一种电子设备,包括处理器和存储器,所述存储器上存储有计算机程序,所述计算机程序被所述处理器执行时,实现如前任一项所述的方法。

17、本发明还提供一种可读存储介质,所述可读存储介质内存储有计算机程序,所述计算机程序被执行时,实现如前任一项所述的方法。

18、综上所述,本发明提供的soi晶圆双面抛光厚度控制方法,包括:在对目标soi晶圆进行双面抛光的过程中,实时监测所述目标soi晶圆顶层硅的剩余厚度;统计所述目标soi晶圆顶层硅的剩余厚度由x1μm变化至x2μm所用时间t1,以计算得到一平均速率,其中,x1大于x2,且x0-x1>2,x2>10,x0为所述目标soi晶圆顶层硅的初始厚度;以及,根据所述平均速率计算所述目标soi晶圆顶层硅的厚度从当前厚度变化至目标厚度所需时间t2。如此便可实现在双面抛光制程开始一定时间后,自动化计算剩余抛光时间,从而可解决双面抛光机台在soi晶圆顶硅厚度小于10μm时无法激光测量其厚度,难以精确控制达到目标厚度,以及生产出高均匀性的产品的问题。

技术特征:1.一种soi晶圆双面抛光厚度控制方法,所述soi晶圆包括从下至上依次堆叠的底层硅、绝缘层和顶层硅,其特征在于,所述方法包括:

2.如权利要求1所述的soi晶圆双面抛光厚度控制方法,其特征在于,x1-x2≤5μm。

3.如权利要求2所述的soi晶圆双面抛光厚度控制方法,其特征在于,x1-x2≤3μm。

4.如权利要求1所述的soi晶圆双面抛光厚度控制方法,其特征在于,x1的取值通过如下方法得到:

5.如权利要求4所述的soi晶圆双机抛光厚度控制方法,其特征在于,所述统计样品soi晶圆顶层硅在双面抛光制程中去除速率达到稳定时的剩余厚度,并将统计结果作为x1的取值的方法包括:

6.如权利要求1所述的soi晶圆双面抛光厚度控制方法,其特征在于,在双面抛光制程开始t0时间后,开始实时监测所述目标soi晶圆顶层硅的剩余厚度。

7.如权利要求1所述的soi晶圆双面抛光厚度控制方法,其特征在于,t0大于5s且小于12s。

8.一种soi晶圆,其特征在于,所述soi晶圆采用如权利要求1~7任一项所述的方法处理得到。

9.一种电子设备,其特征在于,包括处理器和存储器,所述存储器上存储有计算机程序,所述计算机程序被所述处理器执行时,实现如权利要求1至8任一项所述的方法。

10.一种可读存储介质,其特征在于,所述可读存储介质内存储有计算机程序,所述计算机程序被执行时,实现如权利要求1~8任一项所述的方法。

技术总结本发明提供一种厚度控制方法、SOI晶圆、电子设备及可读存储介质,在对目标SOI晶圆进行双面抛光的过程中,实时监测所述目标SOI晶圆顶层硅的剩余厚度;统计所述目标SOI晶圆顶层硅的剩余厚度由X<subgt;1</subgt;μm变化至X<subgt;2</subgt;μm所用时间t<subgt;1</subgt;,以计算得到一平均速率,其中,X<subgt;1</subgt;大于X<subgt;2</subgt;,且X<subgt;0</subgt;‑X<subgt;1</subgt;>2,X<subgt;2</subgt;>10,X<subgt;0</subgt;为所述目标SOI晶圆顶层硅的初始厚度;以及,根据所述平均速率计算所述目标SOI晶圆顶层硅的厚度从当前厚度变化至目标厚度所需时间t<subgt;2</subgt;。如此便可实现在双面抛光制程开始一定时间后,自动化计算剩余抛光时间,从而可解决双面抛光机台在SOI晶圆顶层硅厚度小于10μm时无法激光测量其厚度,难以精确控制达到目标厚度,以及生产出高均匀性的产品的问题。技术研发人员:陈猛,缪远,汪子文,魏星,李炜受保护的技术使用者:上海新傲芯翼科技有限公司技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240731/177917.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种蓄能装置的制作方法

下一篇

返回列表