减少薄壁铝合金焊缝气孔的自动TIG焊接方法与流程

- 国知局

- 2024-08-05 12:12:04

本发明属于铝合金焊接,具体涉及一种减少薄壁铝合金焊缝气孔的自动tig焊接方法。

背景技术:

1、随着工业智能制造的发展,自动焊接技术在企业运用逐渐增多。对于铝合金材料的压力容器,焊缝质量要求较高,焊缝中出现的大气孔、密集气孔、链状气孔会在焊缝内部形成应力集中从而降低焊缝的承载面积,这种情况对焊缝的静载破坏及疲劳性能影响较大。因此,想要提高铝合金产品自动焊接的焊缝质量,焊缝气孔的控制是一个关键点。

2、氢是铝合金熔焊时产生气孔的主要原因,氢溶入时间、氢析出时间、氢溶入量决定了产生气孔的量。一方面,氢来源于弧柱周围的气体环境中的水分、焊接材料以及母材所吸附的水分,其中焊丝及母材表面氧化膜的吸附水分是重要来源。另一方面,工艺控制对氢的影响也很重要,例如工艺控制中的焊接参数选择,焊接参数的影响可归结为对熔池高温存在时间的影响,也就是对氢溶入时间和氢析出时间的影响。熔池高温存在时间增长,有利于氢的逸出,但也有利于氢的溶入;反之,熔池高温存在时间减少,可减少氢的溶入,但也不利于氢的逸出。焊接参数不当时,造成氢的溶入量多而又不利于逸出时,气孔倾向势必增大。

技术实现思路

1、针对背景技术中存在的问题,本发明旨在提供一种减少薄壁铝合金焊缝气孔的自动tig焊接方法,以减少铝合金自动tig焊时焊缝内部的气孔问题。

2、为解决上述问题,本发明采用了如下的技术方案:

3、减少薄壁铝合金焊缝气孔的自动tig焊接方法,包括以下步骤:

4、步骤一,对铝合金零件表面依次进行酸洗、碱洗和烘干;

5、步骤二,将铝合金零件进行装配、夹紧;

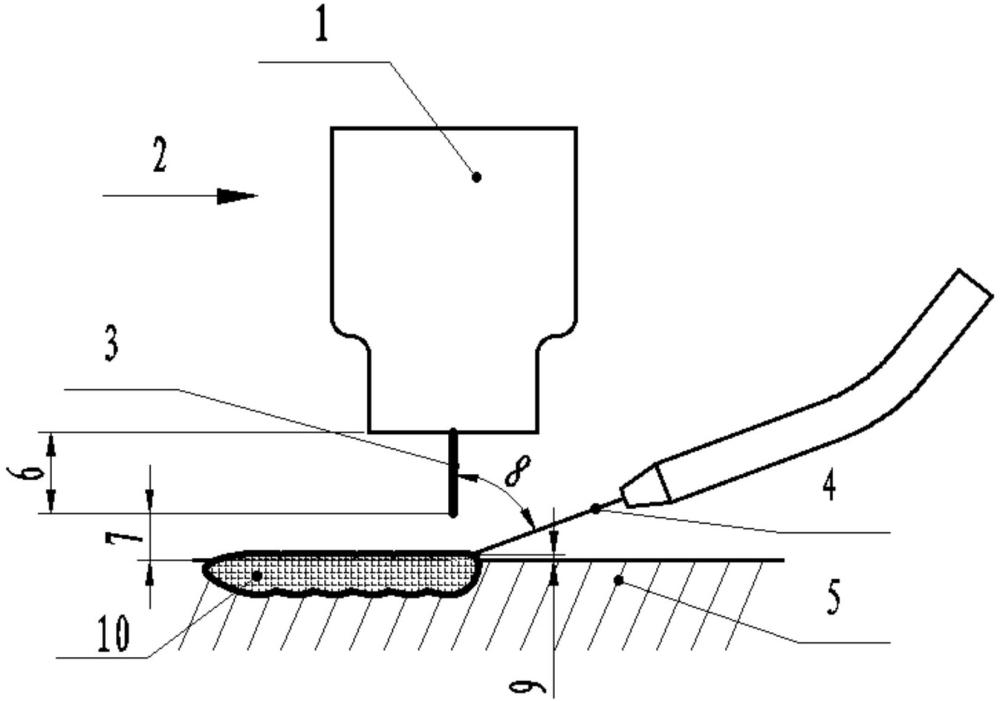

6、步骤三,调整钨极端部形态,以及钨极到焊枪瓷嘴之间的钨极干伸长;

7、步骤四,调整焊丝与钨极之间的送丝角度,以及焊丝端部到钨极端部之间的垂直距离;

8、步骤五,以焊丝的直径作为比较基准,调整焊丝到待焊工件的距离,使得熔化的焊丝端部贴着待焊工件进入熔池的边部,避免焊丝熔化后以熔滴状态滴落并进入熔池内部,消除熔滴滴落对熔池造成的冲击力,进而消除熔滴冲击力对气孔排出的影响,标定激光视觉的识别位置,编制焊接程序;

9、步骤六,调整焊接参数,焊接参数包括脉冲电流比例和氩气流量,其中脉冲电流比例所选范围(例如脉冲电流比例取30%~65%)应保证熔池在低电流阶段不凝固,氩气流量应保证气流的流出表现为层流;

10、步骤七,启动tig自动焊接程序,实施焊缝位置的激光视觉识别并进行焊接。

11、进一步,所述步骤一中,铝合金零件的厚度为2~4mm。

12、作为一种方案,所述步骤三中,调整钨极端部的形态为表面光滑的球形,且球形表面为银白色。

13、作为一种方案,所述步骤三中,钨极干伸长的取值范围为3~6mm。

14、作为一种方案,所述步骤四中,送丝角度的取值范围为60°~80°。

15、作为一种方案,所述步骤四中,先将焊丝端部送到钨极的正下方,再通过调整焊丝高度控制到钨极端部之间的垂直距离。

16、作为一种方案,所述步骤五中,焊丝到待焊工件的距离不超过焊丝直径的1.2倍。

17、作为一种方案,所述步骤六中,焊接参数还包括脉冲频率、脉宽比和焊接速度。

18、作为一种方案,所述脉冲频率为1~2hz,脉宽比为33%,焊接速度为150~210mm/min。

19、作为一种方案,所述步骤七中,激光视觉识别时应保证可识别的焊接间隙不低于0.02mm。

20、与现有技术相比,本发明通过焊前酸洗除油以及设计合理的自动tig焊工艺流程方法,从而减少铝合金自动焊时焊缝内部的气孔产生。

21、与现有技术相比,本发明还具备以下特点:

22、(1)在tig焊接之前对铝合金零件(这里的铝合金零件适用于所有结构形式的铝合金,并不局限于铝合金板材)进行酸洗,目的是去除氧化膜,酸洗之后会进行碱洗,综合氢;

23、(2)明确了钨极、焊丝、待焊工件自身的外形特点以及两两之间的空间位置、尺寸关系,包括钨极的端部形态、钨极干伸长、送丝角度、焊丝端部到钨极端部之间垂直距离、焊丝到待焊工件的距离与焊丝直径的关系,形成了确定的自动tig焊接调节流程;

24、(3)明确了焊接参数中脉冲电流比例和氩气流量的调节目标。

技术特征:1.减少薄壁铝合金焊缝气孔的自动tig焊接方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的减少薄壁铝合金焊缝气孔的自动tig焊接方法,其特征在于:所述步骤一中,铝合金零件的厚度为2~4mm。

3.根据权利要求1所述的减少薄壁铝合金焊缝气孔的自动tig焊接方法,其特征在于:所述步骤三中,调整钨极(3)端部的形态为表面光滑的球形,且球形表面为银白色。

4.根据权利要求1所述的减少薄壁铝合金焊缝气孔的自动tig焊接方法,其特征在于:所述步骤三中,钨极干伸长(6)的取值范围为3~6mm。

5.根据权利要求1所述的减少薄壁铝合金焊缝气孔的自动tig焊接方法,其特征在于:所述步骤四中,送丝角度的取值范围为60°~80°。

6.根据权利要求1所述的减少薄壁铝合金焊缝气孔的自动tig焊接方法,其特征在于:所述步骤四中,先将焊丝(4)端部送到钨极(3)的正下方,再通过调整焊丝(4)高度控制到钨极(3)端部之间的垂直距离。

7.根据权利要求1所述的减少薄壁铝合金焊缝气孔的自动tig焊接方法,其特征在于:所述步骤五中,焊丝到待焊工件的距离(9)不超过焊丝直径的1.2倍。

8.根据权利要求1所述的减少薄壁铝合金焊缝气孔的自动tig焊接方法,其特征在于:所述步骤六中,焊接参数还包括脉冲频率、脉宽比和焊接速度。

9.根据权利要求8所述的减少薄壁铝合金焊缝气孔的自动tig焊接方法,其特征在于:所述脉冲频率为1~2hz,脉宽比为33%,焊接速度为150~210mm/min。

10.根据权利要求1所述的减少薄壁铝合金焊缝气孔的自动tig焊接方法,其特征在于:所述步骤七中,激光视觉识别时应保证可识别的焊接间隙不低于0.02mm。

技术总结本发明公开了一种减少薄壁铝合金焊缝气孔的自动TIG焊接方法,属于焊接技术领域。焊接方法包括依次进行的以下步骤:对铝合金零件表面进行酸洗、碱洗和烘干;将铝合金零件进行装配、夹紧;调整焊钨极端部形态与钨极干伸长;调整送丝角度及焊丝端部到钨极端部之间的垂直距离;以焊丝的直径作为比较基准,调整焊丝到待焊工件的距离,标定激光视觉的识别位置,编制焊接程序;调整焊接参数;启动程序,实施焊缝位置的激光视觉识别并进行焊接。本发明能够有效减少铝合金自动TIG焊时焊缝内部的气孔问题。技术研发人员:肖笛,吴长洪,闫育超,樊红林,韦正晗,朱海涛,张银受保护的技术使用者:贵州永红航空机械有限责任公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/261507.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表