一种用于空间三轴差速挤压的成型方法

- 国知局

- 2024-08-05 12:10:14

本发明涉及弯曲挤压一体化成形制备高强韧特性的合金材料大塑性成型加工,具体而言是一种用于空间三轴差速挤压的成型方法。

背景技术:

1、合金材料是人们日常生产生活中最常见的材料之一。合金材料具有多种优势,如化学和热稳定性、可回收性、成本效益高以及优良的力学、热学、电学性能,使得合金可以在极端环境下使用;加之合金在自然中储量巨大,易于获取,故而人类每年要消耗巨大规模的合金,用于加工合金材料,来满足在生产生活各方面的需求。这些优势使得合金材料在众多领域,如航空航天、汽车制造、建筑工程、电子和电气设备制造等,具有不可替代的优势。

2、合金材料同时还有着良好的加工性能,这对其进一步的开发和应用奠定了良好的基础。在实际生产中,为了与整体结构相适配,且考虑到结构力学、空气阻力以及美观等方面的要求,通常都需要将合金材料弯曲成合适的形状和大小。因而,以较低成本来加工大量具有精确曲率和较高力学性能的弯曲型材是完全有必要的。经过长时间的探索和发展,弯曲型材的加工工艺已经日趋成熟,且多种多样,有压弯成形、拉弯成形、辊弯成形、推弯成形等工艺。尽管人们已经投入大量的工作去改进上述的成形方法,然而,有一些问题是难以避免的。首先,这些弯曲成形的工艺大部分是将已经成形的工件再进行二次弯曲成形操作。再者,诸如截面畸变和回弹等问题仍然需要进行二次甚至是多次加工来解决。加之制造设备比较昂贵,因此这会显著增加制造成本并降低生产效率。

技术实现思路

1、基于传统弯曲加工工艺的不足,本发明公开了一种用于空间三轴差速挤压的成型方法,通过一系列操作使合金坯料在模腔内流动速度不均,进而可直接挤压出可向空间各个方向弯曲的型材。实现弯曲挤压一体化成形。同时,可以通过改变挤压比和各挤压杆运动速度之比等工艺参数,来改变合金坯料在模腔内流动速度的分布,进而可以根据需要改变弯曲型材的曲率。比如,较大的挤压比和较低的速度比会导致更大的弯曲曲率。

2、为达到上述目的,本发明的技术方案如下:

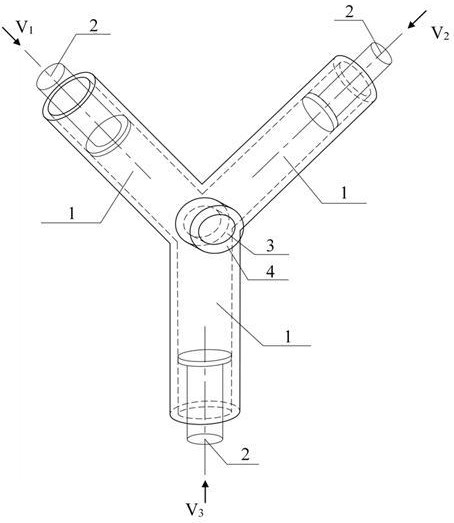

3、一种用于空间三轴差速挤压的成型方法,将所述挤压筒按照不同的朝向放置,把所述挤压筒的底部连接在一起,形成连接处,所述连接处内部空间与所述任一挤压筒内部通道连通,并共同构成模腔;

4、在所述连接处的外侧设置一个朝向垂直于所述任一挤压筒内部通道,具有所述所需型材截面形状的模具出口;

5、所述任一挤压筒中均配有挤压杆,挤压杆挤压方向为所述挤压筒的顶部到所述连接处;

6、合金坯料从所述挤压筒的顶部入口处进入,待达到所述合金坯料规定的热变形温度(介于再结晶温度与熔点之间)后,再放置所述挤压杆,利用所述挤压杆对坯料施加载荷进行挤压。

7、进一步,所述挤压筒内壁的摩擦系数为0.2到0.4之间。

8、进一步,所述挤压杆的外径与所述挤压筒的内径相吻合。

9、进一步,所述任一挤压杆在挤压所述合金坯料时,运动速度均可被单独调控。

10、并且由于所述挤压筒的位置不同,所述任一挤压杆的挤压方向也各不相同,故而所述任一挤压杆将自身的运动速度与方向传递给所在挤压筒内的合金坯料。

11、进一步,所述各挤压筒内的合金坯料以各自的流动速度和方向,从所述挤压筒通道内挤压至所述连接处,所述合金坯料相互之间会发生强烈的作用力,并受到所述挤压筒内部通道的约束,转向所述模具出口所在的方向流动,所述合金坯料流动方向发生了90°的改变;

12、所述合金坯料同时受到所述挤压杆提供的挤压力和因流动方向改变产生的剪切力的双重作用,发生了类似等径角挤压的情况,出现了大塑性应变,实现了晶粒细化和力学性能的提升;

13、由于所述合金坯料未在所述模具出口附近汇聚之前,流动速度各不相同,因而汇聚之后,所述合金坯料在各个方向的流动速度均出现差异,进而所述合金坯料在流出模具出口时发生弯曲。所述所需型材在空间的弯曲方向总是处于挤压速度最小的两个所述挤压杆所在挤压方向之间,且所述挤压速度最小的两个挤压杆的挤压速度比越大,就越是偏向挤压速度最小的挤压杆所在挤压方向。

14、进一步,所述挤压杆的挤压速度最大值与最小值的比值控制在1~6时,通过增大所述比值,可以增大所述所需型材的弯曲曲率,挤出弯曲曲率小于0.02mm-1的所述所需型材。

15、进一步,所述挤压杆的挤压速度应小于10 mm/s。

16、进一步,定义挤压比为所述三个挤压筒的横截面积与所述模具出口的横截面积之比,当挤压比为10 ~ 100时,增大挤压比,可以增大所述所需型材的弯曲曲率,挤出弯曲曲率小于0.02mm-1的所述所需型材;其中挤压比,挤压比的调控。

17、进一步,所述挤压比可以通过调控挤压筒的截面面积和模具出口的尺寸的方式进行调整。

18、本发明具有以下优点:

19、 1、相比于传统的弯曲工艺,本发明利用了合金坯料在模腔内流动速度的差异,实现了合金型材挤压和弯曲一体化成形。这不仅显著降低制造成本,提高生产效率;而且由于型材的弯曲是在坯料仍处于塑性状态下,在模具出口附近产生的,因此本方法制备的型材的残余应力低,回弹和横截面变形小,成形质量较高。

20、2、同时,本发明不必通过大幅度改变加工装置或改变模具形状,来改变所制备的型材的弯曲曲率。只需通过改变挤压比、各挤压杆挤压速度之比等工艺参数来改变合金坯料在模腔内流动速度的分布,进而改变型材弯曲曲率。这样可以通过改变工艺参数,较为精确地量化所制备的型材弯曲曲率,提高产品的制造精度。

21、3、所制备的弯曲型材,可通过调整合金坯料在模腔内流动速度的分布,使挤出的型材向空间内任一方向弯曲。还可以通过在挤压过程中再次调整各挤压杆的挤压速度比值,能够形成诸如螺旋状的三维弯曲型材,成形加工更为方便、灵活。

22、4、合金坯料在挤压过程中,发生了大塑性应变,出现了类似等径角挤压的特点,使得合金坯料的晶粒得到了明显的细化,晶粒尺寸可下降90%以上。型材的硬度、强度等力学性能得到了有效地提升,可提升80%以上;总的来说,本发明结合了普通热挤压(实现复杂高刚度截面形状)及等径角挤压(实现大幅度的晶粒细化)的特点及优势,实现曲率可控的弯曲型材的挤压弯曲一体化成形,具有良好的应用前景。

技术特征:1.一种用于空间三轴差速挤压的成型方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种用于空间三轴差速挤压的成型方法,其特征在于,所述模腔表面的摩擦系数为0.2到0.4之间。

3.根据权利要求1所述的一种用于空间三轴差速挤压的成型方法,其特征在于,所述挤压筒(1)的内径与所述挤压杆(2)的外径相吻合。

4.根据权利要求1所述的一种用于空间三轴差速挤压的成型方法,其特征在于,所述任一挤压杆(2)在挤压所述合金坯料时,运动速度均可被单独调控;由于所述挤压筒的位置不同,所述任一挤压杆的挤压方向也各不相同,故而所述任一挤压杆将自身的运动速度与方向传递给所在挤压筒内的合金坯料。

5.根据权利要求1或3所述的一种用于空间三轴差速挤压的成型方法,其特征在于,所述各挤压筒内的合金坯料以各自的流动速度和方向,从所述挤压筒通道内挤压至所述连接处,所述合金坯料相互之间会发生强烈的作用力,并受到所述挤压筒内部通道的约束,转向所述模具出口所在的方向流动,所述合金坯料流动方向发生了90°的改变;由于所述合金坯料未在所述模具出口附近汇聚前,流动速度各不相同,因而汇聚之后,所述合金坯料在各个方向的流动速度均出现差异,进而所述合金坯料在流出模具出口时发生弯曲。所述所需型材在空间的弯曲方向总是处于挤压速度最小的两个所述挤压杆所在挤压方向之间,且所述挤压速度最小的两个挤压杆的挤压速度比越大,就越是偏向挤压速度最小的挤压杆所在挤压方向。

6.根据权利要求1所述的一种用于空间三轴差速挤压的成型方法,其特征在于,所述挤压杆的挤压速度最大值与最小值的比值控制在1~6时,通过增大所述比值,可以增大所述所需型材的弯曲曲率,挤出弯曲曲率小于0.02mm-1的所述所需型材。

7.根据权利要求1或6所述的一种用于空间三轴差速挤压的成型方法,其特征在于,所述挤压杆的挤压速度应小于10 mm/s。

8.根据权利要求1或6所述的一种用于空间三轴差速挤压的成型方法,其特征在于,定义挤压比为所述三个挤压筒的横截面积与所述模具出口的横截面积之比,当挤压比为10 ~100时,增大挤压比,可以增大所述所需型材的弯曲曲率,挤出弯曲曲率小于0.02mm-1的所述所需型材。

9.根据权利要求8所述的一种用于空间三轴差速挤压的成型方法,其特征在于,所述挤压比可以通过调控挤压筒的截面面积和模具出口的尺寸的方式进行调整。

技术总结本发明提供一种用于空间三轴差速挤压的成型方法,涉及弯曲挤压一体化成形制备高强韧特性的合金材料大塑性成型加工技术领域。利用合金坯料在模腔内流动速度不均的特性,直接挤压出可向空间各个方向弯曲的型材。坯料在流动过程中,流动方向会发生了90°的改变,形成类似等径角挤压的特征,实现晶粒强化和力学性能提升。同时,可以通过改变挤压比和各挤压杆运动速度之比来改变所挤出的型材的曲率。技术研发人员:郑菁桦,房越宇龙,范聪泽,陈意伟,宋文哲,于若蝶,单忠德受保护的技术使用者:南京航空航天大学技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/261368.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种真空钎焊炉的制作方法

下一篇

返回列表