一种低溶解氧运行的短流程污水处理工艺

- 国知局

- 2024-08-08 17:00:39

本发明涉及污水处理领域,具体涉及一种低溶解氧运行的短流程污水处理工艺。

背景技术:

1、污水处理是深入打好污染防治攻坚战的重要抓手,同时也是推动温室气体减排的关键领域。在当前形势下,污水处理过程的绿色低碳发展已成为重要要求和必然趋势。然而,现阶段污水处理厂工艺流程仍然较为冗长,导致了显著的碳排放,其中曝气能耗是污水处理厂碳排放的重要组成部分。因此,构建低溶解氧运行的短流程污水处理工艺对实现污水处理技术的低碳发展十分必要。

2、移动床生物膜反应器(mbbr)是一种利用填料表面富集污染物降解菌生物膜的新型污水处理技术。其通过生物膜表面的吸附、截留和降解等作用,实现了污染物的高效去除。mbbr具有容积负荷高、占地面积可减少50%以上等优点,同时还具备处理效率高、工艺简单、抗冲击能力强、易于实现自动化控制等特点,因此已被广泛应用于污水处理厂的扩容改造,在污水处理领域展现出广阔的应用前景。

3、近年来,越来越多的研究发现,在低溶解氧条件下运行mbbr不仅可以大幅削减运行能耗,还能实现同步硝化反硝化及短程硝化反硝化,从而实现短流程高效控氮。然而,mbbr对曝气量和混合强度有较高要求,如果完全依靠曝气来实现填料流化,则难以精确控制溶解氧浓度,并将导致高能耗;如果采用曝气与机械搅拌相结合的方式运行,则易造成搅拌桨片与填料的磨损,带来较高的运行成本。这一问题在一定程度上制约了技术推广应用。

4、鉴于此,开发更高效、低耗、可持续的mbbr曝气控制策略,对于构建低溶解氧运行的短流程污水处理工艺具有重要意义。这不仅有助于进一步提升mbbr工艺的性能和经济性,也为实现污水处理过程的低碳可持续发展提供了新的思路和方向。

技术实现思路

1、发明目的:本发明为了克服现有技术的不足,提供一种低溶解氧运行的短流程污水处理工艺。

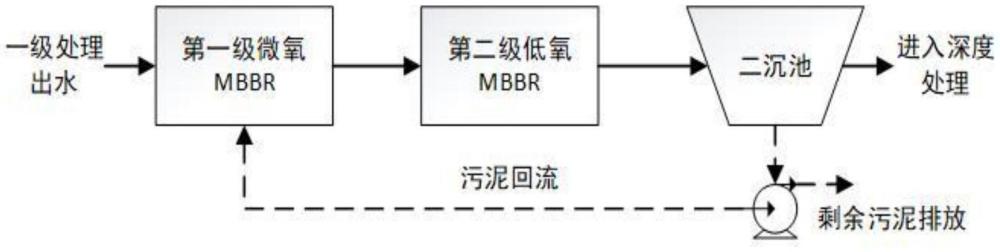

2、本发明的技术方案为:一种低溶解氧运行的短流程污水处理工艺,包括如下步骤:

3、s1.该短流程污水处理工艺所使用的系统由池体、曝气系统、曝气控制系统组成;

4、所述池体包含第一级微溶氧反应区、第二级低溶氧反应区,所述曝气系统包含鼓风机、曝气主管、微孔曝气支管、可提升式旋流曝气支管、微孔曝气器、可提升式旋流曝气器,所述曝气控制系统包含各级生化段溶解氧传感器、出水口氨氮传感器、气体流量计、压力传感器、数据采集与传输单元、自动控制阀、控制器;

5、s2.进水端含氨氮废水a流入第一级微溶氧反应区(1.5mg/l≥do≥0.5mg/l),停留时间为(3~5h),得到泥水混合液a;

6、低c/n市政废水流入第一级微溶氧反应区,进水有机物作为反硝化碳源被异养反硝化功能菌利用,发生同步硝化反硝化及短程硝化反硝化;

7、s3.泥水混合液a流入第二级低溶氧反应区(2.5mg/l≥do≥1.5mg/l),停留时间为(1~3h),得到泥水混合液b;

8、废水流入第二级低溶氧反应区,残余有机物被氧化为二氧化碳,残余氨氮进一步被氧化为硝态氮,确保cod、nh4+-n、tn达标;

9、s4.泥水混合液b进入沉淀池,泥水分离后污泥回流至工艺进水端,出水进入后续深度处理单元;

10、含有悬浮污泥和老化生物膜的泥水混合液进入沉淀池,泥水分离后污泥回流至工艺进水端,减少剩余污泥量并维持mbbr内生物量稳定;

11、s5.曝气控制系统监测运行过程中工艺各段的溶解氧水平以及出水端的氨氮水平,常温运行下(水温≥15℃),由于进水水质冲击造成出水氨氮异常升高至3.0mg/l以上时,第二级低溶氧反应区微孔曝气器的阀门开度增大5%~10%,同时减小旋流曝气器的阀门开度5%~10%;而当出水氨氮稳定在1.5mg/l以下时,若第一级微溶氧反应区do在单日监测内频繁波动超过1.5mg/l,则将微孔曝气阀门开度下调5%~10%,同时旋流曝气阀门开度上调5%~10%,使do维持在1.0mg/l以下。

12、进一步地,所述池体内填充有悬浮填料,第一级微溶氧反应区填料填充率为40%~60%,第二级低溶氧反应区填充率为15%~30%,填料选用《水处理用高密度聚乙烯悬浮载体填料》(cj/t 461-2014)所规定b类填料,材质为hdpe,有效比表面积500<sv<800m2/m3,填料挂膜生物量≥2000mg mlss/l,污泥浓度为1000mg mlss/l~2000mg mlss/l。

13、进一步地,所述第一级微溶氧反应区填料填充率为50%,第二级低溶氧反应区填充率为15%,填料sv为800m2/m3,填料挂膜生物量达2000mg mlss/l,而污泥浓度控制在1000mg mlss/l。

14、进一步地,所述第一级微溶氧反应区和第二级低溶氧反应区都含有分格,分格数n≥2,单格长宽比控制在1:2~2:1,以1:1为宜,分格进出水设有三维柱状不锈钢拦截筛网,孔径0.5~2.0cm,避免填料在进出水拦截筛网淤积和堵塞。

15、进一步地,所述第一级微溶氧反应区以旋流曝气为主,气量占比60%~100%,确保填料完全流化;所述第二级低溶氧反应区填料搅拌需求较低,以微孔曝气为主,气量占比为60%~100%,确保do浓度在1.5mg/l以上。

16、进一步地,所述微孔曝气器与可提升式旋流曝气器组合安装,安装比例为4:1~6:1,所述微孔曝气器的孔径为0.5~1.0mm,安装高度为距底部0.3~0.5m,所述可提升式旋流曝气器孔径1~3mm,气水比为10:1~20:1,曝气头倾角为45°,居中心采用矩形或梅花形布置,安装高度为0.5~1.0m。

17、进一步地,所述微孔曝气器孔径为0.5mm,可提升式旋流曝气器孔径3mm,气水比10:1,此时搅拌效率更高。

18、进一步地,所述污泥回流比为50%~100%。

19、进一步地,污水进水氨氮浓度为30~100mg/l,出水cod、nh4+-n、tn达到《城镇污水处理厂污染物排放标准》(gb 18918-2002)一级a标准。

20、本发明的有益效果:

21、1.短流程高效脱氮。本发明采用两级生化处理工艺,在微溶氧(do 0.5~1.5mg/l)和低溶氧(do 1.5~2.5mg/l)条件下实现同步硝化反硝化和短程硝化反硝化;采用泥膜混合方式运行,设置相对较低的活性污泥浓度,短流程下保障出水氨氮达标的同时,降低悬浮污泥对生物膜的竞争抑制。总体而言,工艺大幅缩短了传统脱氮工艺流程,显著提高了脱氮效率。

22、2.节能降耗。低溶解氧运行可有效降低曝气能耗,同时填料分区投加和精细化控制也减少了不必要的曝气量,从而实现节能增效。此外,短流程也减少了工艺单元数量,降低了占地和建设成本。

23、3.填料磨损小。采用微孔曝气器和可提升式旋流曝气器组合,可精确控制溶解氧浓度,实现低溶解氧运行,并在满足填料搅拌需求的同时,避免了机械搅拌桨片对填料的磨损,延长了填料使用寿命,降低了运行成本。

24、4.智能化控制。配备在线监测和自动控制系统,根据各级do和出水氨氮水平实时调节曝气量和曝气方式,实现节能降耗、降本增效。

25、5.污泥回流。污泥和老化生物膜回流至前端,保障了生物量和降解效率。分格设置三维柱状筛网,防止填料堵塞,保障长期稳定运行。

26、6.广泛适用性。本工艺采用泥膜混合方式,兼具活性污泥法和生物膜法的优点,对进水水质适应性强,可有效应对不同类型污水;可提升式旋流曝气器易于安装和拆卸,因此本发明不仅适合于新建项目,同样适合提标改造和运行优化。

27、综上,本发明通过工艺流程优化、曝气系统创新和智能化控制手段,构建了一种低溶解氧短流程污水处理新工艺,在显著提升脱氮除磷效率的同时,有助于节能降耗和碳减排,为污水处理厂的绿色可持续发展提供了新的解决方案。

本文地址:https://www.jishuxx.com/zhuanli/20240808/271804.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

聚光辅热蒸发器的制作方法

下一篇

返回列表