晶圆缺陷处理系统及方法与流程

- 国知局

- 2024-08-19 14:21:43

本发明涉及半导体,特别涉及一种晶圆缺陷处理系统及方法。

背景技术:

1、随着半导体制造技术尺寸的不断缩小,制造工艺也越来越复杂,晶圆的制造和封装是个涉及几百步工艺的相当长而复杂的过程,这些步骤绝不可能每次都完美进行,污染和材料的变化将结合到工艺中造成晶圆的缺陷损失。维持及提高工艺和产品的良品率对半导体工业至关重要。在晶圆制造工艺中,缺陷已成为制约良率提升的关键。半导体芯片制造由于工艺复杂、生产成本高昂,且随着技术节点的不断下降,对缺陷的敏感性也越来越高;在众多工艺中,由于缺陷而出现制品异常的情况时常出现,要求工程师在处置问题时要快速、高效、及时,那么工程师第一时间拿到缺陷数据成为关键。

2、目前晶圆缺陷扫描后,需要经过yms系统诊断,判断晶圆是否缺陷异常,然后再经过ocap方式进行sem检查来判断是何种类型缺陷超过判断标准。目前缺陷卡控不论数量,位置,尺寸,形貌,成分如何,均采用通用检查方式,比如,通过spc质量管理系统的数量分析和位置分析,实现晶圆的质量卡控。但是,我们发现一些特殊的缺陷,比如,缺陷的数量很少(仅仅只有一颗),常常被淹没在常规的缺陷中,再比如,缺陷的形貌为纤细的长条状,在常规的缺陷判断中,可能对晶圆的性能影响不大,但是,该纤细的长条状缺陷会在晶圆表面引起巨大的凹坑,对晶圆后续产生巨大的影响。但是这些特殊的缺陷,却很难通过通用检查方式被发现,因此,如何及时发现这些特殊的缺陷,并确认这些特殊的缺陷的类型成为关键。

3、需要说明的是,公开于该发明背景技术部分的信息仅仅旨在加深对本发明一般背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于提供一种晶圆缺陷处理系统及方法,以解决对于晶圆缺陷中的特殊数量,位置,尺寸等缺陷,如何及时发现这些特殊的缺陷,并确认这些特殊的缺陷的类型的技术问题。

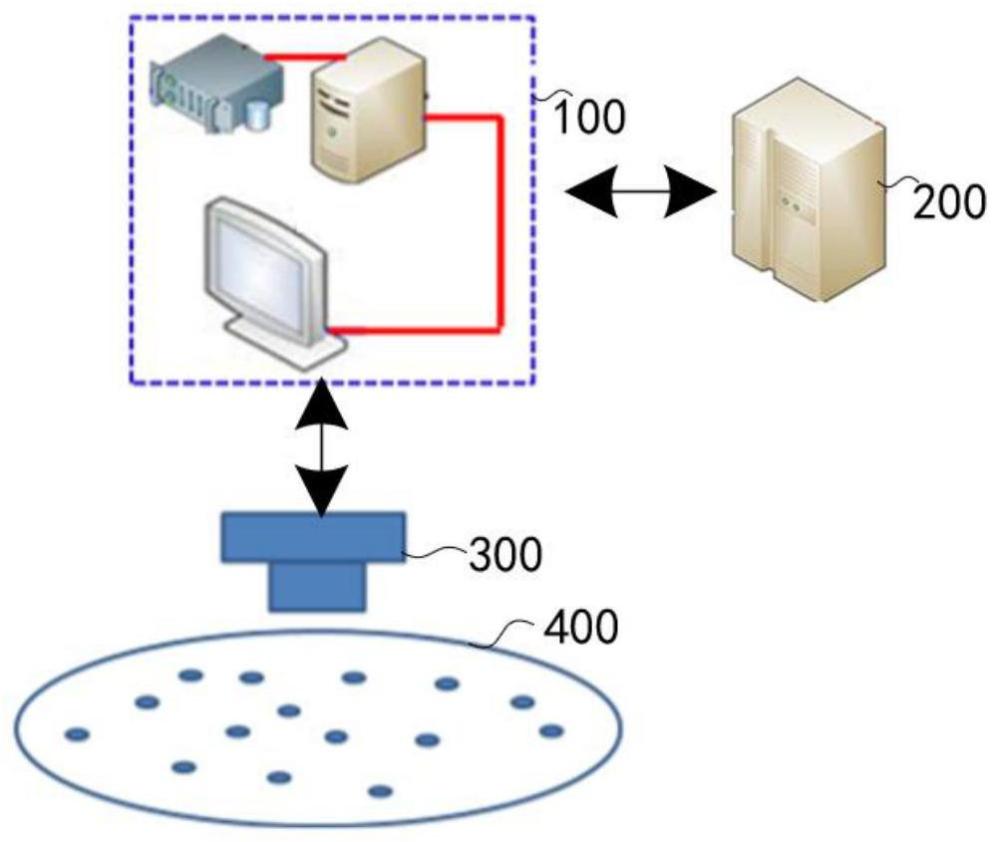

2、为解决上述技术问题,本发明提供一种晶圆缺陷处理系统,包括:

3、晶圆缺陷扫描系统,用于对晶圆进行扫描检测,以捕捉所述晶圆的缺陷;

4、图像数据采集系统,连接至所述晶圆缺陷扫描系统,用于对当前检测中的晶圆进行光学图像信息的采集;

5、缺陷数据分析系统,连接至所述缺陷晶圆扫描系统,用于与晶圆缺陷处理系统进行实时数据交换;

6、其中,所述缺陷数据分析系统内置缺陷特质化分析模块和常规缺陷分析模块。

7、优选地,所述缺陷特质化分析模块包括尺寸分析模块、形貌分析模块和成分分析模块,所述常规缺陷分析模块包括数量分析模块和位置分析模块。

8、优选地,所述晶圆缺陷扫描系统为晶圆缺陷扫描机台。

9、优选地,所述光学图像采集系统,能在晶圆缺陷扫描机台的控制下,对晶圆缺陷进行实时光学图像信息的采集;当晶圆缺陷扫描机台发出拍照指令时,光学图像采集系统对当前检测中的晶圆进行拍照,并将图像数据发送至晶圆缺陷扫描机台。

10、优选地,所述图像数据采集系统为光学显微镜或者高分辨率相机,能将缺陷进行图像采集并将该图像传输到晶圆缺陷扫描机台。

11、优选地,所述缺陷数据分析系统用于从晶圆缺陷扫描机台实时获取扫描到的晶圆缺陷数据,对产生的缺陷数据进行实时分析判断,并能将分析判断的结果实时反馈到晶圆缺陷扫描机台,供晶圆缺陷扫描机台做进一步处理。

12、优选地,所述缺陷分析系统内置数量分析模块、位置分析模块、尺寸分析模块、形貌分析模块、成分分析模块的缺陷标准数据库,晶圆缺陷扫描机台发送到缺陷数据分析系统的缺陷数据,缺陷数据分析系统对该缺陷数据进行实时分析,与缺陷数据分析系统内置的缺陷标准数据库进行比对,超出缺陷标准的缺陷数据,实时反馈给晶圆扫描机。

13、优选地,所述缺陷数据分析系统,其内置的缺陷标准数据库由工程师编辑设定,形成缺陷的判定标准;且该判定标准能由工程师根据制造标准进行实时调整。

14、优选地,所述缺陷分析系统内置的尺寸分析模块包括超小尺寸缺陷和超大尺寸缺陷,所述超小尺寸缺陷为尺寸小于等于100纳米的缺陷,所述超大尺寸缺陷为尺寸大于等于150微米;

15、所述缺陷分析系统内置的形貌分析模块的标准数据库为缺陷的形貌为水滴状、片状、圆环状、不规则凹坑状。

16、基于相同的发明思想,本发明还提供了一种晶圆缺陷处理方法,包括:

17、在缺陷数据分析系统设置晶圆缺陷标准数据库;

18、使用晶圆缺陷扫描系统对晶圆进行扫描检测,以捕捉所述晶圆的缺陷;

19、缺陷数据分析系统从晶圆缺陷扫描系统实时获取扫描到的晶圆缺陷数据,并对该缺陷数据进行实时分析,与缺陷标准数据库进行比对,超出缺陷标准的缺陷数据,实时反馈给晶圆缺陷扫描系统,其中,所述缺陷数据分析系统内置缺陷特质化分析模块和常规缺陷分析模块;

20、若晶圆缺陷扫描系统接收到缺陷数据分析系统反馈的当前缺陷数据的分析结果超出缺陷标准时,晶圆缺陷扫描系统立即对图像数据采集系统发出拍照指令,图像数据采集系统对当前晶圆缺陷进行图像采集。

21、与现有技术相比,本发明的晶圆缺陷处理系统具有如下优点:

22、本发明通过晶圆缺陷扫描系统,用于对晶圆进行扫描检测,以捕捉所述晶圆的缺陷;图像数据采集系统,连接至所述晶圆缺陷扫描系统,用于对当前检测中的晶圆进行光学图像信息的采集;缺陷数据分析系统,连接至所述缺陷晶圆扫描系统,用于与晶圆缺陷处理系统进行实时数据交换;其中,所述缺陷数据分析系统内置缺陷特质化分析模块和常规缺陷分析模块。由此,本发明提供的晶圆缺陷处理系统,由于设置缺陷特质化分析模块,并且缺陷特质化分析模块包括尺寸分析模块、形貌分析模块和成分分析模块,当晶圆具有超大尺寸缺陷或者超小尺寸缺陷时,或者晶圆出现形貌的缺陷,或者是成分的缺陷时,工程师能够及时发现缺陷,工程师通过分析判断,能够确认缺陷的类型,并对工艺进行相应调整以消除缺陷。

23、本发明提供的晶圆缺陷处理方法与本发明提供的晶圆缺陷处理系统属于同一发明构思,因此,本发明提供的晶圆缺陷处理方法至少具有本发明提供的晶圆缺陷处理系统的所有优点,当晶圆超大尺寸缺陷或者超小尺寸缺陷时,或者晶圆出现形貌的缺陷,或者是成分的缺陷时,工程师能够及时发现缺陷,工程师通过分析判断,能够确认缺陷的类型,并对工艺进行相应调整以消除缺陷。

技术特征:1.一种晶圆缺陷处理系统,其特征在于,包括:

2.根据权利要求1所述的晶圆缺陷处理系统,其特征在于,所述缺陷特质化分析模块包括尺寸分析模块、形貌分析模块和成分分析模块,所述常规缺陷分析模块包括数量分析模块和位置分析模块。

3.根据权利要求1所述的晶圆缺陷处理系统,其特征在于,所述晶圆缺陷扫描系统为晶圆缺陷扫描机台。

4.根据权利要求3所述的晶圆缺陷处理系统,其特征在于,所述光学图像采集系统,能在晶圆缺陷扫描机台的控制下,对晶圆缺陷进行实时光学图像信息的采集;当晶圆缺陷扫描机台发出拍照指令时,光学图像采集系统对当前检测中的晶圆进行拍照,并将图像数据发送至晶圆缺陷扫描机台。

5.根据权利要求3所述的晶圆缺陷处理系统,其特征在于,所述图像数据采集系统为光学显微镜或者高分辨率相机,能将缺陷进行图像采集并将该图像传输到晶圆缺陷扫描机台。

6.根据权利要求3所述的晶圆缺陷处理系统,其特征在于,所述缺陷数据分析系统用于从晶圆缺陷扫描机台实时获取扫描到的晶圆缺陷数据,对产生的缺陷数据进行实时分析判断,并能将分析判断的结果实时反馈到晶圆缺陷扫描机台,供晶圆缺陷扫描机台做进一步处理。

7.根据权利要求6所述的晶圆缺陷处理系统,其特征在于,所述缺陷分析系统内置数量分析模块、位置分析模块、尺寸分析模块、形貌分析模块、成分分析模块的缺陷标准数据库,晶圆缺陷扫描机台发送到缺陷数据分析系统的缺陷数据,缺陷数据分析系统对该缺陷数据进行实时分析,与缺陷数据分析系统内置的缺陷标准数据库进行比对,超出缺陷标准的缺陷数据,实时反馈给晶圆扫描机台。

8.根据权利要求7所述的晶圆缺陷处理系统,其特征在于,所述缺陷数据分析系统,其内置的缺陷标准数据库由工程师编辑设定,形成缺陷的判定标准;且该判定标准能由工程师根据制造标准进行实时调整。

9.根据权利要求8所述的晶圆缺陷处理系统,其特征在于,所述缺陷分析系统内置的尺寸分析模块包括超小尺寸缺陷和超大尺寸缺陷,所述超小尺寸缺陷为尺寸小于等于100纳米的缺陷,所述超大尺寸缺陷为尺寸大于等于150微米;

10.一种晶圆缺陷处理方法,其特征在于,包括:

技术总结本发明提供了一种晶圆缺陷处理系统及方法,属于半导体领域。该晶圆缺陷处理系统包括晶圆缺陷扫描系统,用于对晶圆进行扫描检测,以捕捉所述晶圆的缺陷;图像数据采集系统,连接至所述晶圆缺陷扫描系统,用于对当前检测中的晶圆进行光学图像信息的采集;缺陷数据分析系统,连接至所述缺陷晶圆扫描系统,用于与晶圆缺陷处理系统进行实时数据交换;其中,所述缺陷数据分析系统内置缺陷特质化分析模块和常规缺陷分析模块。本发明通过设置缺陷特质化分析模块,并且缺陷特质化分析模块包括尺寸分析模块、形貌分析模块和成分分析模块,当晶圆具有超大尺寸缺陷或者超小尺寸缺陷时,或者晶圆出现形貌的缺陷,或者是成分的缺陷时,工程师能够及时发现缺陷,工程师通过分析判断,能够确认缺陷的类型,并对工艺进行相应调整以消除缺陷。技术研发人员:胡向华,何广智,倪棋梁受保护的技术使用者:上海华力微电子有限公司技术研发日:技术公布日:2024/8/16本文地址:https://www.jishuxx.com/zhuanli/20240819/274886.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表