聚醚醚酮复合材料及其制备方法与流程

- 国知局

- 2024-08-22 14:51:35

本申请涉及复合材料,尤其是涉及一种聚醚醚酮复合材料及其制备方法。

背景技术:

1、目前,聚醚醚酮因其优异的半结晶基体性能、尺寸稳定性、物理化学性能和加工性能等特点,在航空航天、汽车、医疗等领域得到了广泛的应用。但是,随着现代工业技术的快速发展,对材料性能的要求也在不断提高,例如,当聚醚醚酮用于径向轴承、轴承衬套等摩擦件时,在负载的条件下,聚醚醚酮容易发生磨损,减摩抗磨效果差。

技术实现思路

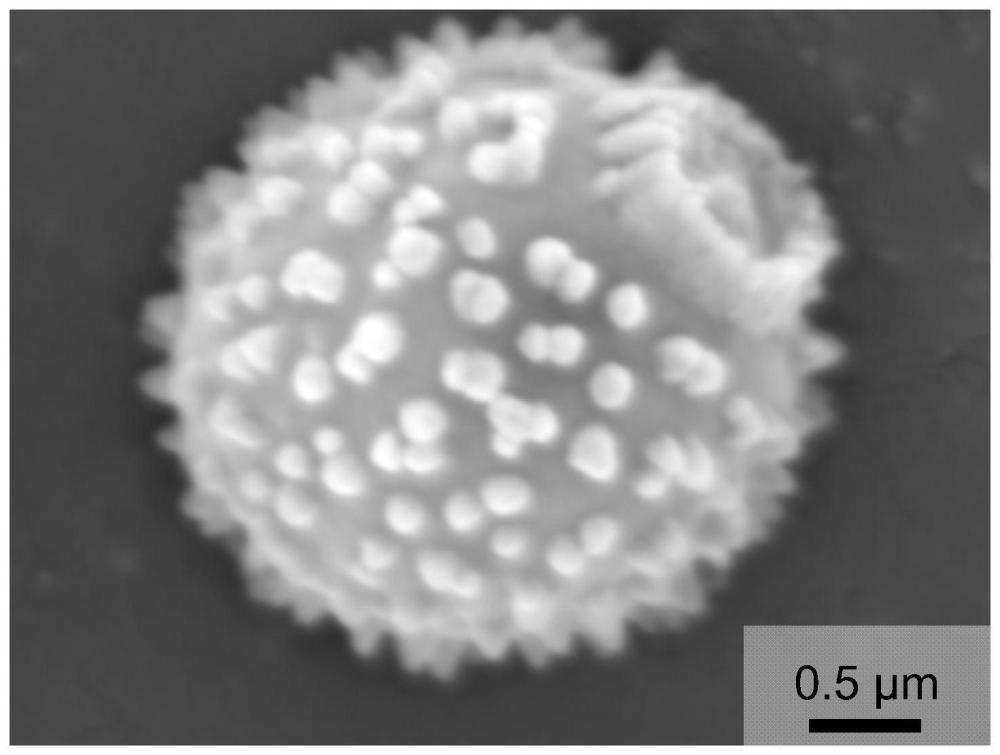

1、鉴于上述相关技术的不足,本申请目的是提供一种聚醚醚酮复合材料及其制备方法,通过在聚醚醚酮中添加晶须碳纳米管提高聚醚醚酮复合材料的减摩抗磨效果,并且通过控制晶须碳纳米管含量,使得聚醚醚酮复合材料中形成三维网状结构且使得聚醚醚酮复合材料在摩擦时产生三维球状结构,进一步提高聚醚醚酮复合材料的减摩抗磨效果。

2、一方面,本申请提供的一种聚醚醚酮复合材料采用如下的技术方案:

3、一种聚醚醚酮复合材料,由包括以下重量份的组分制成:聚醚醚酮94-99份,晶须碳纳米管1-6份。

4、优选地,由包括以下重量份的组分制成:聚醚醚酮94-96份,晶须碳纳米管4-6份。

5、优选地,由包括以下重量份的组分制成:聚醚醚酮96份,晶须碳纳米管4份。

6、优选地,所述晶须碳纳米管的体积密度为0.007-0.009g/cm3,平均外径为20-200nm。

7、优选地,所述晶须碳纳米管的体积密度为0.008g/cm3,平均外径为100nm。

8、优选地,所述聚醚醚酮呈粉末状,其粒径为50-100μm。

9、另一方面,本申请提供一种聚醚醚酮复合材料的制备方法采用如下的技术方案:

10、一种聚醚醚酮复合材料的制备方法,包括以下步骤:将所述晶须碳纳米管和所述聚醚醚酮混合得到混合料,将所述混合料烧结得到所述聚醚醚酮复合材料。

11、优选地,所述混合的具体步骤如下:将所述晶须碳纳米管和所述聚醚醚酮加入乙醇中,进行超声、干燥和球磨。

12、优选地,将所述晶须碳纳米管加入无水乙醇中超声20-40min,再加入聚醚醚酮超声分散20-40min。

13、优选地,将所述晶须碳纳米管加入无水乙醇中超声30min,再加入聚醚醚酮超声分散30min。

14、优选地,所述干燥的具体参数如下:干燥温度为75-85℃,干燥时间为10-14h。

15、优选地,所述干燥的具体参数如下:干燥温度为80℃,干燥时间为12h。

16、优选地,所述球磨的具体参数如下:转速为200-400rpm,球磨时间为3-5h。

17、优选地,所述球磨的具体参数如下:转速为300rpm,球磨时间为4h。

18、优选地,所述烘干、烧结的具体步骤如下:将所述混合料于110-130℃温度条件下烘干2-4h后加入模具进行预压,然后从常温升温至349-351℃,恒温18-22min,在6.9-7.1mpa的压力条件下以0.5-1.5℃/min的降温速度降温至298-302℃,自然降温至178-182℃,脱模,得到所述聚醚醚酮复合材料。

19、优选地,所述烘干、烧结的具体步骤如下:将所述混合料于120℃温度条件下烘干3h后加入模具进行预压,然后从常温升温至350℃,恒温20min,在7mpa的压力条件下以1℃/min的降温速度降温至300℃,自然降温至180℃,脱模,得到所述聚醚醚酮复合材料。

20、优选地,所述预压的具体参数如下:预压压力为9-11mpa,预压时间为1-1.5min,预压次数为2-4次。

21、优选地,所述预压的具体参数如下:预压压力为10mpa,预压时间为1min,预压次数为3次。

22、综上所述,本申请包括以下至少一种有益技术效果:

23、1.相较于聚醚醚酮,聚醚醚酮复合材料的平均摩擦系数降低率为12.06%-15.95%,磨损量降低率为76.21%-86.99%,尤其是晶须碳纳米管含量为4wt.%时,平均摩擦系数降低了15.95%,磨损量降低了86.99%,摩擦过程中,聚醚醚酮复合材料在摩擦界面产生三维球状结构,这不仅起到修复,润滑和填充的作用,还起到了分子滚动轴承的作用,从而减小平均摩擦系数,降低磨损,提高了聚醚醚酮复合材料的减摩抗磨效果;

24、2.相较于聚醚醚酮,聚醚醚酮复合材料的压缩强度提高了8.77%-24.18%,表面硬度提高了2.92%-5.26%,无缺口冲击强度提高了27.40%-48.53%,提高了聚醚醚酮复合材料的机械性能;

25、3.本申请的聚醚醚酮复合材料中晶须碳纳米管分散均匀,且成本低容易获取,聚醚醚酮复合材料的制备方法简单,条件温和,无需特殊设备,无需高浓度化学试剂改性或偶联剂改善添加剂的分散性,绿色环保的同时降低了制备成本。

技术特征:1.一种聚醚醚酮复合材料,其特征在于:由包括以下重量份的组分制成:聚醚醚酮94-99份,晶须碳纳米管1-6份。

2.根据权利要求1所述的一种聚醚醚酮复合材料,其特征在于:所述晶须碳纳米管的体积密度为0.007-0.009g/cm3,平均外径为20-200nm。

3.根据权利要求1所述的一种聚醚醚酮复合材料,其特征在于:所述聚醚醚酮呈粉末状,其粒径为50-100μm。

4.一种如权利要求1-3任一项所述的聚醚醚酮复合材料的制备方法,其特征在于:包括以下步骤:将所述晶须碳纳米管和所述聚醚醚酮混合得到混合料,将所述混合料烘干、烧结得到所述聚醚醚酮复合材料。

5.根据权利要求4所述的一种聚醚醚酮复合材料及其制备方法,其特征在于:所述混合的具体步骤如下:将所述晶须碳纳米管和所述聚醚醚酮加入乙醇中,进行超声、干燥和球磨。

6.根据权利要求5所述的一种聚醚醚酮复合材料及其制备方法,其特征在于:所述超声的具体步骤如下:将所述晶须碳纳米管加入无水乙醇中超声20-40min,再加入聚醚醚酮超声分散20-40min。

7.根据权利要求5所述的一种聚醚醚酮复合材料及其制备方法,其特征在于:所述干燥的具体参数如下:干燥温度为75-85℃,干燥时间为10-14h。

8.根据权利要求5所述的一种聚醚醚酮复合材料及其制备方法,其特征在于:所述球磨的具体参数如下:转速为200-400rpm,球磨时间为3-5h。

9.根据权利要求4所述的一种聚醚醚酮复合材料及其制备方法,其特征在于:所述烘干、烧结的具体步骤如下:将所述混合料于110-130℃温度条件下烘干2-4h后加入模具进行预压,然后从常温升温至349-351℃,恒温18-22min,在6.9-7.1mpa的压力条件下以0.5-1.5℃/min的降温速度降温至298-302℃,自然降温至178-182℃,脱模,得到所述聚醚醚酮复合材料。

10.根据权利要求9所述的一种聚醚醚酮复合材料及其制备方法,其特征在

技术总结本申请公开了一种聚醚醚酮复合材料及其制备方法,涉及复合材料技术领域,将晶须碳纳米管和聚醚醚酮混合得到混合料,将所述混合料烘干、烧结得到所述聚醚醚酮复合材料。聚醚醚酮复合材料的原料中,以重量份计:聚醚醚酮94‑99份,晶须碳纳米管1‑6份。本申请的聚醚醚酮复合材料中晶须碳纳米管分散均匀,且成本低容易获取,聚醚醚酮复合材料的制备方法简单,条件温和,无需特殊设备,无需高浓度化学试剂改性或偶联剂改善添加剂的分散性,绿色环保的同时降低了制备成本;并且所制备的复合材料减摩抗磨性能较好。技术研发人员:段海涛,黄素玲,詹胜鹏,马利欣,杨田,骆小双,章武林受保护的技术使用者:中国机械总院集团武汉材料保护研究所有限公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/280156.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。