一种棒材冷剪自动清理尾部短尺的方法与流程

- 国知局

- 2024-09-05 14:25:48

本发明涉及一种棒材冷剪自动清理尾部短尺的方法。

背景技术:

1、八钢棒材生产机组以生产直条棒材为主,产品规格为φ13-φ40mm。生产时经过轧制-倍尺切断-冷床冷却-定尺剪切一系列工序。其中定尺剪切工序由冷剪机完成。冷剪机是用于对钢材进行定尺剪切的一种设备,工作过程为:钢材在辊道中进行输送并不断通过冷剪机的上下剪刃,待钢材刚材通过上下剪刃一段规定距离后,先控制冷剪入口上方的压钢机构将钢材压紧,再驱动曲轴带动上剪刃下降与下剪刃配合对钢材进行剪切。刚材成品定尺剪切后尾部剩余约500-700mm长度的短尺废料,需冷剪处扫尾岗位人工从冷剪机上下剪刃(距离200mm)之间清理掉。

2、冷剪工作过程中,定尺剪切后的工作台和辊道上的残余钢材短尺尾料会影响工艺连续性,因此需要对其快速进行剔除。传统的冷剪机在对于钢材尾料的剔除方面的自动化不足,多采用人工进行钩拽到冷剪出口下方料斗给与剔除,费时费力、易造成人员伤害危险,同时剪切的高噪音对操作人员构成职业伤害。既影响生产效率又增加了安全、职业病防治投入和人工成本。

3、针对人工剔除的不足,部分冷剪机设置了专门用于清除尾料的扫尾装置。但是,现有的扫尾装置通常为布置在冷剪机前的一套独立的工艺装备,对原设备改动较大。其工作方式主要是采用相应的机构在辊道表面进行移动,以推料的方式将尾料扫除,使尾料从剪刃前端落下。但此种扫尾装置方式,需在冷剪入口下方增加料斗和料斗坑。设备投入大、设备故障率高,维修困难,同时其可靠性不高,不能实现百分之百自动化。

4、检索专利文献:(1)发明人郑金强 侯有龙等公布《一种冷剪机推料装置》专利公告号:cn 108246805 a。(2)发明人唐嘉 熊福强 袁浪 孙梓秋公布-《钢材冷剪自动剔废装置》专利公告号:cn 205660226 u。(3)发明人杨建华 许同海 方朝辉公布-《一种冷剪机扫尾方法》专利公告号:cn 111421180 a。(4)发明人李磊 梁云彩 邓扬玉等公布-《棒材冷剪双辊径翻钢装置》专利公告号:cn 103418706 a

5、由上述检索文献(1)可知,其公开了一种冷剪机推料装置。该冷剪机推料装置布置在冷剪出口辊道位置,通过液压缸驱动主驱动件实现连杆和推杆间的联动,推杆能带动推头沿机架出口辊道盖板向入口盖板作直线运动,推动短尺尾料从冷剪前端辊道盖板落入剪前废料收集斗。该发明的冷剪机推料装置即相当于上述扫尾装置,可以将尾料剔除,但是,这种扫尾装置的本身结构较为复杂,需要在冷剪机前占用较大的空间设置废料收集装置,土建施工及后期设备维护成本较高。很难应用于布置较为紧凑的冷剪生产线,尤其是对于尾料长度较长时,其处理起来极为困难,需要较长的推料行程距离,使得整个设备更加庞杂,其更不适合在有限的空间内短尺剔除作业。

6、检索文件(2):其公开了一种钢材冷剪自动剔废装置,通过在冷剪前端设置平移液压缸控制控制行走架在轨道内来回往复运动;行走架上设有液压缸驱动的翻板,翻板倾斜时可实现短尺靠自重下落清理。该实用新型通过平移液压缸和翻转液压缸能使得翻转架平移、翻起及下落,从而将短尺翻转去除。但是,从其附图和方案中可以明显看出,该剔废装置结构和控制较为复杂,在冷剪前需要较大的安装空间,不适用于布置空间较为紧凑的冷剪生产线。其次,其在“推尾”动作过程中,棒材短尺和盖板之间受摩擦力不一致,存在头部四散情况,这样在平推的过程中很容易造成短尺头部顶引板和剪刃,出现卡钢故障,需要人为干预处理,因此其很难实现自动剔废扫尾功能。

7、检索文件(3):其公开了一种冷剪机扫尾方法,其采用一种新型冷剪机扫尾装置,操作过程为:初始状态下,控制驱动缸的伸缩杆处于伸出状态,底板处于水平状态;钢材剪切结束后,驱动缸收缩,带动前摇杆和后摇杆沿二者与底座的铰接点转动,前摇杆和后摇杆再带动底板沿设定的轨迹翻转,待后摇杆到达设定位置后,驱动缸停止收缩,底板上的尾料去除完毕。本发明能够控制底板在有限的空间内以特定地轨迹进行翻转,实现在布置空间紧凑的生产线中对钢材尾料的去除。但是,此专利技术是控制台板在冷剪前向后翻转来实现尾部短尺的剔除,其需要在冷剪前新建加装一个接废料的装置。由于冷剪前空间较小,其现场安装施工难度大,无法实现快速安装,可靠使用。

8、检索文件(4):其公布了一种棒材冷剪双辊径翻钢装置,在冷剪前的平板翻钢导槽上设计两根辊道,采用主从方式,中间用链条连接,实现双辊转动。主动辊在冷剪外侧固定,从动辊在冷剪内侧随翻板活动,其考虑到剪切剩余最后较短尾料时,需要由剪后料坑倒出,加大了翻板的倾斜角度,并采用气动方式。当翻板通过气缸动作时,主动辊道由电气控制自动反转,带动从动辊道将剩余较短尾料倾卸到剪前料坑排出生产线。但是,从其附图和方案中可以明显看出,其翻棒角度受到上下剪刃设备限制不可能达到设计的那么大。同时翻板出口低于下剪刃高度,所有短尺被剪刃挡死。不能下落实现不了自动剔废。

9、因此,此领域尚没有能够很好地在布置空间紧凑的冷剪生产线使用可靠的尾料自动扫除的方法。

技术实现思路

1、本发明提供一种棒材冷剪自动清理尾部短尺的方法,能够控制底板在有限的空间内以特定地轨迹进行滑动,实现在布置空间紧凑的生产线中对钢材尾料吸附抛送去除,具备较高的应用价值。

2、为解决上述问题,本发明采用如下的技术方案,一种棒材冷剪自动清理尾部短尺的方法,在初始状态下,控制扫尾装置底板驱动缸的缸杆处于缩回状态,底板处于水平状态;钢材剪切结束后,驱动缸伸出,带动装置底板沿底座的铰接点转动,底板沿设定的轨迹翻转,待摇杆到达设定位置后,驱动缸达到最大行程后,底板下部滑板的电磁板通电,底板产生磁性吸附钢材短尺;此时底板铰接转轴位置的底板伸缩气缸缸杆伸出,带动磁性底板吸附短尺斜向下运动,当伸缩气缸到达行程时,底板超过下剪刃位置150mm-200mm,电磁板断电,磁性吸附作用消除,短尺斜向抛出落入剪刃后方料斗内,底板伸缩气缸缸杆缩回后,底板驱动缸顺序缩回,底板回到等待扫尾初始位置;在初始状态下,底板驱动缸的缸杆与竖直方向的夹角设定在12~15°,底板与水平方向的最大夹角控制为15~20°,采用冷剪机自动清理尾部短尺的方法实施冷剪机短尺扫尾工作。

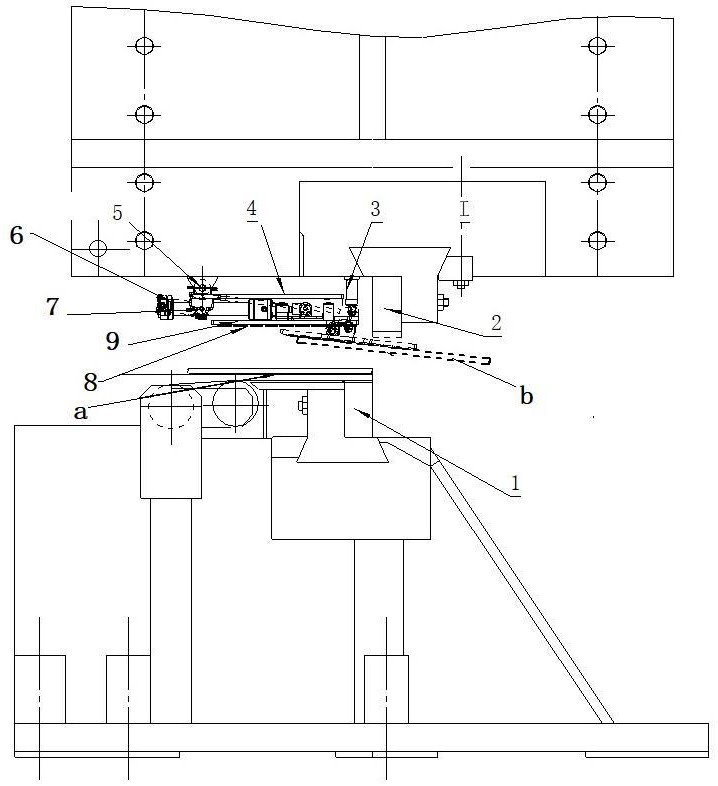

3、其中的扫尾装置包括底座、转轴、底板、伸缩气缸、电磁滑板、驱动缸和接近开关;所述底板的一端与冷剪上框架的底座通过销轴连接,另一端与驱动液压缸连接;所述驱动缸的一端与上剪体上得底座通过销轴连接,另一端与底板铰接连接;在底板对应两侧支座有两个耳板与之通过销轴铰接连接,装置的驱动缸与底板的铰接点位于底板的前端两个耳板铰接点的连线中心,底板上设置有伸缩气缸底座,底座通过销轴与伸缩气缸后耳环相连,伸缩气缸前耳环与底板下方的滑板上耳座通过销轴铰接连接,滑板为不锈钢材质,通过上方t型轴承座与底板下方滑柱连接,滑板中部中空开设槽孔,内部设置有十五组150×60×50直流24v强磁电磁铁,其吸附力为500kg, 还包括控制驱动缸和伸缩气缸的阀组及控制驱动缸和伸缩气缸行程的接近开关,底板的上端面与上剪体通过弹簧支撑,当驱动缸快速收回时,弹簧支撑起到缓冲作用,

4、自动清理尾部短尺的方法还包括以下步骤:冷剪剪切时,当剪刀剪切到最后一段定尺时在冷剪机前端定尺位置设置有一个自动冷却装置,冷却装置自动控制水阀开启,冷却水喷淋尾部短尺,给与尾部短尺降温,使尾料能在常温下与电磁底板充分吸附。

5、相比于现有技术,本发明的有益效果为:

6、本发明所涉及前后铰接座均为对称设置在底板两侧的一对,使得底板的支撑翻转更加平稳,另外,驱动缸与底板的铰接点位于底板的两个铰接点的连线中心,使得驱动缸可以控制底板刚开始翻转时能够以一个较小的翻转速度和一个较大的水平速度后退,从而带动钢材迅速脱离剪刃区,避免与剪刃区以及底板上方的压钢机构等部件碰撞导致卡阻和磨损;在底板下方设有翻转支架,翻转支架与底板之间连接有弹簧,一方面翻转支架的设置为前后摇杆和驱动缸与底板的铰接提供更多的安装空间,安装更加方便,另一方面弹簧可以在进行底板的翻转时,先将底板顶起一定的高度,使底板上的尾料脱离与下剪刃表面的接触,从而避免在对底板进行平移和翻转时,尾料在相对运动的原理下会先向下剪刃处位移一端距离时与下剪刃发生相互磨损,提高下剪刃的使用寿命;在支架上安装有具有位置传感器的限位板,位置传感器可以分别检测底板处于初始状态和翻转结束状态时的后摇杆的位置并产生感应信号,并根据该感应信号控制驱动缸的工作,提高底板翻转以及恢复初始状态的位置精确性,控制更加精确方便;通过驱动缸的角度以及它们与底板和底座的铰接点的位置进行独特的设计,能够控制底板在有限的空间内以特定地轨迹进行翻转,实现在布置空间紧凑的生产线对棒材短尺的清理去除,具备较高的应用价值。

本文地址:https://www.jishuxx.com/zhuanli/20240905/286435.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表