切割不锈钢专用圆形锯片的制作方法

- 国知局

- 2024-09-05 14:28:29

本发明涉及切割工具,尤其涉及一种切割不锈钢专用圆形锯片。

背景技术:

1、不锈钢管是装修、汽车、和航空领域的组装零件。目前,使用传统砂轮片和锯片切割不锈钢时,切割噪音大,经常出现崩齿断裂现象,切割断面也不光滑、毛刺大,导致频繁更换锯片,大大降低生产效率和切割成本。鉴于此,我们提出一种切割不锈钢专用圆形锯片。

技术实现思路

1、本发明的目的在于克服现有技术的不足,适应现实需要,提供切割不锈钢专用圆形锯片,以解决背景技术中提到的问题。

2、为了实现本发明的目的,本发明所采用的技术方案为:

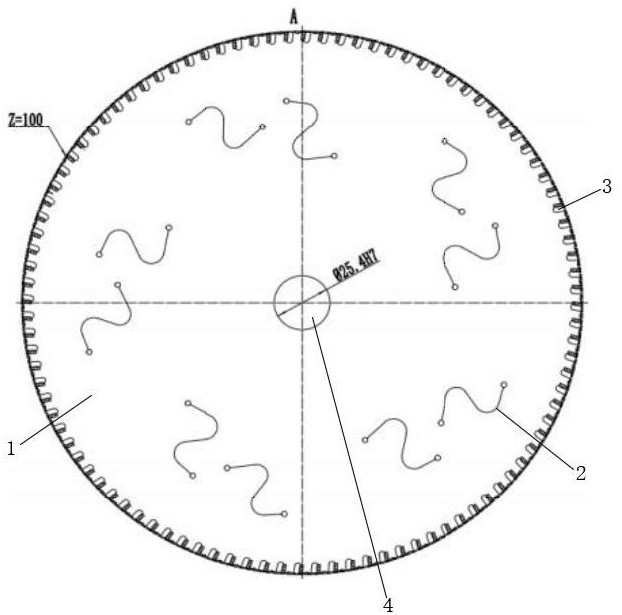

3、切割不锈钢专用圆形锯片,包括圆形的锯片本体,所述锯片本体的表面设置有若干条消音线,所述锯片本体靠近其边缘处间隔均匀地固设有若干个锯片刀头,所述锯片本体中部开设有同心圆孔;

4、所述锯片本体为由其圆周边向其圆心逐渐凹陷的凹形结构;

5、所述锯片刀头的前角角度为5°-8°、前角摆角σ为2°-3°,所述锯片刀头的后角角度为11°-13°。

6、本发明通过在锯片本体的表面设置有若干条消音线,可降低切割噪音,且凹形结构使得锯片本体更具韧性,将锯片刀头的前角角度为5°-8°、前角摆角σ为2°-3°,提高了锯片的使用效率,将锯片刀头的后角角度设计为11°-13°,可保证切割断面光滑无毛刺。

7、优选地,所述锯片本体的厚度为1.3mm-2.0mm。

8、优选地,所述凹形结构的凹形角度为0.1°-1.0°、向心角度为1.0°-2.5°。

9、优选地,所述消音线呈s型,s型的消音线相比于直线型的增长了消音线的路径,进而增强降噪效果。

10、优选地,所述消音线的宽度为0.3mm-0.5mm。

11、优选地,所述锯片刀头的宽度为1.5mm-2.4mm,所述锯片刀头的深度为3.6mm-4.5mm,所述锯片刀头的厚度为1.4mm-2.5mm,有效地节约了切割材料。

12、优选地,所述锯片本体和锯片刀头均采用金属陶瓷制成,可提高锯片本体和锯片刀头的使用寿命。

13、优选地,所述金属陶瓷采用氧化铝为基体与金属钨复合而成。

14、与现有技术相比,本发明的有益效果在于:

15、1.本发明通过在锯片本体的表面设置有若干条消音线,可降低切割噪音,且凹形结构使得锯片本体更具韧性,将锯片刀头的前角角度为5°-8°、前角摆角σ为2°-3°,提高了锯片的使用效率,将锯片刀头的后角角度设计为11°-13°,可保证切割断面光滑无毛刺。

16、2.本发明通过将消音线设计呈s型,s型的消音线相比于直线型的增长了消音线的路径,进而增强降噪效果。

17、3.本发明的锯片本体和锯片刀头均采用金属陶瓷制成,而金属陶瓷采用氧化铝为基体与金属钨复合而成,可提高锯片本体和锯片刀头的使用寿命。

18、4.锯片刀头的宽度为1.5mm-2.4mm、深度为3.6mm-4.5mm、厚度为1.4mm-2.5mm,有效地节约了切割材料。

技术特征:1.切割不锈钢专用圆形锯片,其特征在于:包括圆形的锯片本体(1),所述锯片本体(1)的表面设置有若干条消音线(2),所述锯片本体(1)靠近其边缘处间隔均匀地固设有若干个锯片刀头(3),所述锯片本体(1)中部开设有同心圆孔(4);

2.根据权利要求1所述的切割不锈钢专用圆形锯片,其特征在于:所述锯片本体(1)的厚度为1.3mm-2.0mm。

3.根据权利要求2所述的切割不锈钢专用圆形锯片,其特征在于:所述凹形结构的凹形角度为0.1°-1.0°、向心角度为1.0°-2.5°。

4.根据权利要求1所述的切割不锈钢专用圆形锯片,其特征在于:所述消音线(2)呈s型。

5.根据权利要求4所述的切割不锈钢专用圆形锯片,其特征在于:所述消音线(2)的宽度为0.3mm-0.5mm。

6.根据权利要求1所述的切割不锈钢专用圆形锯片,其特征在于:所述锯片刀头(3)的宽度为1.5mm-2.4mm,所述锯片刀头(3)的深度为3.6mm-4.5mm,所述锯片刀头(3)的厚度为1.4mm-2.5mm。

7.根据权利要求6所述的切割不锈钢专用圆形锯片,其特征在于:所述锯片本体(1)和锯片刀头(3)均采用金属陶瓷制成。

8.根据权利要求7所述的切割不锈钢专用圆形锯片,其特征在于:所述金属陶瓷采用氧化铝为基体与金属钨复合而成。

技术总结本发明涉及一种切割不锈钢专用圆形锯片,包括圆形的锯片本体,锯片本体的表面设置有若干条消音线,锯片本体靠近其边缘处间隔均匀地固设有若干个锯片刀头,锯片本体中部开设有同心圆孔;锯片本体为由其圆周边向其圆心逐渐凹陷的凹形结构。本发明通过在锯片本体的表面设置有若干条消音线,可降低切割噪音,且凹形结构使得锯片本体更具韧性,将锯片刀头的前角角度为5°‑8°、前角摆角Σ为2°‑3°,提高了锯片的使用效率,将锯片刀头的后角角度设计为11°‑13°,可保证切割断面光滑无毛刺。技术研发人员:任衍超受保护的技术使用者:昆山谷东精密工具科技有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/286613.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表