一种异型高机动电磁屏蔽车厢的制作方法与流程

- 国知局

- 2024-09-05 14:59:48

本发明涉及电磁屏蔽车厢,具体涉及一种异型高机动电磁屏蔽车厢的制作方法。

背景技术:

1、高机动车屏蔽车厢制作方法主要包括,厢板结构设计及制备工艺、厢体组装结构设计及制备工艺、门框孔口结构设计及制备工艺。

2、1、厢板结构设计及制备工艺:厢板一般采用三明治结构,即内外蒙皮之间夹设保温层,内外蒙皮为完整的金属薄板,保温层由保温材料(聚氨酯泡沫、蜂窝等)及加强用金属骨架构成,内外蒙皮、金属骨架通过胶黏剂粘接成型,成型工艺有多种,包括热压复合成型、真空负压复合成型以及真空袋压复合成型等,针对异型厢板一般采用真空袋压复合成型;

3、2、厢体组装结构设计及制备工艺:一般采用分片复合板拼装成型,即各厢板通过金属连接型材铆接成型,铆接之前,采用导电锡箔纸连接相邻两块厢板的外侧面,以实现外侧、内侧金属蒙皮的电连续,形成完整的法拉第笼,达到电磁屏蔽的效果;

4、3、门框孔口结构设计及制备工艺:车厢的门板及孔口等具有开合动作要求的位置是电磁屏蔽设计的重点,一般都采用屏蔽门及孔口专用型材,门框、孔口框在45°对接位置采用火焰钎焊工艺无缝连接成型,成型后进行导电氧化表面处理,形成屏蔽厢体的公框、母框相咬合的结构,咬合位置安装金属丝网衬垫,以实现两者的电导通。

5、现有技术存在的技术缺陷是:

6、(1)分片复合板拼装结构设计复杂、工艺性差,厢体需要被分拆成较多的异型复合厢板,而异型复合厢板的制作工艺复杂,一般带有折角及圆弧边,因此只能采用真空袋压成型工艺,过程较难控制,容易出现脱层,轮廓尺寸精度欠佳等缺陷;

7、(2)由于异型厢体需由众多零散的厢板拼装而成,这就造成拼厢的累积误差较大,此外相邻厢板采用金属型材连接,拼缝较多,虽然采用铝箔纸搭接,但难以解决缝隙过多、过大导致的电磁泄漏问题;另外该作业内容劳动密集程度高,工艺性欠佳;

8、(3)针对异型厢体,门口框、门板也均为异型结构(带有折角或圆弧等特征),异形门口框与箱体采用公框、母框咬合连接结构,虽然安装金属丝网衬垫,也很难实现门口框与厢体的完全贴合,导致出现电磁泄漏问题。

9、综上所述,现有高机动车屏蔽车厢无法同时达到屏蔽、水密、防腐等性能要求。

技术实现思路

1、为解决上述问题,本发明提供一种异型高机动电磁屏蔽车厢的制作方法。

2、本发明采用的技术方案是:

3、一种异型高机动电磁屏蔽车厢的制作方法,包括:

4、(1)制作厢体,并在厢体上开设门孔和孔口孔;

5、(2)制作铝型材门口框和孔口框;

6、(3)将门口框安装到门孔上,将孔口框安装到孔口孔上,并采用激光连续焊接工艺将铝型材门口框和孔口框与厢体的钢质钣金蒙皮通过钢铝复合板无缝电导通连接;

7、(4)制作门板及孔板,将门板和孔口板安装到厢体;车厢制作完成。

8、箱体制作工艺包括:

9、(1.1)厢体骨架制作:采用预制成型的独立钢骨架制作厢体骨架;

10、(1.2)厢体蒙皮制作:采用钢制薄壁钣金制作厢体蒙皮;

11、(1.3)蒙皮与骨架连接:采用二氧化碳气体保护焊将分块的厢体蒙皮从外侧定位点焊于厢体骨架上,所有厢体蒙皮的边缘均搭接于厢体骨架的外表面上,并留出激光焊接缝隙;采用激光焊接工艺将点焊在厢体骨架上的各块厢体蒙皮从外侧与厢体骨架连续满焊,在车厢内侧采用二氧化碳气体保护间断焊工艺将厢体蒙皮与厢体骨架焊接加强;焊接完成后对布局变形的厢体蒙皮进行整形,对焊疤进行修整,最终使车厢形成一个封闭的电联续体,完整的法拉利笼。

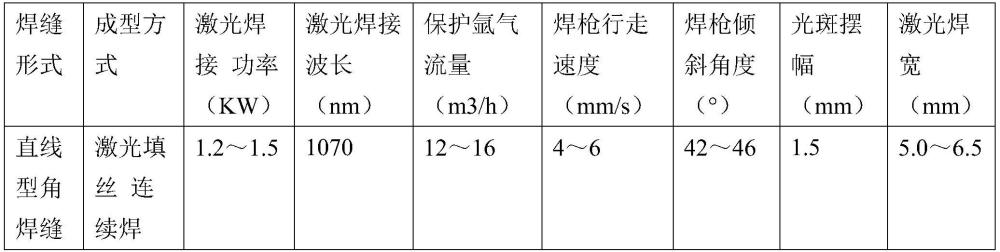

12、进一步地,步骤(1.3)中,激光焊缝的宽度为5.0~6.5mm,激光焊接功率为1.2~1.5kw。

13、进一步地,步骤(2)中,门口框及孔口框通过铝型材整体弯曲工艺制作而成,边角采用圆弧过渡。

14、进一步地,步骤(3)中,钢铝复合板的形状与门口框及孔口框适配,安装门口框和孔口框时,先将钢铝复合板安装到门孔或孔口孔上,并采用激光连续焊接工艺使钢铝复合板中的钢板层与箱体的钢质钣金蒙皮无缝连接;然后再将孔框或孔口框安装到钢铝复合板上,并采用激光连续焊接工艺使钢铝复合板中的铝板层与铝型材门口框和孔口框无缝连接。

15、进一步地,门板制作工艺包括:

16、(4.1)门板蒙皮制作:采用钢质钣金通过激光切割折弯加工制作门板蒙皮;

17、(4.2)门板内骨架制作:采用铝型材通过焊接工艺制作门板内骨架;

18、(4.3)门板框制作:采用铝型材整体弯曲成型工艺制作门板框,门板框边角采用圆弧过渡;

19、(4.4)门板成型:在骨架内填充泡沫,然后将门板蒙皮通过涂胶工艺覆盖在门板骨架两侧,最后通过真空高温袋压成型;

20、(4.5)门板与门板框连接:将门板框安装到成型的门板上,然后安装上附件,最终形成完整门板。

21、进一步地,步骤(4.4)中,真空袋压压力大于96kpa,真空袋压温度70±10℃,真空袋压时间2~4小时。

22、进一步地,真空袋压结束后自然冷却至室温,再拆袋取出门板。

23、本发明的有益效果:

24、1、本发明摒弃了传统复合厢板拼装成型工艺,采用预制成型的独立钢骨架与钢制薄壁钣金蒙皮在内侧通过二氧化碳气体保护焊工艺间断焊接,在外侧采用二氧化碳气体保护焊工艺点焊+连续激光焊接工艺焊接,最终形成完整的屏蔽法拉第笼壳体;解决了现有复合厢板拼装成型工艺存在的工艺性差、劳动强度大、电磁屏蔽泄漏等问题,本发明可以达到100khz~10ghz频段内40db的屏蔽效能。

25、2、本发明通过采用在内侧通过二氧化碳气体保护焊工艺间断焊接,在外侧采用二氧化碳气体保护焊工艺点焊+连续激光焊接工艺,连接厢体骨架和厢体蒙皮,实现了厢体骨架和厢体蒙皮的无缝连接,且防止了焊接过程中厢体蒙皮的受热变形。

26、3、本发明通过采用钢、铝复合板作为异种金属件焊接的过渡件,实现了铝型材的门口框及孔口框与钢制厢体蒙皮之间的无缝连接及连续的电导通,解决了现有技术存在的门口框及孔口框与厢体无法完全贴合,导致出现电磁泄漏的问题。

27、说明书附图

28、图1为本发明厢体制作工艺流程图。

29、图2为本发明门板制作工艺流程图。

技术特征:1.一种异型高机动电磁屏蔽车厢的制作方法,其特征在于,包括:

2.根据权利要求1所述的制作方法,其特征在于,步骤(1.3)中,激光焊缝的宽度为5.0~6.5mm,激光焊接功率为1.2~1.5kw。

3.根据权利要求1所述的制作方法,其特征在于,步骤(2)中,门口框及孔口框通过铝型材整体弯曲工艺制作而成,边角采用圆弧过渡。

4.根据权利要求1所述的制作方法,其特征在于,步骤(3)中,钢铝复合板的形状与门口框及孔口框适配,安装门口框和孔口框时,先将钢铝复合板安装到门孔或孔口孔上,并采用激光连续焊接工艺使钢铝复合板中的钢板层与箱体的钢质钣金蒙皮无缝连接;然后再将门口框或孔口框安装到钢铝复合板上,并采用激光连续焊接工艺使钢铝复合板中的铝板层与铝型材门口框和孔口框无缝连接。

5.根据权利要求1所述的制作方法,其特征在于,门板制作工艺包括:

6.根据权利要求5所述的制作方法,其特征在于,步骤(4.4)中,真空袋压压力大于96kpa,真空袋压温度70±10℃,真空袋压时间2~4小时。

7.根据权利要求5所述的制作方法,其特征在于,真空袋压结束后自然冷却到室温,再拆袋取出门板。

8.根据权利要求5所述的制作方法,其特征在于,步骤(4.4)中,涂胶采用高强度环氧胶。

9.根据权利要求5所述的制作方法,其特征在于,步骤(4.5)中,附件包括屏蔽窗户、铰链、把手、屏蔽丝网和密封橡胶条。

技术总结本发明公开了一种异型高机动电磁屏蔽车厢的制作方法,其特征在于,包括:(1)制作厢体,并在厢体上开设门孔和孔口孔;(2)制作铝型材门口框和孔口框;(3)将门口框安装到门孔上,将孔口框安装到孔口孔上,并采用激光连续焊接工艺将铝型材门口框和孔口框与厢体的钢质钣金蒙皮通过钢铝复合板无缝电导通连接;(4)制作门板及孔板,将门板和孔口板安装到厢体。车厢制作完成。本发明解决了现有复合厢板拼装成型工艺存在的工艺性差、劳动强度大、电磁屏蔽泄漏等问题解决了现有技术存在的门口框及孔口框与厢体无法完全贴合,导致出现电磁泄漏的问题,本发明的屏蔽车厢可以达到100KHz~10GHz频段内40dB的屏蔽效能。技术研发人员:田阳,李鑫,周学,李盛蔚,任勇,魏国升,邹逸媛,赵科,杨航帆受保护的技术使用者:溧阳二十八所系统装备有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/289008.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表