一种薄型拨叉的智能热处理生产线及其控制方法与流程

- 国知局

- 2024-09-11 14:25:55

本发明属于薄型拨叉的热处理的生产控制,尤其涉及一种薄型拨叉的智能热处理生产线及其控制方法。

背景技术:

1、本发明中涉及的薄型拨叉是汽车变速箱上的部件,与变速手柄相连,位于手柄下端,拨动中间变速轮,使输入输出转速比改变;拨叉为c形的平板状零件,由于其厚度和长度的比值小于0.15,在热处理时,容易发生翘曲变形。

2、中国发明专利cn201010596419.x,公开了一种用于半导体热处理设备的立式晶舟支撑件,其中,所述支撑件为薄型圆环形结构,所述圆环的上表面有环形凹槽,所述圆环的直径大于或等于晶片的直径。本发明提供了提供一种辅助晶舟支撑晶片的支撑件,可以有效的防止高温热处理中的晶片发生滑动、滑移和弹性变形。

3、中国发明专利cn200610054401.0,公开了一种薄型平面垫圈热处理后的校正方法,其特征在于:它包括以下步骤1)将热处理后的薄型垫圈用模夹具夹紧压平;2)模夹具放入回火电炉中回火,回火温度比第一次热处理时回火的温度高10℃-20℃,回火时间为90分钟;3)取出模夹具冷却至环境温度;4)取出薄型垫圈,完成校正。用本发明方法能校正厚度在2毫米以下,硬度较高的平面垫圈,本发明校正效果好,操作方便简单,并且还可以提高产品的合格率。

4、以上现有技术均公开了通过模具或者夹具对薄型工件进行夹持,来校正热处理过程中工件受热变形,但是由于每个工件材料的碳含量,金相组织,应力都不尽相同;其中,含碳量高,硬度高,但韧性差,热处理开裂倾向大,焊接性较差;含碳量过低,硬度低,淬硬性、耐磨性差;热处理过程中加热冷却的不均匀和相变的不等时性,都会产生内应力,在一定塑性条件的配合下,就会产生内应力塑性变形。在加热和冷却过程中,零件的内外层加热和冷却速度不同造成各处温度不一致,致使热胀冷缩的程度不同;在热处理过程中,各种相结构的组织比容不同,在相变时发生会发生体积和尺寸变化,这与奥氏体中碳和金元素的含量、游离相碳化物、铁素体的多少、淬火前后组织比容变化差和残余奥氏体的多少和钢的淬透性等因素有关。

5、因此固定形式的模具或者夹具对薄型工件进行夹持,不能应对大批量生产中工件热处理变形的问题,热处理后依然需要进行变形的校正。

技术实现思路

1、本发明要实现的目标是:解决现有技术中但是由于每个工件材料的碳含量,金相组织,应力都不尽相同,固定形式的模具或者夹具对薄型工件进行夹持,不能应对大批量生产中工件热处理变形的问题,热处理后依然需要进行变形的校正的技术问题。

2、为了实现上述目标,本发明提供一种薄型拨叉的智能热处理生产线及其控制方法。

3、本发明所采用的具体技术方案为:

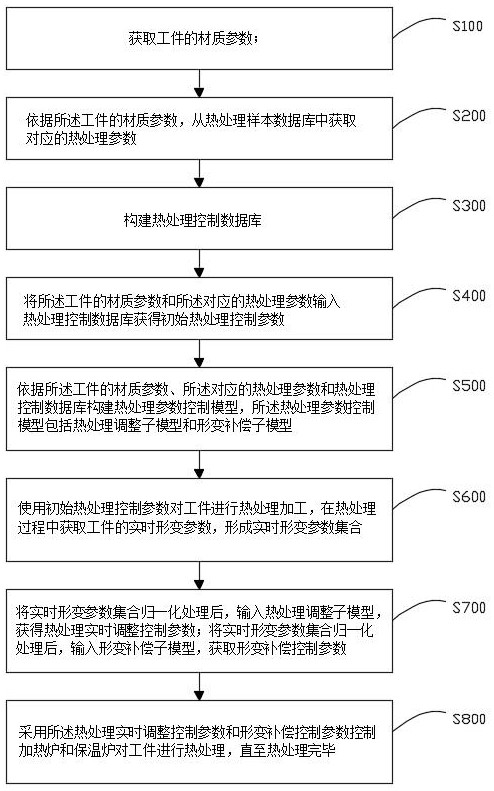

4、一种薄型拨叉的智能热处理生产线的控制方法,获取工件的材质参数;

5、依据所述工件的材质参数,从热处理样本数据库中获取对应的热处理参数;

6、构建热处理控制数据库;

7、将所述工件的材质参数和所述对应的热处理参数输入热处理控制数据库获得初始热处理控制参数;

8、依据所述工件的材质参数、所述对应的热处理参数和热处理控制数据库构建热处理参数控制模型,所述热处理参数控制模型包括热处理调整子模型和形变补偿子模型;

9、使用初始热处理控制参数对工件进行热处理加工,在热处理过程中获取工件的实时形变参数,形成实时形变参数集合;

10、将实时形变参数集合归一化处理后,输入热处理调整子模型,获得热处理实时调整控制参数;将实时形变参数集合归一化处理后,输入形变补偿子模型,获取形变补偿控制参数;

11、采用所述热处理实时调整控制参数和形变补偿控制参数控制加热炉和保温炉对工件进行热处理,直至热处理完毕。

12、进一步的,构建热处理控制数据库,包括;

13、依据工件的材质参数,获取热处理样本数据库中多个与工件设计参数相近的热处理样本参数,形成样本热处理集合;

14、获取同一工件多个实时形变状态下的实时热处理控制参数,形成实时热处理控制参数集合;

15、采用样本热处理集合,实时热处理控制参数集合和所述实时形变参数集合构建热处理控制数据库。

16、进一步的,采用样本热处理集合,实时热处理控制参数集合和所述实时形变参数集合构建热处理控制数据库,包括:

17、根据所述工件的材质参数,检索热处理样本数据库中与工件材质相同,形状不同和厚度不同的多个热处理样本参数,所述热处理样本参数包括加热时间,保温时间,形变量,应力集中点,形变校正参考值;

18、获取同一工件多个实时形变状态下,热处理的温度,工件的输送速度;

19、根据实时形变参数,获取加热炉和保温炉反向形变的控制参数;所述反向形变控制参数包括迫使工件形变的速度和压力;

20、根据所述加热时间,保温时间,形变量,应力集中点,形变校正参考值,热处理的温度,工件的输送速度,迫使工件形变的速度和压力构建热处理控制数据库。

21、进一步的,初始热处理控制参数,包括控制加热炉的第一初始热处理控制参数和控制保温炉的第二初始热处理控制参数;

22、第一初始热处理控制参数控制加热炉的温度和通过加热炉的拖链输送机的输送速度;

23、获取加热炉中工件的第一形变参数;

24、将第一形变参数和第一初始热处理控制参数输入热处理调整子模型,获得第一实时调整控制参数和第一形变补偿控制参数,以控制加热炉和保温炉对工件反向形变,以及加热炉的温度和输送机的输送速度;

25、第二初始热处理控制参数控制保温炉的温度和通过保温炉的拖链输送机的输送速度;

26、将实时获取的第一形变参数形成第一形变参数集合,将第一形变参数集合与初始第一控制数据集合进行比值,获取实时形变比值,将实时形变比值输入形变补偿子模型,形成第二形变补偿控制参数,以改变第二初始热处理控制参数下,保温炉中对工件形变补偿控制的补偿系数。

27、进一步的,构建所述热处理调整子模型和形变补偿子模型,包括:

28、根据所述热处理控制数据库,所述工件在加热炉和保温炉中每隔时间t获取一次热处理控制参数;

29、根据所述热处理控制数据库,获取所述工件在加热炉中的初始预压力f,初始加热温度m和输送机的初始输送速度v,初始形变设定为e,e=1,形成初始第一控制数据集合;

30、根据所述热处理控制数据库,获取所述工件在加热炉中,时间t后的形变参数e1,反向形变的控制参数f1,加热温度m1和输送机的初始输送速度v1;

31、继续获取所述工件在加热炉中,第n个时间t后的形变参数en,反向形变的控制参数fn,加热温度mn和输送机的输送速度vn;

32、构建形变参数en与反向形变的控制参数fn,加热温度mn和输送机的输送速度vn的映射关系;

33、根据所述映射关系,构建所述热处理调整子模型;

34、获取n个所述形变参数en,所述形变参数en与初始形变e差值,作为形变补偿量,n个形变补偿量集合作为形变补偿子模型的形变补偿集合;

35、基于bp神经网络构建形变补偿子模型,对形变补偿集合和第一控制数据集合进行数据标识,构建形变补偿训练数据集,利用形变补偿训练数据集对形变补偿量监督训练、验证和测试,直到所述形变补偿子模型输出的所述补偿系数的准确率符合预设要求,获得构建完成的所述形变补偿子模型。

36、进一步的,构建所述热处理调整子模型和形变补偿子模型,包括:获取n个所述形变参数en,反向形变的控制参数fn,加热温度mn和输送机的初始输送速度vn,形成第一形变参数集合;将第一形变参数集合与初始第一控制数据集合进行比值,获取所述实时形变比值,将实时形变比值输入形变补偿子模型,获得所述补偿系数。

37、基于一种薄型拨叉的智能热处理生产线的控制方法的薄型拨叉的智能热处理生产线,所述智能热处理生产线包括:

38、加热炉,用于加热工件,加热炉的顶部设有贯通的开槽,用于输送机牵引所述工件从加热炉中通过,加热炉的两侧炉壁对称的设有三条第一活动压板,活动压板由第一电机或者第一液压站驱动;

39、保温炉,用于保温工件,保温炉的顶部设有贯通的开槽,用于输送机牵引所述工件从保温炉中通过,加热炉的两侧炉壁对称的设有三条第二活动压板,活动压板由第二电机或者第二液压站驱动;

40、输送机,包括带动悬挂工件从加热炉通过的第一链式输送机,和带动悬挂工件从保温炉通过的第二链式输送机;

41、夹持工装,设有若干个,悬挂在第一链式输送机和第二链式输送机,夹持工装与拨叉形状相对应,设有三对压力检测器;

42、控制系统,包括设于加热炉的温度检测模块,设于输送机的速度检测模块,设于压力检测器的压力采集模块和数据处理模块;温度检测模块,速度检测模块和压力采集模块均单独与数据处理模块相连。

43、温度检测模块用于获取加热温度mn,速度检测模块用于获取输送速度vn,压力采集模块用于获取计算形变参数en的形变时产生的压力值yn。

44、本发明的积极效果是:

45、1.本技术提供的控制方法通过工件的材质参数和对应的热处理参数从热处理控制数据库获得初始热处理控制参数,使用初始热处理控制参数对工件进行热处理加工,在热处理过程中获取工件的实时形变参数,形成实时形变参数集合;将实时形变参数集合归一化处理后,输入热处理调整子模型,获得热处理实时调整控制参数;将实时形变参数集合归一化处理后,输入形变补偿子模型,获取形变补偿控制参数,为工件的热处理,也就是薄型拨叉的热处理,提供了精准的设计数据和形变矫正数据,同时提供了实时形变参数,实时监测薄型拨叉的形变状态,在形变矫正数据的基础上进行实时修正,为充分改善薄型拨叉在热处理中的形变提供了准确的数据和有效的改善措施,减少了解决了薄型拨叉热处理后续的校正形状的工序,节约了人工和生产时间,节省了生产成本,同时改善了薄型拨叉的应力集中问题,提高了薄型拨叉的牢固度和耐用性。

本文地址:https://www.jishuxx.com/zhuanli/20240911/290762.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表