一种连续生产聚烯烃弹性体的方法及装置与流程

- 国知局

- 2024-09-11 14:47:10

本发明涉及化学共聚物制备领域,具体的涉及一种连续生产聚烯烃弹性体的方法及装置。

背景技术:

1、聚烯烃弹性体(poe)是一种乙烯与α烯烃(丙烯、1-丁烯、1-己烯、1-辛烯)共聚得到聚烯烃材料。弹性体中既有聚乙烯结晶段,又存在乙烯与α烯烃共聚得到无定型区。这种弹性体在常温条件表现出橡胶的高弹性,同时又具有优良的力学性能,同时在高于熔融温度时,表现出塑性流动,称为热塑性弹性体。这种材料具有耐老化性、耐腐蚀性、耐热性和耐水汽性,广泛用于汽车部件、电线电缆、光伏胶膜等领域。

2、聚烯烃弹性体熔点一般小于100℃,并且在材料中随着α烯烃量的增加,熔点会下降更多,现有技术中,聚烯烃弹性体工业化生产一般采用溶液法进行生产,如用气相法或浴浆法生产,但该方法会很容易导致粘釜或堵塞。1997年陶氏公布专利us1997005420,专利披露一种连续环管反应装置,催化剂、单体、溶剂一起进入环管反应器,虽增加了接触面积,但随着聚合进行,反应体系的粘度越来越大,仅依靠泵的传送,会导致物料传输困难,物料前进处于静态中,均匀性会降低。2013年埃森克美孚公布专利us12972061,专利披露一种连续反应器,其中连续釜式装置(cstr),这种装置接触面积小,撤热效率低,在聚合过程中很难将聚合反应热及时撤出。2018年中国科学院化学研究所公布专利cn110016092,专利披露一种连续反应器,试图通过静态反应器完成聚合,这种传质、传热效率降低,影响产品的稳定性。

3、因此,目前热塑性弹性体(poe)的工业化生产一般采用溶液法,在聚合过程中既要传输物料均匀,又要将聚合热及时撤出,在特定温度下生产,保证产品的稳定性。但现有技术的工艺路线传质传热效率均不高、反应进程温度不易控制,进而影响产品的稳定性。

技术实现思路

1、针对现有技术的不足,本发明要解决的技术问题是提供一种连续生产聚烯烃弹性体的方法及装置,该方法及装置易于控制聚合反应温度、便于物料输送、产品的稳定性高。

2、为解决上述问题,本发明提供了如下技术方案:

3、一种连续生产聚烯烃弹性体的方法,其特征在于:包括以下步骤:

4、(1)将反应釜抽真空,在室温下开启搅拌,加入气体原料、液体原料、溶剂、助剂至反应釜中,调节反应釜内温度为20-150℃,调节反应釜内压力为1.0-10.0mpa,进行原料的预热和混合,得到混合料;气体原料为乙烯、丙烯、丁烯、氢气的一种或组合,液体原料丙烯、丁烯、己烯、辛烯、癸烯的一种或组合;

5、(2)将混合料转移至多管式反应器的进料端,同时加入催化剂,混合料与催化剂在多管式反应器内开始聚合反应,多管式反应器内压力为1.0-8.0mpa;

6、(3)多管式反应器内设置有三段聚合反应温区,第一段聚合反应温区的温度为120-150℃,物料停留时间为1-5min,第二段聚合反应温区的温度为100-130℃,物料停留时间为5-10min,第三段聚合反应温区的温度为110-145℃,物料停留时间为3-6min;

7、(4)聚合反应结束后得到的聚合物由多管式反应器的出料端排出,依次进入闪蒸釜、脱挥机、造粒机、进行闪蒸、脱挥、造粒工序,得到poe粒子。

8、作为优选,本发明的技术方案还包括,所述助剂为烷基铝、铝氧烷、硼酸盐中的一种或组合;溶剂为烷烃、环烷烃的一种或组合。需要说明的是,烷基铝可为三乙基铝、三异丁基铝,铝氧烷可为甲基铝氧烷、改性甲基铝氧烷,溶剂可为正戊烷、环戊烷、正己烷、环己烷、溶剂油。

9、另外需要说明的是,本发明所述的催化剂可为中国专利

10、cn202111083062x、cn2021110830653、cn2020109992900、cn2023102043852中公开的催化剂及现有商业化茂金属催化剂。

11、作为优选方案之一,本发明的技术方案还包括,所述气体原料为乙烯和氢气,反应釜内压力位3.5mpa,液体原料为丁烯,溶剂为溶剂油,溶剂油优选isopar e,助剂为硼酸盐[ph3c][b(c6f5)4]配置成质量分数为0.5%的二甲苯溶液,助剂还包括三异丁基铝改性甲基铝氧烷溶液,催化剂为悬垂吡咯胺基-茚基二氯化钛化合物,三异丁基铝改性甲基铝氧烷溶液、[ph3c][b(c6f5)4]和催化剂三者的摩尔比为al:b:催化剂=100:2:1;反应釜内物料混合温度控制为125℃;

12、需要说明的是,悬垂吡咯胺基-茚基二氯化钛化合物为cn2021110830653中公开的催化剂。

13、聚合反应过程中,第一段聚合反应温区的温度控制为125℃,物料停留时间为2min,第二段聚合反应温区的温度控制为105℃,物料停留时间为8min,第三段聚合反应温区的温度为120℃,物料停留时间为5min。

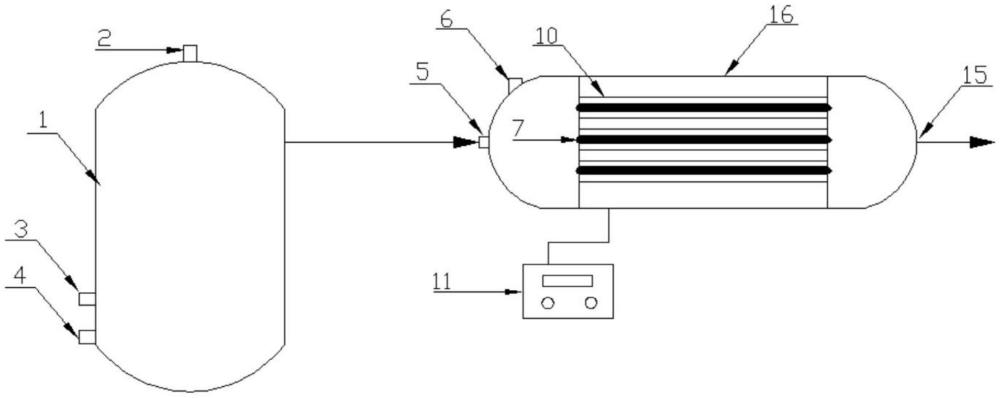

14、本发明的目的之二是公开一种连续生产聚烯烃弹性体的装置,包括反应釜,反应釜的顶部设有气体原料入口,反应釜的底部设有液体原料入口和助溶剂入口;反应釜的出料端联通有多管式反应器的进料口,多管式反应器的进料口还设有催化剂入口,多管式反应器内设有至少两个横向设置的反应管,进料口与各反应管的进料端联通,反应管内设有螺旋输送器,螺旋输送器的动力输入端与位于多管式反应器外侧的电机连接;反应管的外侧设有换热装置,反应管沿物料输送方向依次设有第一段聚合反应温区、第二段聚合反应温区和第三段聚合反应温区;多管式反应器的出料端设有出料口。

15、本发明反应釜用于各原料的混合及预热,具有搅拌和加热功能,预热及混合后转移至多管式反应器并加入催化剂进行聚合反应,多管式反应器的换热装置通过热交换控制反应管各段的反应温度,避免聚合反应放热带来造成的物料堵塞,其中,换热装置为现有技术中常规换热器;另外为保证物料及时输送,本发明在反应管内设置螺旋输送器,便于将物料由进料端输送至出料端,减少堵塞,增加换热,进而提升产品质量的稳定性。

16、另外需要说明的是,本发明设有三段聚合反应温区,用于精确控制聚合温度,三个温区的设置界限依据聚合反应过程中乙烯的消耗速度进行测算,并依据反应管内物料流速及管道体积,计算停留时间,进而确定各个温区。

17、本发明的技术方案还包括,所述换热装置包括位于反应管外侧的夹套、夹套内液体以及位于多管式反应器外侧的温度控制器。

18、本发明的技术方案还包括,所述夹套内液体体积与各个反应管的总体积之比为1~100:1。

19、本发明的技术方案还包括,所述反应釜出料端的端口截面积为s1,多管式反应器内各个反应管的管口截面积之和为s2,s1≤s2。

20、本发明的技术方案还包括,所述螺旋输送器为无轴式螺旋输送器或有轴式螺旋输送器,螺栓输送器设有螺旋片,螺旋叶片为满面式叶片、带式叶片、月牙式叶片、锯齿式叶片的一种。

21、作为优选,本发明的技术方案还包括,所述螺旋输送器为无轴式螺旋输送器,所述螺旋叶片为满面式叶片。另外,若需要增加物料停留时间时,可以将相邻反应管首尾相连,调节螺旋输送器转速及方向,增加停留时间。

22、本发明的有益效果是:与现有技术相比,本发明的目的是提供一种易于控制聚合反应温度、便于物料输送、产品稳定性高的连续生产聚烯烃弹性体的方法及装置,为实现上述技术效果,本发明通过反应釜对各原料进行混合和预热,之后转移至多管式反应器内进行聚合反应,多管反应器根据聚合原理及乙烯消耗速度的测算,设有三个温区,温区的设置与聚合反应进程中的放热量相匹配,进而有效保证反应过程中温度的稳定性及控制精度,多管式反应器有效增加了接触面积,快速移除聚合反应热,有效控制了聚合反应温度,确保了产品稳定;另外,多管式反应器内配有螺旋输送器,便于粘度大的物料输送,减少堵塞,增加换热。本发明的连续装置聚合稳定,可长时间运行,并且控制聚合温度波动小,得到的聚合物分子量分布窄,有效提升了产品生产的稳定性及产品质量。

本文地址:https://www.jishuxx.com/zhuanli/20240911/292140.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表