一种叶醇的生产装置及方法与流程

- 国知局

- 2024-09-11 14:49:37

本发明涉及一种精细化工,具体是一种叶醇的生产装置及方法。

背景技术:

1、叶醇(又名顺式-3-己烯醇,cas号:928-96-1)是一种十分重要的香料,有强烈的草香-清香香气。叶醇是世界流行的清香型名贵香料之一,也是世界香料行业绿色革命的象征。目前叶醇的全球需求量约为3000吨/年,且市场增长率在5%以上。

2、叶醇几乎存在于所有绿色植物中,但由于天然提取的叶醇产量少且成本高,因此叶醇的主要生产工艺为化学合成工艺。

技术实现思路

1、本发明的目的在于提供一种叶醇的生产装置及方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种叶醇的生产装置,包括但不仅限于反应釜、预热器、中和釜、萃取釜、物料缓冲罐、有机胺回收系统和叶醇精馏系统,所述有机胺回收系统包括有机胺回收塔、回收塔冷凝器、回收塔回流罐和回收塔再沸器,叶醇精馏系统包括叶醇精馏塔、精馏塔冷凝器、精馏塔回流罐和精馏塔再沸器,反应釜的出料口经预热器与中和釜连接;

4、所述反应釜带有搅拌器,反应釜配有冷却半管或夹套,且能够承受-100℃的低温;

5、中和釜的上部设有饱和氯化铵溶液入口,底部设有水相出口和油相入口,水相出口设有电导率在线监测系统,且电导率与油相出口和水相出口的切断阀进行连锁;

6、中和釜的油相出料口通过物料缓冲罐与有机胺回收塔连接,水相出口与萃取釜连接;

7、所述中和釜带有搅拌器,中和釜配有冷却半管或夹套;

8、萃取釜的上部设有乙酸乙酯入口,底部设有水相出口和油相入口,水相出口设有电导率在线监测系统,且电导率与油相出口和水相出口的切断阀进行连锁;

9、所述萃取釜带有搅拌器,萃取釜配有冷却半管或夹套。

10、作为本发明进一步的方案:反应釜的入口物料为甲基吡喃、有机胺和碱金属,有机胺为乙胺或二乙胺,碱金属为金属锂或金属钠。

11、作为本发明进一步的方案:所述有机胺回收塔为填料塔或板式塔,有机胺回收塔的理论塔板数为15-40个,且叶醇精馏塔为填料塔或板式塔,叶醇精馏塔的理论塔板数为20-60个。

12、一种叶醇的生产方法,以甲基吡喃为主要原料生产叶醇,以金属锂为例,涉及的主要反应如下:

13、

14、式中,r1=乙基,r2=乙基或氢;

15、胺基锂中和反应:

16、

17、鉴于此,具体工艺方案如下:

18、s1:叶醇合成工序

19、在低温条件下,将甲基吡喃和有机胺及金属锂或钠按摩尔比为1.05-2:1.1-5:1的比例投入到反应釜中,低温搅拌反应3-8h,反应结束后,经预热器将反应物料升温后,输送至中和釜;

20、s2:胺基锂中和工序

21、s2.1:胺基锂中和

22、在中和釜搅拌开启的条件下,向来自反应釜的混合产物中加入一定比例的饱和氯化铵溶液,中和胺基锂或胺基钠,得到有机胺、氨水和氯化锂或氯化钠,中和搅拌时间为0.5-1h,然后静止0.5-2h,混合物料分为油水两层;

23、s2.2:油水分离

24、通过水相出口的电导率在线监测系统可以判断水层、油层界面,水相由于含有大量的氯化铵和氯化锂或氯化钠,电导率很高,为50-200s/m,油相电导率只有10-50ms/m,因此在油水分离过程中,对混合物料水相出口的电导率进行在线监测,并将电导率与油水切断阀进行连锁,油水两相分层后,首先从中和釜底部排出水相,输送至萃取釜,当中和釜水相出口的电导率低于100ms/m时,系统自动关闭中和釜水相切断阀,同时打开中和釜油相切断阀,将油相物料输送至物料缓冲罐;

25、s3:萃取工艺

26、s3.1:萃取分层

27、在萃取釜搅拌开启的条件下,向来自中和釜的水相物料中加入一定比例的乙酸乙酯进行萃取,萃取搅拌0.5-1h,然后静止0.5-2h,混合物料分为油水两层,在萃取剂乙酸乙酯的作用下,少量溶于水中的叶醇和有机胺被萃取到油相中,而各种盐则留在水相中;

28、s3.2:油水分离

29、通过水相出口的电导率在线监测系统可以判断水层、油层界面,水相由于含有大量的氯化铵和氯化锂或氯化钠,电导率很高,为50-200s/m,油相电导率只有10-50ms/m,因此在油水分离过程中,对混合物料水相出口的电导率进行在线监测,并将电导率与油水切断阀进行连锁,油水两相分层后,首先从萃取釜底部排出水相,输送至后续工段进行处理,当萃取釜水相出口的电导率低于100ms/m时,系统自动关闭萃取釜水相切断阀,同时打开萃取釜油相切断阀,将油相物料输送至输送至后续工段回收利用;

30、s4:有机胺回收工序

31、来自物料缓冲罐的油相物料,在有机胺回收塔中进行回收处理,有机胺回收塔塔顶的轻组分为有机胺,可循环利用,有机胺回收塔的塔釜物料为叶醇粗品,输送至叶醇精馏塔精制;

32、s5:叶醇精制工序

33、来自有机胺回收塔塔釜的物料,在叶醇精馏塔中进行减压精制处理,叶醇精馏塔塔顶的轻组分为甲基吡喃,可循环利用,叶醇精馏塔侧采可得叶醇产品,叶醇精馏塔的塔釜残液,输送至危废处理。

34、作为本发明进一步的方案:在s1中,所述的有机胺为乙胺或二乙胺,所述的低温反应温度为:-78℃~-40℃,所述的升温后的物料温度为:1~10℃。

35、作为本发明进一步的方案:在s2.1中,所述的饱和氯化铵溶液和混合产物的质量比为3-10:1,所述油相物料主要为有机胺、甲基吡喃和叶醇,所述水相物料主要为氨水、氯化铵、氯化锂或氯化钠及少量的有机胺和叶醇。

36、作为本发明进一步的方案:在s3.1中,所述的乙酸乙酯和来自中和釜的水相物料的质量比为0.5-5:1。

37、作为本发明进一步的方案:在s4中,所述的有机胺回收塔塔顶压力为常压,回收塔冷凝器冷凝后的物料温度为5~20℃,有机胺回收塔塔釜粗品中的叶醇含量为49%-95%,甲基吡喃含量为5%-50%。

38、作为本发明再进一步的方案:在s5中,所述的叶醇精馏塔塔顶压力为5-30kpa,精馏塔冷凝器冷凝后的物料温度为5~30℃,所述的叶醇总收率为80%-95%,叶醇纯度为98.5%-99.6%。

39、与现有技术相比,本发明的有益效果是:

40、(1)本发明提供了一种叶醇的生产装置,本发明的设备结构简单,投资低,且操作方便,有利于工业化推广。

41、(2)本发明采用的工艺,简单高效,即可得到叶醇,同时可以实现有机胺的循环利用。

42、(3)本发明在低温条件下进行,叶醇选择性高。

43、(4)本发明的甲基吡喃开环氢解,不引入氢气,实现了生产的本质安全。

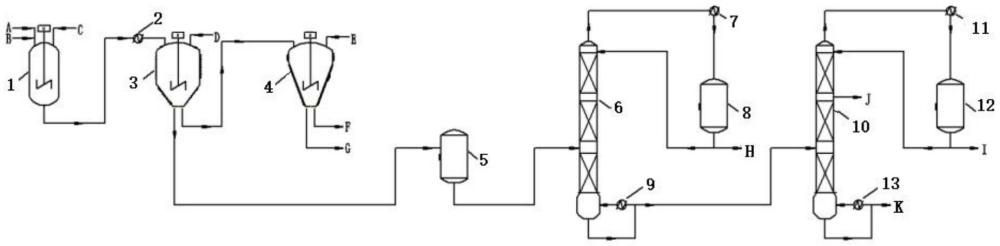

技术特征:1.一种叶醇的生产装置,包括但不仅限于反应釜(1)、预热器(2)、中和釜(3)、萃取釜(4)、物料缓冲罐(5)、有机胺回收系统和叶醇精馏系统,所述有机胺回收系统包括有机胺回收塔(6)、回收塔冷凝器(7)、回收塔回流罐(8)和回收塔再沸器(9),叶醇精馏系统包括叶醇精馏塔(10)、精馏塔冷凝器(11)、精馏塔回流罐(12)和精馏塔再沸器(13),其特征在于,反应釜(1)的出料口经预热器(2)与中和釜(3)连接;

2.根据权利要求1所述的叶醇的生产装置,其特征在于,反应釜(1)的入口物料为甲基吡喃、有机胺和碱金属,有机胺为乙胺或二乙胺,碱金属为金属锂或金属钠。

3.根据权利要求1所述的叶醇的生产装置,其特征在于,所述有机胺回收塔(6)为填料塔或板式塔,有机胺回收塔(6)的理论塔板数为15-40个,且叶醇精馏塔(10)为填料塔或板式塔,叶醇精馏塔(10)的理论塔板数为20-60个。

4.一种如权利要求1-3任一所述的叶醇的生产方法,其特征在于,以甲基吡喃为主要原料生产叶醇,以金属锂为例,涉及的主要反应如下:

5.根据权利要求4所述的叶醇的生产方法,其特征在于,在s1中,所述的有机胺为乙胺或二乙胺,所述的低温反应温度为:-78℃~-40℃,所述的升温后的物料温度为:1~10℃。

6.根据权利要求4所述的叶醇的生产方法,其特征在于,在s2.1中,所述的饱和氯化铵溶液和混合产物的质量比为3-10:1,所述油相物料主要为有机胺、甲基吡喃和叶醇,所述水相物料主要为氨水、氯化铵、氯化锂或氯化钠及少量的有机胺和叶醇。

7.根据权利要求4所述的叶醇的生产方法,其特征在于,在s3.1中,所述的乙酸乙酯和来自中和釜的水相物料的质量比为0.5-5:1。

8.根据权利要求4所述的叶醇的生产方法,其特征在于,在s4中,所述的有机胺回收塔塔顶压力为常压,回收塔冷凝器冷凝后的物料温度为5~20℃,有机胺回收塔塔釜粗品中的叶醇含量为49%-95%,甲基吡喃含量为5%-50%。

9.根据权利要求4所述的叶醇的生产方法,其特征在于,在s5中,所述的叶醇精馏塔塔顶压力为5-30kpa,精馏塔冷凝器冷凝后的物料温度为5~30℃,所述的叶醇总收率为80%-95%。

技术总结本发明公开了一种叶醇的生产装置,包括但不仅限于反应釜、预热器、中和釜、萃取釜、物料缓冲罐、有机胺回收系统和叶醇精馏系统,所述有机胺回收系统包括有机胺回收塔、回收塔冷凝器、回收塔回流罐和回收塔再沸器,叶醇精馏系统包括叶醇精馏塔、精馏塔冷凝器、精馏塔回流罐和精馏塔再沸器,反应釜的出料口经预热器与中和釜连接。本发明提供了一种叶醇的生产装置,本发明的设备结构简单,投资低,且操作方便,有利于工业化推广;本发明采用的工艺,简单高效,即可得到叶醇,同时可以实现有机胺的循环利用;本发明在低温条件下进行,叶醇选择性高;本发明的甲基吡喃开环氢解,不引入氢气,实现了生产的本质安全。技术研发人员:曹德龙,郝小军,滕文彬,张生安受保护的技术使用者:山东海科新源材料科技股份有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/292239.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表