一种提高热处理钢轨轨腰冲击韧性的生产方法与流程

- 国知局

- 2024-09-11 15:03:50

本发明涉及一种提高热处理钢轨轨腰冲击韧性的生产方法,属于钢轨生产领域。

背景技术:

1、随着我国铁路建设快速发展,列车运行速度、载重量和运行密度显著增加,钢轨的使用环境也变得更为苛刻,钢轨磨耗和疲劳伤损等问题日益严重,严重影响了钢轨使用寿命和行车安全。为减缓滚动接触疲劳伤损的产生和发展,行业内普遍采用在线热处理工艺来生产热处理钢轨,提高钢轨强度和硬度,以提高其使用性能。钢轨在线热处理主要是利用轧制后钢轨的余温,对轨头进行加速冷却,获得更细化的珠光体组织,提高钢轨强度和硬度。但是随着钢轨强度的提高,其韧塑性会下降,特别是轨腰部位的冲击性能较差,在使用过程中发生断裂的风险增加。

2、在钢轨在线热处理方法中,cn 1083013c提供了一种利用轧制余热生产高强度钢轨的热处理方法。所述钢轨包括0.65-0.85%的c、0.21-1.2%的si、0.50%-1.5%的mn,以及v、cr、ti、mo、cu、ni和稀土元素中的至少一种;将热轧后保持在奥氏体区域的高温状态的钢轨连续送入装有热处理装置的机组中,通过喷嘴向钢轨喷射冷却介质,使钢轨得到均匀的加速冷却,获得硬度逐渐降低的微细珠光体组织。该技术通过元素控制来实现硬度逐渐降低的微细珠光体组织的方法,但是未提及钢轨轨腰冲击韧性的提升方法。

3、cn 101646795a提供了一种高硬度型珠光体钢轨及其制造方法,所述钢轨的化学成分包括0.73-0.85%的c、0.50-0.75%的si、0.30-1.0%的mn、0.035%以下的p、0.0005-0.012%的s、0.2-1.3%的cr,其余为fe和不可避免的杂质;钢轨终轧温度为850-950℃,接着以1.2-5℃/s的冷却速度,从珠光体相变开始温度以上的温度快速冷却至400-650℃,得到钢轨轨头表层到至少25mm深度范围的维氏硬度在hv380-hv480。该技术主要通过成分设置和轧后加速冷却工艺,来得到高强度高硬度钢轨,但是未提及钢轨轨腰冲击韧性的提升方法。

4、cn 1793403a提供了一种珠光体类热处理钢轨及其生产方法,其化学成分按重量百分比包括:c 0.70%~0.95%、si 0.20%~1.10%、mn 0.50%~1.50%、v 0.01%~0.20%、cr0.15%~1.20%、p≤0.035%、s≤0.035%和al≤0.005%。该方法包括以下步骤:1)冶炼,2)浇铸并轧制,3)从650~880℃以1~10℃/s的冷速冷却到400~500℃或将冷却到室温的钢轨钢,先加热到850~1100℃后,再自然冷却到650~880℃,以1~10℃/s的冷速冷却到400~500℃,停止冷却,4)自然放置,生产出来的钢轨具有良好的耐磨性。该技术主要通过成分设置和轧后加速冷却工艺,来提高钢轨的耐磨性,但是未提及钢轨轨腰冲击韧性的提升方法。

5、上述专利主要偏重于通过在线热处理工艺提高钢轨的抗拉强度和硬度,随着钢轨强度的提高,特别是轨腰部位的冲击性能较差,在使用过程中发生断裂的风险增加。因此,亟需开发一种提高热处理钢轨轨腰冲击功的生产方法。

技术实现思路

1、本发明所要解决的技术问题是针对目前高强度热处理钢轨轨腰部位的冲击性能差,在使用过程中发生断裂风险较高的问题,提供一种提高热处理钢轨轨腰冲击韧性的生产方法。本发明通过合理设置化学成分以及轧后的热处理工艺,提高轨腰冲击韧性,从而提高钢轨的综合使用性能和使用寿命,满足铁路发展需求。

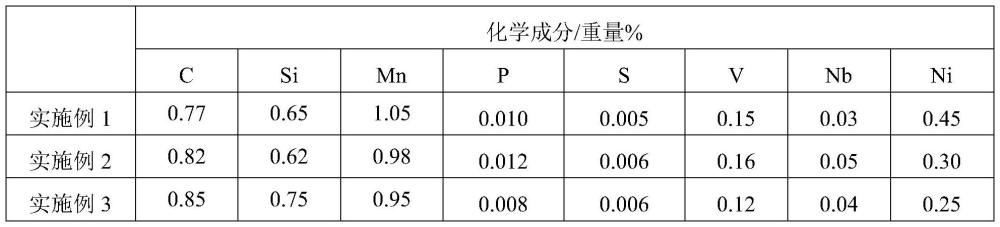

2、为了实现上述目的,本发明提供一种提高热处理钢轨轨腰冲击韧性的生产方法,以钢轨的总重量为基准,所述钢轨的化学成分按重量百分比计包括:c 0.75-0.88%、si0.60-0.80%、mn 0.90-1.30%、ni 0.20-0.55%、v 0.10-0.20%、nb 0.03-0.06%、p≤0.025%、s≤0.025%,其余为fe和不可避免的杂质。

3、所述生产方法包括以下工序:转炉冶炼、lf精炼、真空处理、连铸、铸坯加热、轧制、加速冷却、矫直。其中对轧后钢轨轨头轨腰和轨底进行在线加速冷却,开始冷却温度690-740℃,轨头冷却速度为3-5℃/s,轨底冷却速度为1-2℃/s,待钢轨轨头表面温度降低至450℃以下时,停止轨头和轨底的加速冷却;轨腰冷却速度为2-3℃/s,待钢轨轨腰表面温度为620℃时,停止轨腰的加速冷却,随后空冷至室温。

4、进一步地,以钢轨的总重量为基准,所述钢轨的化学成分按重量百分比计包括:c0.76-0.86%、si 0.65-0.75%、mn 0.90-1.10%、ni 0.25-0.45%、v 0.12-0.18%、nb0.04-0.05%、p≤0.025%、s≤0.025%,其余为fe和不可避免的杂质。

5、进一步地,对轧后钢轨轨头轨腰和轨底进行在线加速冷却,开始冷却温度700-720℃,轨头冷却速度为3.5-4.5℃/s,轨底冷却速度为1-2℃/s,待钢轨轨头表面温度降低至450℃以下时,停止轨头和轨底的加速冷却;轨腰冷却速度为2-3℃/s,待钢轨轨腰表面温度为620℃时,停止轨腰的加速冷却,随后空冷至室温。

6、本发明中,加速冷却的冷却介质为本领域常用的冷却介质,包括但是不限于水、聚合物溶液、油、压缩空气、水雾或者油雾混合气等。

7、通过本发明方法生产得到高强韧性钢轨,钢轨的抗拉强度≥1250mpa,延伸率≥12%,轨腰室温冲击功aku≥15j。

8、与现有技术相比,本发明的有益效果是:

9、本发明针对目前高强度热处理钢轨轨腰部位的冲击性能差,在使用过程中发生断裂风险较高的问题,提供一种提高热处理钢轨轨腰冲击韧性的生产方法,通过合理设置化学成分以及轧后热处理工艺,对轧后钢轨轨头、轨腰和轨底进行不同冷速的加速冷却,实现钢轨轨头强度和轨腰冲击韧性的良好匹配,从而提高钢轨的综合使用性能和使用寿命,满足铁路发展需求。该生产方法简单,可操作性强,易于推广应用。

技术特征:1.一种提高热处理钢轨轨腰冲击韧性的生产方法,包括冶炼、浇铸和轧制的工序,其特征在于:对轧制后钢轨轨头、轨腰和轨底进行在线加速冷却,开始冷却温度690-740℃,轨头冷却速度为3-5℃/s,轨底冷却速度为1-2℃/s,待钢轨轨头表面温度降低至450℃以下时,停止轨头和轨底的加速冷却;轨腰冷却速度为2-3℃/s,待钢轨轨腰表面温度为620℃时,停止轨腰的加速冷却,随后空冷至室温。

2.根据权利要求1所述的一种提高热处理钢轨轨腰冲击韧性的生产方法,其特征在于:以钢轨的总重量为基准,所述钢轨的化学成分按重量百分比计包括:c 0.75-0.88%、si0.60-0.80%、mn 0.90-1.30%、ni 0.20-0.55%、v 0.10-0.20%、nb 0.03-0.06%、p≤0.025%、s≤0.025%,其余为fe和不可避免的杂质。

3.根据权利要求1所述的一种提高热处理钢轨轨腰冲击韧性的生产方法,其特征在于:以钢轨的总重量为基准,所述钢轨的化学成分按重量百分比计包括:c 0.76-0.86%、si0.65-0.75%、mn 0.90-1.10%、ni 0.25-0.45%、v 0.12-0.18%、nb 0.04-0.05%、p≤0.025%、s≤0.025%,其余为fe和不可避免的杂质。

4.根据权利要求1所述的一种提高热处理钢轨轨腰冲击韧性的生产方法,其特征在于:对轧制后钢轨轨头、轨腰和轨底进行在线加速冷却,开始冷却温度700-720℃,轨头冷却速度为3.5-4.5℃/s,轨底冷却速度为1-2℃/s,待钢轨轨头表面温度降低至450℃以下时,停止轨头和轨底的加速冷却;轨腰冷却速度为2-3℃/s,待钢轨轨腰表面温度为620℃时,停止轨腰的加速冷却,随后空冷至室温。

5.根据权利要求1所述的一种提高热处理钢轨轨腰冲击韧性的生产方法,其特征在于:常规冶炼、精炼后浇注成坯,钢坯送入步进梁加热炉中加热并保温,加热温度1200-1300℃,保温时间150-260min;然后轧制成钢轨,开轧温度1080-1150℃,终轧温度860-900℃;对轧制后钢轨轨头、轨腰和轨底进行在线加速冷却,开始冷却温度690-740℃,轨头冷却速度为3-5℃/s,轨底冷却速度为1-2℃/s,待钢轨轨头表面温度降低至450℃以下时,停止轨头和轨底的加速冷却;轨腰冷却速度为2-3℃/s,待钢轨轨腰表面温度为620℃时,停止轨腰的加速冷却,随后空冷至室温。

6.根据权利要求1所述的一种提高热处理钢轨轨腰冲击韧性的生产方法,其特征在于:包括转炉冶炼、lf精炼、真空处理、连铸、铸坯加热、轧制、加速冷却、矫直的工序;其中,

7.权利要求1-6中任一项方法生产的高强韧性钢轨。

8.根据权利要求7所述的高强韧性钢轨,其特征在于:钢轨的抗拉强度≥1250mpa,延伸率≥12%,轨腰室温冲击功aku≥15j。

技术总结本发明提供一种提高热处理钢轨轨腰冲击韧性的生产方法,以钢轨的总重量为基准,所述钢轨的化学成分按重量百分比计包括:C 0.75‑0.88%、Si 0.60‑0.80%、Mn 0.90‑1.30%、Ni 0.20‑0.55%、V 0.10‑0.20%、Nb 0.03‑0.06%、P≤0.025%、S≤0.025%,其余为Fe和不可避免的杂质。本发明通过合理设置化学成分以及轧后热处理工艺,对轧后钢轨轨头、轨腰和轨底进行不同冷速的加速冷却,实现钢轨轨头强度和轨腰冲击韧性的良好匹配,从而提高钢轨的综合使用性能和使用寿命,满足铁路发展需求。技术研发人员:苏尚飞,周剑华,刘芳鸣受保护的技术使用者:武汉钢铁有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/293053.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表