一种耐腐蚀的金刚石修整盘及其制备方法与流程

- 国知局

- 2024-09-11 14:58:24

本发明属于金刚石工具制造,具体涉及一种耐腐蚀的金刚石修整盘及其制备方法。

背景技术:

1、化学机械平坦化是利用化学腐蚀作用和机械研磨作用对加工过程中的硅晶圆或其它衬底进行平滑处理的一种技术,是超大规模集成电路制造过程中的重要环节之一。在化学机械平坦化工艺过程中,通常需要采用金刚石修整盘对抛光垫表面进行适当修整,去除抛光垫表面的釉化层,增加抛光垫表面粗糙度,以修复抛光垫的加工性能,保证抛光工艺的稳定性和可重复性。金刚石修整盘通常以不锈钢作为基体,采用钎焊、电镀或烧结技术把金刚石颗粒固定在基体表面。在化学机械抛光过程中,特别是在钨、铜等化学机械抛光过程中,金刚石修整盘会遭受高腐蚀性抛光液的化学侵蚀,导致金刚石修整盘的提前失效,甚至导致一些金刚石颗粒的脱落并划伤晶圆。另外,腐蚀下来的金属离子进入抛光液,可能污染晶圆,影响芯片质量,这对化学机械抛光后的清洗工序提出了更高要求。因此,提高金刚石修整盘的耐蚀性具有重要意义。

2、目前,提高金刚石修整盘耐蚀性的主要途径是在修整盘工作表面增加耐蚀性涂层。所用的涂层主要有:镍磷化学镀非晶镀层、电镀铬层、氮化钛气相沉积层、氮化铬气相沉积层、类金刚石碳膜、聚四氟乙烯涂层。这些涂层都可以有效提高金刚石修整盘的耐蚀性,延长它的工作寿命。然而,一方面,在这些涂层的制作过程中,通常不可避免地也会覆盖在出刃的金刚石颗粒表面,损害金刚石的锋利度,降低了修整盘对抛光垫的切削速率;另一方面,电镀铬层、类金刚石碳膜等还可能存在与钎焊层结合强度不良的问题,影响了涂层对钎焊层保护的可靠性。

技术实现思路

1、本发明的目的在于,针对现有技术的上述不足,提供一种耐腐蚀的金刚石修整盘及其制备方法,意在解决钎焊金刚石修整盘由于钎焊层耐蚀性不足可能导致的金刚石修整盘使用寿命缩短,甚至金刚石脱落的问题。

2、为实现上述目的,本发明采用如下的技术方案:

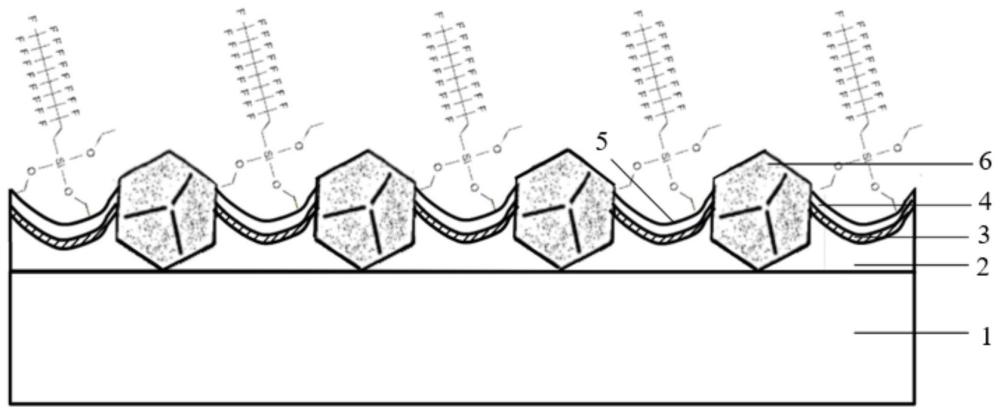

3、本发明的第一目的是提供一种耐腐蚀的金刚石修整盘,包括金刚石基体、钎焊层、铜镀层、镍铜锰镀层、氟烷基硅烷处理层以及多个金刚石颗粒,所述修整盘基体的一侧设置有所述钎焊层,多个所述金刚石颗粒按一定间距排布,每个所述金刚石颗粒部分设置在所述钎焊层内,所述钎焊层的上表面自下而上依次沉积有所述铜镀层、所述镍铜锰镀层和所述氟烷基硅烷处理层,所述镍铜锰镀层中镍、铜、锰质量比为(92~93.5):(6~7):(0.5~1);所述氟烷基硅烷处理层中氟烷基硅烷包括1h,1h,2h,2h-全氟辛基三乙氧基硅烷,1h,1h,2h,2h-全氟癸基三乙氧基硅烷,1h,1h,2h,2h-全氟十七烷三甲基氧硅烷和全氟十八烷基三乙氧基硅烷中的任一种。

4、进一步的,所述金刚石修整盘基体的材质为不锈钢。

5、进一步的,所述金刚石颗粒直径范围为80~300μm,所述金刚石颗粒出露于所述钎焊层表面的高度范围为56~210μm。

6、进一步的,所述铜镀层的厚度为1~5μm。

7、进一步的,所述镍铜锰镀层的厚度为5~20μm。

8、进一步的,所述镍铜锰镀层的显微硬度为550~700hv。

9、进一步的,所述钎焊层以真空钎焊方式固定在所述金刚石修整盘基体的一侧,钎焊料为镍基合金。

10、本发明的第二目的是提供上述的耐腐蚀的金刚石修整盘的制备方法,包括以下具体步骤:

11、s1、清理不锈钢基体表面的污渍和氧化膜,然后在清理后的基体表面涂覆粘胶、均匀分布镍铬合金焊料,再在镍铬合金焊料层上喷涂粘胶,并采用模板法在镍铬合金焊料层上均匀撒布金刚石颗粒;

12、s2、将步骤s1得到的撒布好金刚石颗粒的工件在900~1100℃的高温真空环境下烧结,得到金刚石修整盘半成品;

13、s3、将步骤s2得到的金刚石修整盘半成品进行局部绝缘,仅露出含金刚石的钎焊层,并对含金刚石的钎焊层表面进行电化学除油、电化学活化、清洗等镀前处理工艺,接着放入电镀槽中,进行镀铜;

14、s4、将步骤s3得到的镀铜后的金刚石修整盘半成品出槽,用蒸馏水冲洗干净,接着电沉积镍铜锰镀层;

15、s5、将步骤s4得到的电沉积了镍铜锰镀层的金刚石修整盘半成品出槽,拆除绝缘材料,并用清水清洗干净,置于氟烷基硅烷的无水乙醇溶液中,水浴加热反应后,用无水乙醇冲洗镍铜锰镀层表面,烘干,得到具有良好耐蚀性的金刚石修整盘成品。

16、进一步的,步骤s4中,用于电沉积镍铜锰镀层的电镀液包括150~300 g/l niso4、5~10 g/l cuso4、5~10 g/l mncl2、60~120 g/l na3c6h5o7和30~50g/l h3bo3,采用直流电镀,电镀工艺为电流密度5~8 a/dm2,镀液温度30~40 ℃,镀液ph值3.6~4.2。

17、进一步的,步骤s5中,氟烷基硅烷的无水乙醇溶液质量浓度为25~40 g/l。

18、与现有技术比较,本发明提供的技术方案带来的有益效果是:

19、本发明提供的一种耐腐蚀的金刚石修整盘,在修整盘基体的一侧设置有钎焊层,多个金刚石颗粒按一定间距排布,每个金刚石颗粒部分设置在钎焊层内,钎焊层的上表面自下而上依次沉积有铜镀层、镍铜锰镀层和氟烷基硅烷处理层,镍铜锰镀层的菜花状结构与氟烷基硅烷处理层的协同作用,可以得到高硬度、高耐蚀性的超疏水表面,减缓了修整抛光垫过程中钎焊层的腐蚀速率,进而减少了金刚石颗粒的脱落概率,保证了金刚石的锋利度和使用寿命。

技术特征:1.一种耐腐蚀的金刚石修整盘,其特征在于,包括修整盘基体(1)、钎焊层(2)、铜镀层(3)、镍铜锰镀层(4)、氟烷基硅烷处理层(5)以及多个金刚石颗粒(6),所述修整盘基体(1)的一侧设置有所述钎焊层(2),多个所述金刚石颗粒(6)按一定间距排布,每个所述金刚石颗粒(6)部分设置在所述钎焊层(2)内,所述钎焊层(2)的上表面自下而上依次沉积有所述铜镀层(3)、所述镍铜锰镀层(4)和所述氟烷基硅烷处理层(5),所述镍铜锰镀层(4)中镍、铜、锰质量比为(92~93.5):(6~7):(0.5~1);

2.如权利要求1中所述的一种耐腐蚀的金刚石修整盘,其特征在于,所述金刚石修整盘基体的材质为不锈钢。

3.如权利要求1中所述的一种耐腐蚀的金刚石修整盘,其特征在于,所述金刚石颗粒直径范围为80~300μm,所述金刚石颗粒出露于所述钎焊层表面的高度范围为56~210μm。

4.如权利要求1中所述的一种耐腐蚀的金刚石修整盘,其特征在于,所述铜镀层的厚度为1~5μm。

5.如权利要求1中所述的一种耐腐蚀的金刚石修整盘,其特征在于,所述镍铜锰镀层的厚度为5~15μm。

6.如权利要求5中所述的一种耐腐蚀的金刚石修整盘,其特征在于,所述镍铜锰镀层的显微硬度为550~700hv。

7.如权利要求1中所述的一种耐腐蚀的金刚石修整盘,其特征在于,所述钎焊层(2)以真空钎焊方式固定在所述金刚石修整盘基体(1)的一侧,钎焊料为镍基合金。

8.一种如权利要求1-7中任一项所述耐腐蚀的金刚石修整盘的制备方法,其特征在于,包括以下具体步骤:

9. 如权利要求8所述的制备方法,其特征在于,步骤s4中,用于电沉积镍铜锰镀层的电镀液包括150~300 g/l niso4、5~10 g/l cuso4、5~10 g/l mncl2、60~120 g/l na3c6h5o7和30~50g/l h3bo3,采用直流电镀,电镀工艺为电流密度5~8 a/dm2,镀液温度30~40 ℃,镀液ph值3.6~4.2。

10. 如权利要求8所述的制备方法,其特征在于,步骤s5中,氟烷基硅烷的无水乙醇溶液质量浓度为25~40 g/l。

技术总结本发明涉及金刚石工具制造技术领域,具体公开了一种耐腐蚀的金刚石修整盘及其制备方法。该金刚石整修盘包括修整盘基体、钎焊层、铜镀层、镍铜锰镀层、氟烷基硅烷处理层以及多个金刚石颗粒,修整盘基体的一侧设置有所述钎焊层,多个金刚石颗粒按一定间距排布,每个金刚石颗粒部分设置在所述钎焊层内,钎焊层的上表面自下而上依次沉积有铜镀层、镍铜锰镀层和氟烷基硅烷处理层。镍铜锰镀层的菜花状结构与氟烷基硅烷处理层的协同作用,可以得到高硬度、高耐蚀性的超疏水表面,减缓了修整抛光垫过程中钎焊层的腐蚀速率,进而减少了金刚石颗粒的脱落概率,保证了金刚石的锋利度和使用寿命。技术研发人员:叶宏煜,潘秉锁,孙文文,刘仿受保护的技术使用者:武汉市汇达材料科技有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/292732.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表