一种微米级超细球形金属粉末制备方法与流程

- 国知局

- 2024-09-11 15:01:51

本发明涉及金属粉末制备,具体涉及一种微米级超细球形金属粉末的制备方法。

背景技术:

1、随着电子产品一直在往“小型化、集成化、高频化”方向发展,对稳定供电和滤波方面都有很高的要求,一体成型电感凭借其mhz电磁性能、信赖性和耐电流方面的优势,成为mhz市场的主流。金属粉末,主要包括单一金属粉末、合金粉末以及具有金属性质的某些难熔化合物粉末,是一体成型电感的基础电磁功能材料。金属粉末的球形度和尺寸是影响其性能和应用价值的重要因素。球形度越高,颗粒形状越规则,孔隙率越小,密度越大,表面积越小,会增强一体成型电感的磁导率和饱和磁通密度。金属粉末的电阻随着粉末粒度减少而快速提升,这有利于金属粉末在mhz范围降低涡流损耗,同时,截止频率随粒度下降而快速增加。然而,粉末粒径越小,会导致流动性和传递性差,影响一体成型电感的性能均匀性。综合以上因素考虑,1~10μm的球形金属粉末是一体电感在几十mhz应用的强力候选电磁材料。因此,1~10μm的球形金属粉末的制备成为一种迫切需要。

2、为了实现高效获得1~10μm球形金属粉末,目前主要策略是基于物理气相沉积(pvd)技术延伸。pvd法基本过程包括加热气化、控制原子碰撞、冷却收集粉体。由于pvd法产物纯度高、尺寸小、粒径分布均匀、形状与尺寸可控、制备过程对环境友好,已经成为制备纳米级粉末的主流技术。在pvd技术基础上,增加原子碰撞机会是进一步制备微米级粉末的改进方向。

3、中国专利文献上公开了“生产纳米金属粉装置”,其专利号为zl02110837.4,该发明专利公开了在蒸发器内安装了中频感应线圈进行辅助加热,在点火升温阶段,只使用中频感应线圈来加热,可以控制升温速度,等加热到一定温度后,再开启等离子体加热,这样能有效避免陶瓷坩埚破裂。其缺陷是平均粒径随粒子控制管长度增加而变大,0.5m粒子控制管长度时,平均粒径仅为450nm。

4、中国专利文献上公开了“超细球形金属粉末的制造方法及装置”,其专利申请公布号为cn 115770882 a,该申请通过在成核管内设置带有凸出部件的刮板杆,对气体起到一定的搅拌作用,金属粉末粒径分布变窄,减缓载流气体速率,为金属粉末的生长、结晶化提供充分的时间和空间。但是粉末在载气下上升生长,流速较小导致粉末在重力作用下下落,得粉率低,流速较大又会导致停留时间短,粉末尺寸主要集中在亚微米尺寸。

5、上述基于pvd原理的超细金属粉末制备装置,主要是依靠在粒子控制或生长区域设置障碍或者延长区域长度,来增加碰撞机会,使纳米粒子进一步长大,但是,在重力作用下,容易落到粒子控制区域的管壁上。同时,这种方式低效,且很难让粉末进一步长大到1~10μm。同时,伴随着颗粒长大,来不及球化,导致非球化现象严重。

技术实现思路

1、本发明的目的在于提供一种微米级超细球形金属粉末的制备方法,微米级球形金属粉末粒度在1~10μm,球形度≥95%,得粉率≥90%,粒度分布狭窄且在微米级,球形度高,得粉率高。

2、本发明是通过如下技术方案予以实现的。

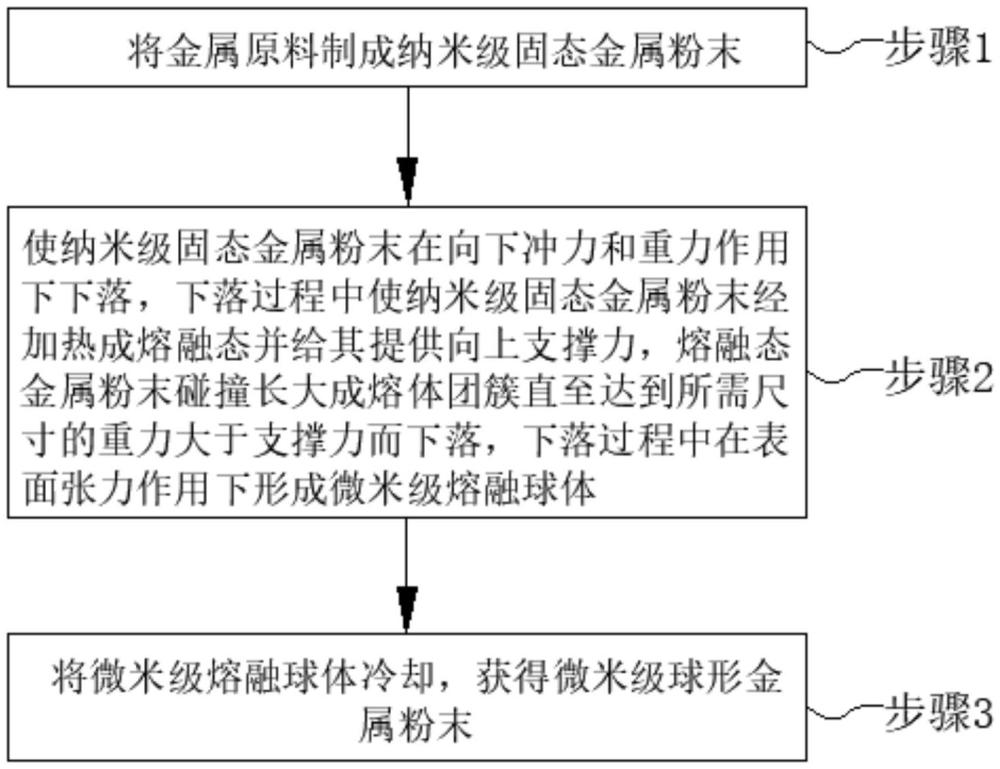

3、一种微米级超细球形金属粉末的制备方法,包括以下步骤:

4、步骤1:将金属原料制成纳米级固态金属粉末;

5、步骤2:使纳米级固态金属粉末在向下冲力和重力作用下下落,下落过程中使纳米级固态金属粉末经加热成熔融态并给其提供向上支撑力,熔融态金属粉末碰撞长大成熔体团簇直至达到所需尺寸的重力大于支撑力而下落,下落过程中在表面张力作用下形成微米级熔融球体;

6、步骤3:将微米级熔融球体冷却,获得微米级球形金属粉末。

7、进一步地,步骤1中,将金属原料制成纳米级固态金属粉末的方法包括但不限于等离子电弧放电法、高能球磨法、物理气相沉积法、γ-射线辐射法、电解法等。优选等离子电弧放电法,施加在电极上的电压为20~2000v。

8、进一步地,步骤1中,首先对制备纳米级固态金属粉末的密闭环境先抽真空后通入气体,真空度至少达到1×10-3pa,通入气体为ar和h2的混合气体,ar气压为0.009~0.09mpa,h2气压为0.0009~0.009mpa。

9、进一步地,步骤2中,冲力提供方式包括但不限于气力、磁力等。优选气力,气压为1~100kpa ar,表示通入气体为ar。由于纳米级固态金属粉末质轻,呈漂浮状态,所以需提供一定的向下冲力使金属粉末下落。

10、进一步地,步骤2中,使纳米级固态金属粉末加热成熔融态的方法包括但不限于电弧加热、红外线加热、微波加热、电流磁效应加热、石英管加热、电阻加热等。优选电阻加热,加热温度为1000℃~1500℃。

11、进一步地,步骤2中,支撑力提供方式包括但不限于气力、磁力、机械力等。优选气力,气压为1~100kpa ar,表示通入气体为ar。

12、进一步地,步骤3中,制得的微米级球形金属粉末粒度在1~10μm,球形度≥95%,得粉率≥90%。

13、进一步地,所述金属包括纯金属、合金、金属复合物、金属化合物、金属组合物等。

14、本发明的有益效果是:

15、本发明先将金属原料制成纳米级固态金属粉末,然后使纳米级固态金属粉末在向下冲力和重力作用下下落,下落过程中将纳米级固态金属粉末加热成熔融态并给其提供向上支撑力,延缓粉末下降,增加粉末碰撞机会,形成熔体团簇直至达到所需尺寸的重力大于支撑力而下落,下落过程中在表面张力作用下形成微米级熔融球体,冷却,获得微米级球形金属粉末,制得的粉末粒度在1~10μm,球形度≥95%,得粉率≥90%,粒度分布狭窄且在微米级,球形度高,得粉率高。

16、本发明能够通过改变向下冲力和向上支撑力的大小来调控金属粉末粒度,进而使金属粉末粒度可控。

技术特征:1.一种微米级超细球形金属粉末的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种微米级超细球形金属粉末的制备方法,其特征在于:步骤1中,采用等离子电弧放电制备纳米级固态金属粉末,施加在电极上的电压为20~2000v。

3.根据权利要求1所述的一种微米级超细球形金属粉末的制备方法,其特征在于:步骤1中,首先对制备纳米级固态金属粉末的密闭环境先抽真空后通入气体,真空度至少达到1×10-3pa,通入气体为ar和h2的混合气体,ar气压为0.009~0.09mpa,h2气压为0.0009~0.009mpa。

4.根据权利要求1所述的一种微米级超细球形金属粉末的制备方法,其特征在于:步骤2中,冲力为1~100kpa ar。

5.根据权利要求1所述的一种微米级超细球形金属粉末的制备方法,其特征在于:步骤2中,加热温度为1000℃~1500℃。

6.根据权利要求1所述的一种微米级超细球形金属粉末的制备方法,其特征在于:步骤2中,支撑力为1~100kpa ar。

7.根据权利要求1所述的一种微米级超细球形金属粉末的制备方法,其特征在于:步骤3中,获得的微米级球形金属粉末粒度在1~10μm,球形度≥95%,得粉率≥90%。

技术总结本发明公开了一种微米级超细球形金属粉末的制备方法,包括:将金属原料制成纳米级固态金属粉末;使纳米级固态金属粉末在向下冲力和重力作用下下落,下落过程中使纳米级固态金属粉末经加热成熔融态并给其提供向上支撑力,熔融态金属粉末碰撞长大成熔体团簇直至达到所需尺寸的重力大于支撑力而下落,下落过程中在表面张力作用下形成微米级熔融球体;将微米级熔融球体冷却,获得微米级球形金属粉末。本发明提供的方法制得的球形金属粉末粒度在1~10μm,球形度≥95%,得粉率≥90%,粒度分布狭窄且在微米级,球形度高,得粉率高。技术研发人员:请求不公布姓名受保护的技术使用者:东阳市创先新材料有限责任公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/292933.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表