一种聚氨酯混凝土及其制备方法与流程

- 国知局

- 2024-09-11 15:11:53

本发明涉及建筑材料,具体涉及一种聚氨酯混凝土及其制备方法。

背景技术:

1、道路工程是交通基础设施建设的核心,其中水泥混凝土和沥青混凝土是常用的建筑材料,但它们各有局限性。水泥混凝土虽具有高强度和低成本,但在施工和使用过程中易出现质量问题,影响结构强度和耐久性。沥青混凝土具有良好的柔韧性和低噪音特性,但其耐高温性、抗老化性能及化学物质的抵抗能力较差,容易导致路面变形和开裂。

2、针对上述两种传统混凝土材料的缺点,相关学者引入聚氨酯混凝土。但现有聚氨酯混凝土存在局限性,如聚氨酯透水混凝土的密实性差、强度低,聚氨酯有机高分子材料面临高温老化、紫外老化等挑战,进而影响混凝土耐久性。此外,聚氨酯中的异氰酸酯与水反应使得聚氨酯发泡,降低混凝土密实度,影响力学强度。针对这些问题,目前也有相关技术对这些问题进行改进,如专利号为cn202111196093.6(公开号为cn113845332a)的中国发明专利申请公开的《一种聚氨酯混凝土制备方法及其用于机场道面快速修补方法》、专利号为cn202210709555.8 (公开号为cn114956664a)的中国发明专利申请公开的《一种环氧树脂改性聚氨酯混凝土及其制备方法》、专利号为cn 201811221583.5 (公开号为cn109439177a)的中国发明专利申请公开的《一种环氧树脂改性聚氨酯混凝土及其制备方法》等。

3、虽然目前已经有较多对聚氨酯混凝土进行改进的技术,但是要解决聚氨酯混凝土存在的缺陷面临的几大调整,是需要从高分子材料配方设计出发,并结合聚氨酯混凝土制备方法来彻底解决。

技术实现思路

1、本发明所要解决的第一个技术问题是针对现有技术的现状,提供一种耐高温、耐腐蚀、耐老化、施工收缩幅度小、可快速固化的聚氨酯混凝土。

2、本发明所要解决的第二个技术问题是针对现有技术的现状,提供一种上述聚氨酯混凝土的制备方法。

3、本发明解决上述第一个技术问题所采用的技术方案为:一种聚氨酯混凝土,其特征在于,包括如下重量份的组分:

4、单组分聚氨酯胶 90~190份;

5、固化剂 1~4份;

6、骨料 900~1150份;

7、催化剂 0.5~12份;

8、其中,所述单组分聚氨酯胶由聚酯多元醇和异氰酸酯的预聚物经活性单体稀释而成,单组分聚氨酯胶的nco含量0.1~5wt %;

9、所述聚酯多元醇的官能度为2,平均分子量1000~3000g/mol,由二元醇、二元酸和功能单体聚合而成,所述功能单体包括双酚a和液体橡胶,双酚a的加入量占聚酯多元醇质量的10~20%,液体橡胶的加入量占聚酯多元醇质量的5~15%。

10、优选地,所述活性单体为丙烯酸缩水甘油酯、甲基丙烯酸缩水甘油酯、甲基丙烯酸-n,n-二甲氨乙酯、甲基丙烯酸甲酯、二乙二醇二甲基丙烯酸酯、乙二醇二甲基丙烯酸酯、1,6-己二醇二丙烯酸酯、三丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、季戊四醇三丙烯酸酯中的一种或多种。采用活性单体,提高了交联密度,有助于单组分聚氨酯胶与骨料的粘结。

11、优选地,所述异氰酸酯为tdi(甲苯二异氰酸酯)、hdi(六亚甲基二异氰酸酯)、ipdi(异氟尔酮二异氰酸酯)中的一种或多种。

12、优选地,所述二元醇为乙二醇、二乙二醇、丙二醇、二丙二醇、新戊二醇、双酚a聚氧乙烯醚、双酚a聚氧丙烯醚、端羟基液体橡胶中的一种或多种。

13、优选地,所述二元酸为己二酸、顺丁烯二酸酐、反丁烯二酸、邻苯二甲酸酐、间苯二甲酸、对苯二甲酸、氯菌酸酐、端羧基液体橡胶中的一种或多种。

14、优选地,所述固化剂由二元醇、石油醚、水和过氧化物常温混合而成,二元醇占固化剂质量的30~40%,石油醚占固化剂质量的20~30%,过氧化物占固化剂质量的20~40%,水占固化剂质量的10~20%;过氧化物用于保证固化剂的活性,二元醇用于保证固化剂的固化速度,且二元醇、石油醚、水和过氧化物这样配比的好处,能够提高固化剂的储存稳定性,降低储存运输风险;

15、所述二元醇为乙二醇、丙二醇、二乙二醇、二丙二醇中的一种或多种;

16、所述过氧化物为异丙苯过氧化氢、叔丁基过氧化氢、过氧化二苯甲酰、过氧化氢、过氧化甲乙酮中的一种或多种。

17、优选地,所述催化剂为三亚乙烯二胺、二月桂酸二丁基锡、异辛酸钴、n,n-二甲基苯胺中的一种或多种。采用催化剂可以提高反应活性,加快固化速度。

18、优选地,所述骨料为玄武岩、石灰岩、花岗岩、辉绿岩、黄金砂、石英砂中的一种或多种,骨料粒径范围为0~9.5mm。采用这类具有一定级配的骨料后,能让聚氨酯混凝土具有更稳定的强度。

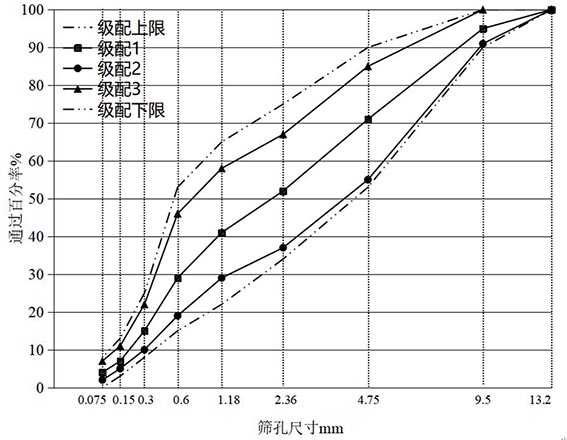

19、优选地,各档所述骨料级配,级配范围为:9.5mm筛孔通过率为90~100%,4.75mm筛孔通过率为53~90%,2.36mm筛孔通过率为34~75%,1.18mm筛孔通过率为22~65%,0.6mm筛孔通过率为15~53%,0.3mm筛孔通过率为8~25%,0.15mm筛孔通过率为3~13%,0.075mm筛孔通过率为0~8%。骨料级配总体上采用最大密度堆积理论的骨料级配设计,并根据具体批次骨料的分布与造型特点,通过具体试验不断在理论基础上进行级配优化改进。

20、本发明解决上述第二个技术问题所采用的技术方案为:一种上述聚氨酯混凝土的制备方法,其特征在于,包括如下步骤:

21、一、制备单组分聚氨酯胶:

22、(1.1)将二元醇、二元酸以及功能单体加入反应器中,在180℃~220℃反应4~10h,制备得到官能度为2,平均分子量在1000~3000g/mol之间的聚酯多元醇;

23、(1.2)将异氰酸酯以及步骤(1.1)制备得到的聚酯多元醇加入反应器中在80℃~110℃反应制备预聚物,待制得的预聚物的nco含量在0.1~5wt %时,加入活性单体稀释30~120min,即制得所述单组分聚氨酯胶;

24、二、将催化剂与上述步骤一制得的单组分聚氨酯胶按比例混合,得到预促进型单组分聚氨酯胶;

25、三、制备固化剂:将二元醇、石油醚、水和过氧化物按比例在常温下混合均匀;

26、四、将步骤二制得的预促进型单组分聚氨酯胶以及步骤三制得的固化剂混合均匀后,然后按比例加入骨料,混合均匀后,即得到聚氨酯混合料;

27、五、将步骤四的聚氨酯混合料采用振动整平的方法成型,最终形成聚氨酯混凝土。

28、与现有技术相比,本发明的优点:本发明制备的聚氨酯混凝土同时具备耐高温、耐腐蚀、耐老化、施工收缩幅度极小、可快速固化、高强度、高韧性的性能,具体原因如下:

29、1、本发明的聚酯多元醇添加具有优良化学稳定性的双酚a,可有效抵御某些腐蚀性物质的侵蚀,从而赋予材料良好的耐腐蚀性能。与此同时,芳香烃的加入有助于吸收紫外线,进一步提升材料的抗紫外老化性能。另外,将液体橡胶通过化学键引入聚酯中,使材料在低温下具有优异的延展性,提高其低温韧性;在高温下,液体橡胶链段使材料具有一定的热塑性,从而提高材料在高温下的柔性。

30、2、本发明在制备聚氨酯混凝土时,固化剂配合预先加入单组分聚氨酯胶中的催化剂,与单组分聚氨酯胶进行化学反应,并通过微发泡(控制端nco的微发泡)与微收缩(过氧化物引发预聚物(步骤(1.2)形成的预聚物)的自由基聚合)之间的平衡,最终实现聚合物防收缩的目的;并且通过固化剂引发预聚物链段中的双键与活性单体的双键的自由基聚合,提高了高聚物的交联密度,增加了材料防腐性,降低了聚氨酯路面的渗水率;

31、催化剂预先加入单组分聚氨酯胶中,常温下可保存3个月以上,施工时加入固化剂,常温下可操作时间从30分钟~3小时可调,具备操作简单,方便施工的特点。

32、本发明制得的聚氨酯混凝土的最终指标:抗压≥45mpa、-10℃低温弯拉应变≥3000με,70℃弯拉应变≥7000με,在酸碱及盐类腐蚀环境下,其表面不开裂、无掉粒、强度稳定,有效对抗盐分等腐蚀性物质的侵害。聚氨酯胶料(由单组分聚氨酯胶、固化剂、催化剂混合形成)50℃拉伸强度≥15mpa,断裂伸长率≥50%,聚氨酯混合料(聚氨酯胶料与骨料混合均匀而成)70℃条件下1000万次疲劳试验不开裂,80℃车辙动稳定度≥23000次/mm,施工收缩幅度极小,具有高密实度(混凝土收缩率600*10-6)和强度。

33、此外,该聚氨酯混凝土还具备优异老化性能,在低海拔地区经受紫外辐射60年和热老化等环境侵蚀后,强度下降不明显,渗水系数为0,确保了长期环境侵蚀下的稳定性,防止剥离或破裂,从而显著延长路面使用寿命。

本文地址:https://www.jishuxx.com/zhuanli/20240911/293521.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表