一种含钛低碳热轧钢板及其制造方法与流程

- 国知局

- 2024-09-14 14:23:02

本发明涉及制管用热轧钢板,特别涉及一种含钛低碳热轧钢板及其制造方法,具体而言,涉及一种抗拉强度350mpa级含钛低碳热轧钢板及其制造方法,属于铁基合金。

背景技术:

1、随着钢铁行业的市场竞争激烈和多元化发展迅速,作为冷压延产品需要用户后续进行冷轧、退火等工序的生产,目前350mpa强度级别钢种主要使用碳-硅-锰的成分体系进行设计,造成市场竞争力较弱,会影响钢厂的经济效益。

2、申请公布号cn114015929a的中国专利申请公开了一种含钛低碳q235b的轧制工艺,其成分在碳、锰和钛设计中有较大的区别,其碳、锰和钛含量分别为0.050~0.070%,0.38~0.50%、0.035~0.045%,其产品强度偏高,即屈服强度≥388mpa,抗拉强度≥475mpa,不能满足此类冷压延用户的后续加工使用要求。

3、申请公布号cn110578042a的中国专利申请公开了一种冷硬制管用钢的生产方法,其成分在碳、锰设计中有较大的区别,并且该产品仅通过后续一定压下量,而不需退火的冷硬制管产品,并且其产品强度高,抗拉强度达550~650mpa,延伸率仅为5%-10%,不能满足此类需要退火且高端要求如汽车向制管用户的加工质量要求。

4、申请公布号cn108504945a的中国专利申请公开了一种高强精密焊管用钢及其制造方法,其成分在碳、锰设计中有较大的区别,并且还添加昂贵的铌元素,并且该专利设计所采用c含量为0.001-0.005%的超低碳设计,会提高对rh精炼技术和时间的要求,增加生产成本。

5、因此,现有制管用抗拉强度350mpa级热轧钢板制造成本高。

技术实现思路

1、本发明的目的是提供一种含钛低碳热轧钢板及其制造方法,主要解决现有制管用抗拉强度350mpa级热轧钢板制造成本高的技术问题;本发明热轧钢板的生产成本低,易于后续冷轧以及退火处理。

2、本发明通过通过含较高ti的低碳低锰的成分设计,并且适合的热轧工艺即较低的加热温度、较高卷取温度和后段冷却等相耦合设计,获得制管用抗拉强度350mpa级热轧钢板;用户通过对热轧钢板进行冷轧以及退火处理可生产出高性价比的高品质冷压延钢板。

3、本发明热轧钢板主要用于制作冷压延方向高端制管;如汽车向制管等领域。

4、本发明采用的技术方案是,一种含钛低碳热轧钢板,其化学成分重量百分比为:c:0.020%~0.050%,si≤0.050%,mn:0.10%~0.25%,p≤0.020%,s≤0.010%,ti:0.050%~0.065%,n≤0.0060%,al:0.015%~0.060%,其余为铁和不可避免夹杂。

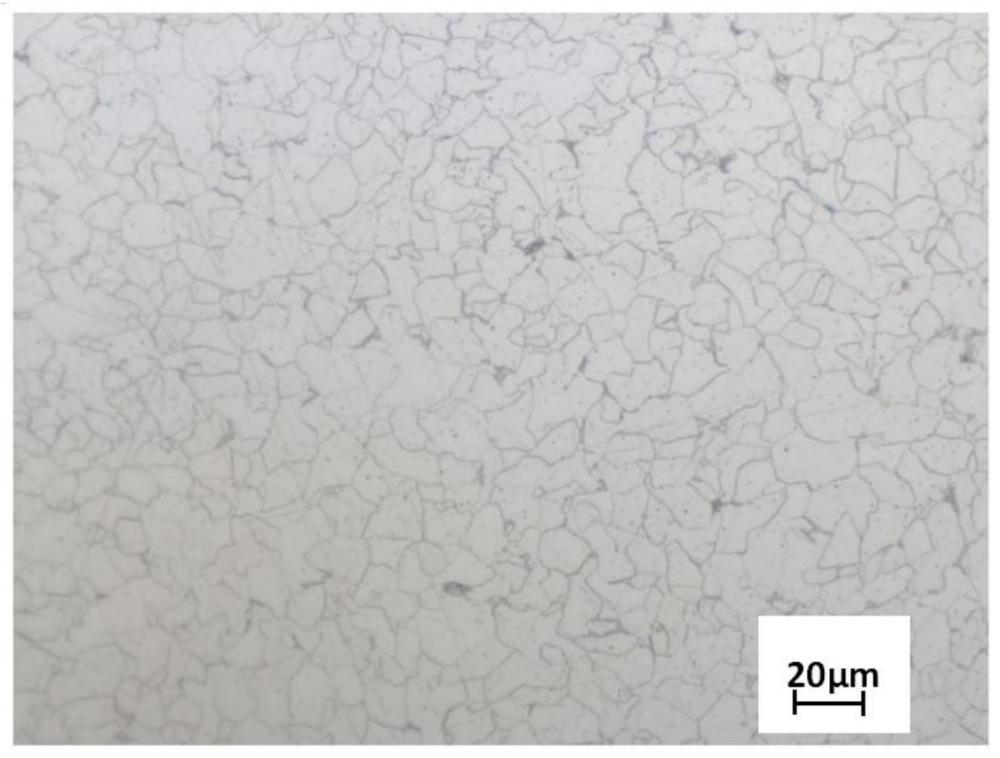

5、本发明热轧钢板的金相组织为铁素体+珠光体,所述金相组织中铁素体的晶粒度为9.0~10.5级;2.0~4.0mm厚热轧钢板的屈服强度reh为280~360mpa;抗拉强度为rm为350~410mpa;断后伸长率a50mm为30%~50%。

6、本发明所述的含钛低碳热轧钢板的化学成分限定在上述范围内的理由如下:

7、碳:碳为固溶强化元素可增加钢的强度。钢中碳含量如较高时,不仅造成强度升高,会在钢中形成较多粗大脆性的碳化物颗粒,对成形不利;如碳含量过低,钢板强度得不到保证,其精炼工艺脱碳时间长,生产成本也高,综合考虑碳含量范围设定为0.02%~0.05%;

8、硅:钢中si对涂镀质量有影响,当硅含量较高时,会在热轧板表面形成较重的fe2o3,在酸洗过程中难以酸洗除尽,在后续热镀锌时影响镀锌层的表面质量,而且si含量较高时会使钢基体中铁原子快速迁移到镀件表层锌液中,ξ相成长速度也加快,它会穿透入较薄的纯锌层并使之受到破坏,镀层表面变得粗糙无光,因此控制si≤0.050%。

9、锰:锰作为固溶强化的主要元素,在钢中添加适当的锰有利于强度的提高,同时有利于脱硫,可避免钢的热脆性;但mn含量高,不仅强度偏高,而且会相应增加钢的成本;因此限定mn含量为0.10%~0.25%。

10、磷:磷是一种价格低廉且固溶强化能力强的元素,随着磷含量的提高,产品强度增加,而延伸率有所下降;磷含量过高会导致材料的脆性,影响材料的焊接性能,同时会在晶界偏析加速钢板基体腐蚀,容易过酸洗产生表面色差问题,从而影响后续镀锌的表面质量。因此,本发明限定p≤0.020%。

11、硫:硫是钢中的有害元素;硫在钢中会形成硫化物夹杂,使其延展性和韧性降低,由于本设计mn含量较低,为了保证一定锰硫比;因此尽可能控制在较低水平,限定s≤0.010%。

12、钛:为了使产品达到所要求的强度,以及实现低成本,需要加入析出强化ti元素替代价格较高的锰含量,同时结合出口用户对成分ti的要求,为此在设计时限定ti为0.050%~0.065%。

13、氮:氮在本发明的钢中属于有害元素,氮会严重降低材料的塑性和韧性,并对时效很敏感,不利钢板后续加工成型性,因此需要限制氮含量,限定n≤0.006%。

14、铝:铝是强氧化性形成元素,和钢中氧形成al2o3在炼钢时去除;并且同n的结合力很强,形成化合态的aln,从而改变钢的应变时效性,对消除连续屈服现象有利。但是铝过高会形成过多的al2o3夹杂,并且连铸浇注是容易堵塞浇注水口。因此限定al含量为0.015%~0.060%。

15、一种含钛低碳热轧钢板的制造方法,该方法包括:

16、钢水经真空脱碳、脱气处理后进行连续浇注得到连铸板坯,钢水化学成分的重量百分比为:c:0.020%~0.050%,si≤0.050%,mn:0.10%~0.25%,p≤0.020%,s≤0.010%,ti:0.050%~0.065%,n≤0.0060%,al:0.015%~0.060%,其余为铁和不可避免夹杂;

17、连铸板坯经加热炉加热后进行热轧,连铸板坯的加热温度为1170~1210℃,所述的热轧为两段式轧制工艺,粗轧为6道次轧制,在奥氏体再结晶温度以上轧制,粗轧结束温度为1030~1080℃,控制粗轧后中间坯厚度为38~42mm;精轧为7道次连轧,在奥氏体单相区轧制,精轧结束温度为850~890℃;精轧后,控制钢板厚度为2.0~4.0mm,层流冷却采用后段冷却,卷取温度为660~700℃时卷取得热轧钢卷。

18、本发明采取的生产工艺的理由如下:

19、1、连铸板坯加热温度的设定

20、为了保证精轧终轧温度,使热轧轧制过程在奥氏体区间进行,连铸板坯出加热炉的温度不能太低,否则终轧温度不能保证,并且对生产顺利运行不利;由于该产品有较高ti含量,如果板坯加热温度过高,会加大第二相粒子的溶解量,从而在后续析出细小析出物,从而引起强度升高,并且板坯表面会生成较厚的氧化铁皮,在随后的热轧粗轧、精轧过程中容易压入带钢表面,影响成品表面质量。本发明板坯加热温度设定为1170~1210℃。

21、2、粗轧结束温度和中间坯厚度设定

22、粗轧轧制过程需控制在奥氏体再结晶温度以上轧制。粗轧结束温度过高,容易形成过多的二次氧化铁铁皮,精轧过程不易去除,酸洗后会在钢板表面形成山水状氧化铁皮缺陷,影响钢板表面和用户的使用;如果粗轧结束温度过低,则无法保证精轧结束温度,即在奥氏体再结晶温度以上轧制,本发明粗轧结束温度设定为1030~1080℃。

23、中间坯厚度影响钢板终轧温度,如果中间坯厚度过低,带坯温降过大,导致后续的终轧温度降低,特别是钢板边部温降很大,钢板会处于奥氏体+铁素体两相区轧制,会恶化带钢的组织性能。如果中间坯过厚,会增加精轧负荷和轧制稳定性。本发明设定中间坯厚度38~42mm。

24、3、精轧结束温度的设定

25、本发明的精轧过程需在奥氏体单相区轧制,如果精轧温度过低,精轧过程在铁素体+奥氏体两相区轧制,会恶化产品的组织性能;如果精轧结束温度设定过高,不仅产线难以达到,而且钢板表面氧化铁皮严重,酸洗时不易去除,影响表面质量;本发明精轧结束温度设定为850~890℃。

26、4、热轧卷取温度的设定

27、由于该产品含ti量较高,如果热轧卷取温度过低,不仅会使产品性能增加过多,增加冷压延用户后续冷轧轧制难度,影响冷轧板形控制和生产稳定性;而且较小尺寸的第二相粒子会对后续冷轧退火不利;并且影响用户退火性能;为此将卷取温度设定在660~700℃;

28、5、精轧后层流冷却方式的设定

29、前段冷却有利于获得较细晶粒,提高强度,但为了不增加冷压延用户后续冷轧轧制难度,有利于冷轧板形控制和生产稳定性;尽可能降低强度,因此设计冷却方式为后段冷却。

30、本发明方法生产的热轧钢板的金相组织为铁素体+珠光体,所述金相组织中铁素体的晶粒度为9.0~10.5级,2.0~4.0mm厚热轧钢板的屈服强度reh为280~360mpa;抗拉强度为rm为350~410mpa;断后伸长率a50mm为30%~50%。

31、本发明相比现有技术具有如下积极效果:1、本发明主要通过含较高ti的低碳低锰的成分设计,并且适合的热轧工艺即较低的加热温度、较高卷取温度和后段冷却等相耦合设计,工艺简单,不仅获得的产品成分、性能和表面符合用户要求,而且满足冷压延用户后续冷轧易轧制和易退火的要求。2、本发明制造成本较低主要体现在使用以ti强化为主的低碳钢,仅添加较少量mn元素和不含贵重元素的低成本成分设计,从而降低生产成本。

本文地址:https://www.jishuxx.com/zhuanli/20240914/293734.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表