一种同步实现生物量快速增长和高含量PHA合成的混合菌群高密度发酵工艺

- 国知局

- 2024-10-09 16:31:14

本发明属于生物可降解塑料合成和废物资源回收,具体涉及一种同步实现生物量快速增长和高含量pha合成的混合菌群高密度发酵工艺。

背景技术:

1、pha是一类在碳源充足,氮、磷等其他条件受限条件下,细胞体内合成的能量储存物质,具有与传统石油基塑料相似的物理性能,具有出色的热加工性、生物降解性和生物相容性,因此它有望替代传统的化学合成塑料,减轻日益严重的“白色污染”问题。环境中存在大量废弃碳源,对废弃碳源的资源化利用成为环境领域技术发展的方向之一,科学合理利用废弃碳源合成pha,成为减碳降碳的重要手段。当前,pha的商业化推广主要以纯菌为主,通过工程化改造的微生物可实现pha的快速合成。然而,纯菌发酵具有较高的原料费用、灭菌费用、基因改造费用等成本,使得最终pha产品价格较高,严重制约了pha的大规模应用。而混合菌群生产pha工艺则以现有的微生物菌群为筛选对象,完全开放体系,无需灭菌操作,同时可充分利用污泥发酵液、餐厨垃圾发酵液、废弃动植物油等为底物,实现废弃物的资源化利用,具有广泛的应用前景。

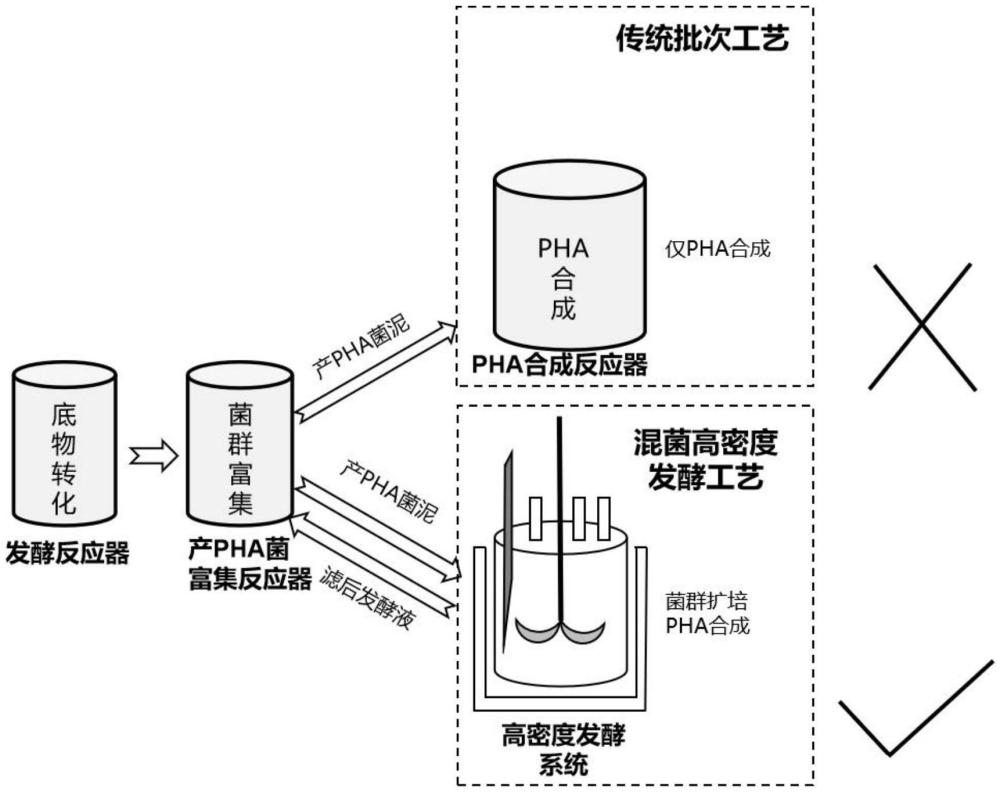

2、混合菌群系统在富集阶段常以低负荷(1000-4000mg cod/l)运行,筛选出可合成pha的菌种,但低负荷造成了生物量增长缓慢的问题,若采用高负荷会导致系统失衡,最终导致富集系统崩溃。较低的生物量成为pha合成段产率较低的重要原因之一,极大地制约了混合菌群和pha的大规模工业化应用。同时,在传统工艺中将菌群增殖过程和pha合成过程分离,使生产流程复杂化。因此,若能快速提高产pha菌的生物量并同时实现pha合成,将大大提高混菌合成pha的产率,并降低生产成本,这对推动混合菌群pha合成实现规模化应用具有重要意义。

技术实现思路

1、本发明的目的是为了解决混合菌群生物量低制约pha产量,同时生物量增长和pha合成段相分离的问题,提供一种一步发酵中同步实现生物量快速增长和高含量pha合成的方法,从而实现混合菌群pha合成工艺总体产量的提升。

2、本发明的目的是通过以下技术方案实现的:

3、一种同步实现生物量快速增长和高含量pha合成的混合菌群高密度发酵工艺,所述方法包括如下步骤:

4、步骤一、建立高密度发酵系统:如图1所示,所述高密度发酵系统包括发酵罐(可采用玻璃、不锈钢等材质)、搅拌装置、温控装置(可采用水浴、电温控等方式)、曝气装置、采样口、补料口、排气阀;

5、步骤二、收集产pha混合菌富集反应器中菌液,进行曝气,确保其中碳源、氮源被充分消耗,时间通常为12-36h,得到种泥;

6、步骤三、将种泥和发酵液置于发酵罐中进行发酵,发酵罐体积不限,以1l实际体积,工作体积0.8l为例,发酵过程曝气量为1.5-3l/min,溶解氧浓度为大于该温度下水中饱和溶解氧浓度的30%-50%,发酵罐保持压力在0-0.025mpa,发酵过程温度控制在25±5℃,搅拌转速为500-800rpm。发酵罐的压力通过调节曝气量调节。

7、进一步地,步骤二中,富集反应器中mlvss为3-5g/l。

8、进一步地,步骤二中,产pha菌富集反应器及种泥中混合菌群包含的优势菌为陶厄氏菌属(thauera)、副球菌属(paracoccus)、盐单胞菌(halomonas)、棒状杆菌属(corynebacterium)、变形菌属(amaricoccus)。

9、进一步地,步骤二中,所述产pha混合菌富集反应器为经盐度驯化(0%-1.8%盐度)的耐盐体系或未经盐度驯化的产pha菌富集体系。

10、进一步地,步骤三中,所述发酵液为人工配置的以小分子挥发酸为主,包括碳源如葡萄糖、甘油、蛋白质、乙醇等,或来自于实际厌氧发酵的产酸液,底物浓度为10000±100mgcod/l-30000±100mg cod/l。

11、进一步地,所述小分子挥发酸为乙酸、丙酸、丁酸、戊酸中的一种或多种。

12、进一步地,所述发酵液盐度为0%-2.8%,初始ph为6.0-8.0;发酵液中补充氯化铵和磷酸二氢钾为氮源和磷源,使底物中c/n/p=100:5~10:1~1.5,一定量的矿物盐溶液用于提供微量元素。

13、进一步地,步骤三中,所述种泥接种量为发酵液总体积的10±1%~20±1%。

14、进一步地,步骤三中,发酵时间为18~20小时,此时微生物中所含pha含量达到最大。

15、进一步地,所述工艺还包括步骤四,高密度发酵结束后经离心、过滤等除去细菌的剩余发酵液用作前端产pha菌富集反应器的底物。

16、相比于现有技术,本发明具有如下优点:

17、1、本发明提出的混菌高密度发酵工艺可在一步发酵中在产pha菌生物量快速增长的同时实现pha的合成;

18、2、本发明提出的混菌高密度发酵工艺将产pha菌扩大培养段与pha合成段相结合,嵌入传统三段式工艺后可显著提高整个工艺流程pha产量,在接种相同体积(或质量)种泥条件下,其pha产率(g pha/g种泥)约为原工艺的8-9倍;

19、3、从工艺整体来看,本发明提出的高密度发酵工艺可利用高cod碳源(10000±100mg cod/l-30000±100mg cod/l)为底物,可使菌群在高有机负荷下稳定运行,并实现生物量增长和pha合成同步进行,与原工艺较低有机负荷(富集段为1000-4000mg cod/l,pha合成段为3000-6000mg cod/l)相比,高密度发酵工艺将大幅度提高菌体生长密度并大大降低稀释底物所带来的成本;

20、4、本发明中所用到的底物碳源可以是缺氮或无氮的高浓度有机废弃碳源,诸如糖蜜废水酸化液、剩余污泥厌氧发酵酸化液以及餐厨垃圾厌氧发酵酸化液等,在利用废弃碳源实现资源回收的同时,也能够通过削减生化需氧量带来一定的环境效益。

技术特征:1.一种同步实现生物量快速增长和高含量pha合成的混合菌群高密度发酵工艺,其特征在于:所述方法包括如下步骤:

2.根据权利要求1所述的一种同步实现生物量快速增长和高含量pha合成的混合菌群高密度发酵工艺,其特征在于:步骤二中,富集反应器中mlvss为3-5g/l。

3.根据权利要求1所述的一种同步实现生物量快速增长和高含量pha合成的混合菌群高密度发酵工艺,其特征在于:步骤二中,产pha菌富集反应器及种泥中混合菌群包含的优势菌为陶厄氏菌属、副球菌属、盐单胞菌、棒状杆菌属、变形菌属。

4.根据权利要求1所述的一种同步实现生物量快速增长和高含量pha合成的混合菌群高密度发酵工艺,其特征在于:步骤二中,所述产pha混合菌富集反应器为经盐度驯化(0%-1.8%盐度)的耐盐体系或未经盐度驯化的产pha菌富集体系。

5.根据权利要求1所述的一种同步实现生物量快速增长和高含量pha合成的混合菌群高密度发酵工艺,其特征在于:步骤三中,所述发酵液为以小分子挥发酸为主,包括碳源如葡萄糖、甘油、蛋白质、乙醇等,或来自于实际厌氧发酵的产酸液,底物浓度为10000±100mgcod/l-30000±100mg cod/l。

6.根据权利要求5所述的一种同步实现生物量快速增长和高含量pha合成的混合菌群高密度发酵工艺,其特征在于:所述小分子挥发酸为乙酸、丙酸、丁酸、戊酸中的一种或多种。

7.根据权利要求5所述的一种同步实现生物量快速增长和高含量pha合成的混合菌群高密度发酵工艺,其特征在于:所述发酵液盐度为0%-2.8%,初始ph为6.0-8.0;发酵液中补充氯化铵和磷酸二氢钾为氮源和磷源,使底物中c/n/p=100:5~10:1~1.5,一定量的矿物盐溶液用于提供微量元素。

8.根据权利要求1所述的一种同步实现生物量快速增长和高含量pha合成的混合菌群高密度发酵工艺,其特征在于:步骤三中,所述种泥接种量为发酵液总体积的10±1%~20±1%。

9.根据权利要求1所述的一种同步实现生物量快速增长和高含量pha合成的混合菌群高密度发酵工艺,其特征在于:步骤三中,发酵时间为18~20小时。

10.根据权利要求1~9任一项所述的一种同步实现生物量快速增长和高含量pha合成的混合菌群高密度发酵工艺,其特征在于:所述工艺还包括步骤四,高密度发酵结束后经离心、过滤等除去细菌的剩余发酵液用作前端产pha菌富集反应器的底物。

技术总结一种同步实现生物量快速增长和高含量PHA合成的混合菌群高密度发酵工艺,所述工艺以产PHA菌富集段SBR反应器排出的菌泥为接种底泥,以高COD废水为底物,实现了一次发酵中生物量快速增长和高含量PHA合成同步进行。本发明提出的混合菌群高密度发酵工艺,可在短时间内实现产PHA混合菌群的快速增殖并保持其高的PHA合成能力,实现PHA产量的大幅提升。该工艺可在高有机负荷下稳定运行,能利用高浓度有机废水,降低了废水稀释的成本,有效降低混合菌群生产PHA的成本。本发明提出的混菌高密度发酵工艺PHA体积生产率达4.968±0.048g/L·d,嵌入传统三段式PHA合成工艺后可显著提高工艺整体的PHA产率,最终可达5.39g PHA/g种泥,是传统批次工艺产率的8‑9倍。技术研发人员:温沁雪,黄浩龙,王子凡,陈志强受保护的技术使用者:哈尔滨工业大学技术研发日:技术公布日:2024/9/26本文地址:https://www.jishuxx.com/zhuanli/20240929/313249.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表