一种硅片减薄系统及硅片减薄方法与流程

- 国知局

- 2024-10-09 14:55:10

本技术涉及硅片加工,尤其是涉及一种硅片减薄系统及硅片减薄方法。

背景技术:

1、在太阳能光伏领域,光伏太阳能电池片又称光伏电池片,以下简称硅片,是一种能够将太阳光转化成电能的器件。缓存花篮是一种装载硅片的重要机构,若干硅片沿竖直方向依次插接在缓存花篮内。在硅片的整个加工过程中需要通过机械、化学或其他方式将硅片去除一定厚度,从而实现硅片的薄化,减薄后的硅片相较于原有工艺,在光电转化效率上有显著提高。

2、公告号cn209319435u公开了一种减薄机,包括机架、传送装置和打磨装置,传送装置包括可随中心轴旋转的转盘,转盘上依次设置有若干个围绕中心轴分布的工位,工位用于放置工件;打磨装置包括磨头和用于驱动磨头运动的驱动机构,磨头包括转轴和与转轴连接的磨盘,驱动机构包括设置在机架上的第一驱动组件、位于第一驱动组件上并可水平运动的第二驱动组件和位于第二驱动组件上并可上下运动的第三驱动组件,转轴与第三驱动组件连接,以在第三驱动组件的带动下转动;打磨装置设置在转盘的上方,通过转动转盘,可使若干个工位逐一与打磨装置的打磨位置对接。

3、上述减薄机在使用过程中硅片需由操作人员逐一放置在转盘的工位上,通过传送装置的转盘逐一传送至打磨位置继而进行后续打薄操作,硅片无法实现自动上料,耗时耗力的同时导致整体生产效率低下。

技术实现思路

1、为了有助于解决相关减薄机在使用过程中硅片需由操作人员逐一放置在转盘的工位上,硅片难以实现自动上料,导致生产效率低下的问题,本技术提供的一种硅片减薄系统及硅片减薄方法,第一方面,本技术提供一种硅片减薄系统,采用如下的技术方案:

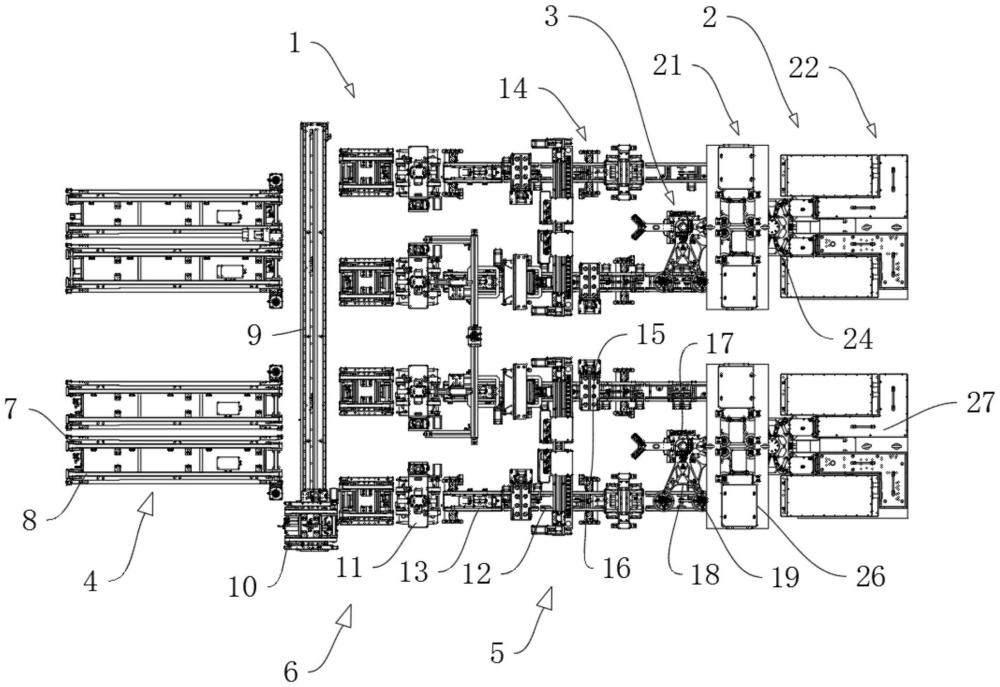

2、包括用于对缓存花篮进行上下料的输送装置,所述输送装置的一侧设有用于对硅片减薄的减薄装置,硅片依次插接在缓存花篮内,所述输送装置和减薄装置之间设有搬运装置,所述搬运装置用于将输送装置内的硅片搬运至减薄装置。

3、通过上述技术方案,当需要将未减薄的硅片上料至减薄装置时,输送装置对硅片进行输送,随后搬运装置将输送装置内未减薄的硅片搬运至减薄装置,启动减薄装置对硅片进行打薄操作,利用搬运装置和输送装置,无需操作人员对硅片进行上下料,减少了人力成本,省时省力的同时提高了生产效率。

4、在一个具体的可实施方案中,所述输送装置包括两个并排设置的输送单元,其中一个所述输送单元用于对缓存花篮进行上料,另一个所述输送单元用于对缓存花篮进行下料,所述输送单元包括第一输送机构、第二输送机构和位于第一输送机构与第二输送机构之间的缓存机构,所述第一输送机构用于将缓存花篮转运至缓存机构,所述缓存机构用于对缓存花篮进行缓存,所述第二输送机构用于将缓存机构缓存的硅片转运至搬运装置。

5、通过上述技术方案,利用两个并排设置的输送单元,将硅片的上料与下料进行单独设置,减少了上下料相互干涉的可能性,提高了生产效率。当需要将未减薄的硅片上料至减薄装置时,第一输送机构将缓存花篮输送至缓存机构,第二输送机构将缓存机构缓存的硅片转运至搬运装置的进料端,随后搬运装置将第二输送机构内未减薄的硅片搬运至减薄装置,启动减薄装置对硅片进行打薄操作,利用第一输送机构、缓存机构和第二输送机构,无需操作人员对硅片进行上下料,减少了人力成本,省时省力的同时提高了生产效率。

6、在一个具体的可实施方案中,所述第一输送机构包括第一机架,所述第一机架上设有用于输送缓存花篮的第一输送机。

7、通过上述技术方案,启动第一输送机,第一输送机将硅片输送至缓存机构,实现缓存花篮的自动上下料,提高了生产效率。

8、在一个具体的可实施方案中,所述缓存机构包括设置在第一输送机一侧的缓存轨道,所述缓存轨道与第一输送机的输送方向垂直设置,所述缓存轨道上滑移连接有用于输送缓存花篮的缓存输送机,所述缓存轨道上设有用于驱动缓存输送机沿缓存轨道滑移的第一驱动单元,所述缓存轨道背离第一输送机的一侧设有安装架,缓存花篮滑移连接在所述安装架上,所述安装架上设有用于驱动缓存花篮沿安装架升降的第二驱动单元,硅片依次插接在所述缓存花篮内。

9、通过上述技术方案,启动第一驱动单元驱动缓存输送机沿缓存轨道滑移,缓存输送机将缓存花篮从第一输送机输送至缓存花篮,启动第二驱动单元,驱动缓存花篮沿安装架升降将插接在缓存花篮内的硅片依次输送,减少第一输送机构和第二输送机构输送硅片速度不一致时导致硅片上下料节奏紊乱的可能性,硅片可以缓存在缓存花篮内,从而提高了生产效率。

10、在一个具体的可实施方案中,所述第二输送机构包括第二机架,所述第二机架上设有用于对缓存机构和减薄装置之间的硅片进行输送的第二输送机,所述第二输送机的进料端与缓存机构的出料端相对应。

11、通过上述技术方案,启动第二输送机,第二输送机将硅片输送至搬运装置,实现硅片的自动上下料,提高了生产效率。

12、在一个具体的可实施方案中,所述第二输送机构还包括用于对第二输送机上硅片位置校准的纠偏组件,所述纠偏组件包括纠偏架,所述纠偏架上滑移连接有两个限位架,两个所述限位架分别位于第二输送机的两侧且硅片位于两个限位架之间,所述纠偏架上设有用于驱动两个限位架相向或相背移动的驱动子组件。

13、通过上述技术方案,启动驱动子组件,带动驱动子组件输出端的两个限位架朝向第二输送机移动,将硅片限位在两个限位架之间,从而对第二输送机上的硅片位置进行调整,减少了输送过程中硅片位置偏移的可能性,提高了硅片输送的稳定性。

14、在一个具体的可实施方案中,所述搬运装置包括设置在减薄装置和输送装置之间的搬运架,所述搬运架上转动连接有搬运臂,所述搬运架上设有用于驱动搬运臂转动的第三驱动单元,所述搬运臂上分别设有用于吸附硅片的第一吸盘和第二吸盘。

15、通过上述技术方案,第一吸盘和第二吸盘分别对硅片进行吸附后,启动第三驱动单元,第三驱动单元带动搬运臂相对于搬运架转动,从而将第一吸盘吸附的未减薄的硅片转动至减薄装置,同时搬运臂带动第二吸盘吸附的已减薄的硅片转动至与用于下料的输送单元,提高了生产效率。

16、在一个具体的可实施方案中,所述减薄装置包括用于对硅片进行标记的打标机构和用于对硅片进行减薄的减薄机构,所述打标机构包括设置在搬运装置输出端的底座,所述底座上转动连接有转盘,所述底座上设有用于驱动转盘旋转的第四驱动单元,所述转盘上设有若干与硅片相匹配的放置座,所述搬运装置的输出端设有用于对硅片进行标记的硅片打标机,所述硅片打标机的打标处与朝向搬运装置一侧的放置座相对应。

17、通过上述技术方案,启动硅片打标机对放置座上未减薄的硅片进行打标操作,打标完成后启动第四驱动单元,带动转盘相对于底座转动,从而将放置座上打标完成的硅片转动至朝向减薄机构的一侧,通过对未减薄的硅片标记,便于后续减薄装置对硅片的标记校准后进行减薄,提高了对硅片减薄操作的精确性。

18、在一个具体的可实施方案中,所述减薄机构包括设置在打标机构输出端的激光减薄机,所述激光减薄机用于对硅片进行打薄,所述激光减薄机的工作端与朝向激光减薄机一侧的放置座相对应。

19、通过上述技术方案,启动激光减薄机对硅片进行打薄操作,减薄后的硅片相较于原有工艺,在光电转化效率上有显著提高。

20、第二方面,本技术提供一种硅片减薄方法,采用如下的技术方案:所述方法包括:

21、启动用于上料的输送单元,通过第一输送机构将装有未减薄硅片的缓存花篮输送至缓存机构;

22、启动缓存机构,将缓存花篮输送至与用于上料的输送单元对应的第二输送机构;

23、启动与用于上料的输送单元对应的第二输送机构,将缓存机构内未减薄的硅片输送至搬运装置;

24、启动搬运装置,通过第一吸盘对用于上料的输送单元对应的第二输送机构上未减薄的硅片进行吸附,第二吸盘对减薄机构上已减薄的硅片进行吸附;

25、启动第三驱动单元,通过搬运臂带动第一吸盘吸附的未减薄的硅片转动至减薄装置,同时搬运臂带动第二吸盘吸附的已减薄的硅片转动至与用于下料的输送单元;

26、启动减薄装置对未减薄的硅片进行减薄。

27、综上所述,本技术至少具有以下有益技术效果:当需要将未减薄的硅片上料至减薄装置时,输送装置对硅片进行输送,随后搬运装置将输送装置内未减薄的硅片搬运至减薄装置,启动减薄装置对硅片进行打薄操作,利用搬运装置和输送装置,无需操作人员对硅片进行上下料,减少了人力成本,省时省力的同时提高了生产效率。

本文地址:https://www.jishuxx.com/zhuanli/20241009/306962.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。