一种轻薄型锻件的锻造工艺的制作方法

- 国知局

- 2024-10-15 10:00:41

本发明属于精密锻造成型,尤其是涉及一种轻薄型锻件的锻造工艺。

背景技术:

1、目前,此类薄且轻的锻件应用行业非常多,在汽车制造、机械制造等行业中都有类似的产品使用,前景广泛。

2、对于此类轻薄型锻件,目前采用的工艺路线为:下料--加热--镦粗--终锻--切边--热处理--喷丸--检验-入库,其中切边工序采用的基本都是热切边工艺;采用热切边工艺,在生产现场就能完成切边工序,无需再辗转到其它地方,节省时间成本;同时由于是热切边,切边阻力小,能有效延长切边模的使用寿命;所以大多数情况下,热切边工艺都是切边工序的首选,如公布号cn115401142a提供的一种高精度钢锻件生产加工工艺,然针对图1、图2中所示产品时,选择热切边工艺却有一个很大的问题,就是操作人员不易操作;本身锻造时,锻件温度就极高,达到1150℃左右,等流转到切边工序时也有着至少850℃的高温,只能通过铁钳来夹取放置锻件,非常不顺手;面对这类轻薄型锻件时,夹取变得更加困难,难以操作的同时还存在安全隐患,马虎下很容易造成安全事故,十分危险;而且由于锻件过薄,置于切边模上时定位空间有限,极易放歪,导致切边不均匀、有残留,严重影响产品外观。

3、因此,上述问题是在对上述轻薄类锻件生产过程中应当予以考虑并解决的问题。

技术实现思路

1、针对以上问题,本发明的目的在于提供一种新的切边工艺,使得面对此类薄且轻的锻件时,能够更快更好更安全的完成切边工序;解决员工操作困难,产品外观不达标的问题。

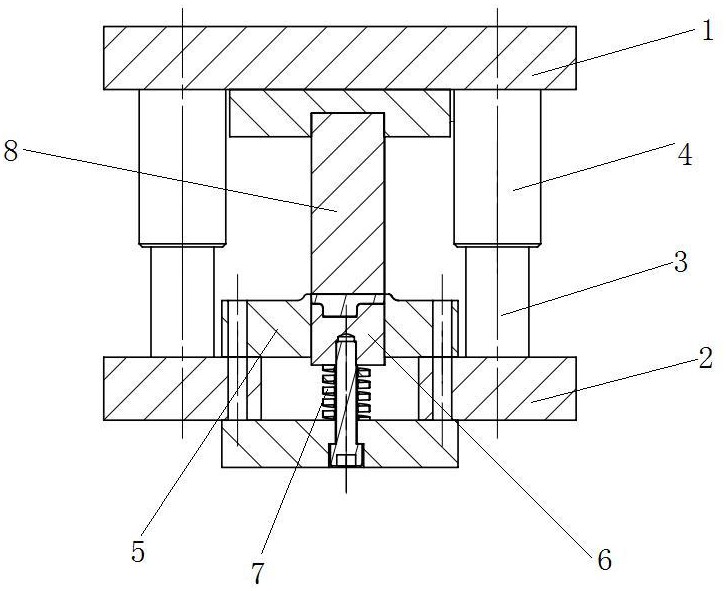

2、为解决上述技术问题,本发明采用的技术方案是,一种轻薄型锻件的锻造工艺,具体包括如下步骤:下料→加热→镦粗→终锻→切边→热处理→喷丸→检验→入库,所述切边工序采用冷切边工艺,进行冷切边时,采用冷切边模具对锻件进行校正,所述冷切边模具的中心设有定位型腔,所述定位型腔的中部设有模芯,所述模芯的底部设有复位弹簧,锻件在转移过程中通过磁吸设备对其进行抓取。。

3、本发明的进一步改进在于:所述切边工序是将终锻件放置到冷切边模具内进行的,所述冷切边模具包括上模板和下模板,所述下模板的上方设有导柱,所述上模板的下方设有和所述导柱对应的导套。

4、本发明的进一步改进在于:所述定位型腔通过螺栓固定在所述下模板上,所述上模板下方设有和所述模芯对应的切边冲头。

5、本发明的进一步改进在于:所述导套和所述导柱之间的间隙不大于0.1mm。

6、本发明的进一步改进在于:所述切边工序中,切边间隙为0.1mm。

7、本发明的进一步改进在于:加热工序中,加热温度为1100-1200℃。

8、本发明的进一步改进在于:喷丸工序中,将切边后的锻件依次进行打磨和喷丸,所述打磨包括圆磨和倒角打磨,通过喷丸对其表面进行处理得到成品工件后进入下一道工序。

9、本发明的进一步改进在于:终锻工序中,去除预锻坯件表面氧化皮,将其放入终锻模腔内,进行锤打,得到终锻件。

10、本发明的进一步改进在于:在热处理工序后对锻件进行渗硫处理。

11、与现有技术相比,本发明的有益效果是:本发明更改了传统的切边工艺,采用冷切边工艺,并设置定位型腔,使得面对薄且轻的锻件时,能够更快更好更安全的完成切边工序,防止其放歪,使得产品的切边残留问题得到了彻底解决,切边更均匀,残留被完全切除,而且切口顺滑无毛刺,外观质量非常好;且将热切边改为冷切边,被烫伤的风险也被可以有效避免;同时使用磁吸设备辅助生产进行抓取放置锻件,解决员工操作困难的问题,降低因操作不当而导致的事故风险,提高生产效率的同时,进一步增强了生产的安全性,该工艺适用于轻薄型锻造件,适合于广泛推广使用。

技术特征:1.一种轻薄型锻件的锻造工艺,具体包括如下步骤:下料→加热→镦粗→终锻→切边→热处理→喷丸→检验→入库,其特征在于:所述切边工序采用冷切边工艺,进行冷切边时,采用冷切边模具对锻件进行校正,所述冷切边模具的中心设有定位型腔,所述定位型腔的中部设有模芯,所述模芯的底部设有复位弹簧,锻件在转移过程中通过磁吸设备对其进行抓取。

2.如权利要求1所述的轻薄型锻件的锻造工艺,其特征在于:所述切边工序是将终锻件放置到冷切边模具内进行的,所述冷切边模具包括上模板和下模板,所述下模板的上方设有导柱,所述上模板的下方设有和所述导柱对应的导套。

3.如权利要求2所述的轻薄型锻件的锻造工艺,其特征在于:所述定位型腔通过螺栓固定在所述下模板上,所述上模板下方设有和所述模芯对应的切边冲头。

4.如权利要求1所述的轻薄型锻件的锻造工艺,其特征在于:所述导套和所述导柱之间的间隙不大于0.1mm。

5.如权利要求1所述的轻薄型锻件的锻造工艺,其特征在于:所述切边工序中,切边间隙为0.1mm。

6.如权利要求1所述的轻薄型锻件的锻造工艺,其特征在于:加热工序中,加热温度为1100-1200℃。

7.如权利要求1所述的轻薄型锻件的锻造工艺,其特征在于:喷丸工序中,将切边后的锻件依次进行打磨和喷丸,所述打磨包括圆磨和倒角打磨,通过喷丸对其表面进行处理得到成品工件后进入下一道工序。

8.如权利要求1所述的轻薄型锻件的锻造工艺,其特征在于:终锻工序中,去除预锻坯件表面氧化皮,将其放入终锻模腔内,进行锤打,得到终锻件。

9.如权利要求1所述的轻薄型锻件的锻造工艺,其特征在于:在热处理工序后对锻件进行渗硫处理。

技术总结本发明公开了一种轻薄型锻件的锻造工艺,具体包括如下步骤:下料→加热→镦粗→终锻→切边→热处理→喷丸→检验→入库,其特征在于:所述切边工序采用冷切边工艺,进行冷切边时,采用冷切边模具对锻件进行校正,所述冷切边模具的中心设有定位型腔,所述定位型腔的中部设有模芯,所述模芯的底部设有复位弹簧,且锻件在转移过程中通过磁吸设备对其进行抓取,采用冷切边工艺,使得产品的切边残留问题得到了彻底解决,残留被完全切除;且将热切边改为冷切边,被烫伤的风险也被可以有效避免;同时使用磁吸设备辅助生产进行抓取放置锻件,解决员工操作困难的问题,降低因操作不当而导致的事故风险,提高生产效率的同时,进一步增强了生产的安全性。技术研发人员:蒋波,樊国锋受保护的技术使用者:常州利腾机械有限公司技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/316107.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表