一种复合型铜钴基催化剂及其制备方法和应用与流程

- 国知局

- 2024-10-15 10:05:00

本发明涉及催化材料制备,尤其涉及一种复合型铜钴基催化剂及其制备方法和应用。

背景技术:

1、由于全球石油能源的迅速减少和人们环境保护意识的逐渐提高,可持续能源的开发和工业生产清洁化得到了广泛重视。大力推动煤炭资源的清洁高效利用技术,推动能源结构的优化,是保障能源安全和经济社会可持续发展的重要途径。近年来,以天然气利用为基础的c1化学发展蓬勃,其中,在合成气转化的过程中,除了通过费托合成反应直接制燃油、烯烃等,还可通过一步反应制备高级醇(碳数为两个或更多碳数的醇)。高级醇在燃料添加剂、洗涤剂、润滑油、医药中间体领域具有广泛的应用,因此,大力发展合成气一步制高级醇具有广阔的前景。

2、目前,应用于合成气直接制高级醇的催化剂主要有四种,分别为改性cu基催化剂、改性费托催化剂、mo基催化剂、rh基催化剂,其中,rh基催化剂由于价格昂贵,难以实现工业化,阻碍了其进一步发展;mo基催化剂,醇产物以甲醇为主,且其水煤气变换活性较高,co2选择性较高。而对于改性费托fe基催化剂,同样存在水煤气变换活性较高的问题。为了降低成本,提高催化剂的醇选择性,研究人员通过选择合适的双金属作为活性中心制成双金属催化剂,但是,由于双金属催化剂存在分散不均匀,容易导致双金属相互作用效应减弱的问题,影响催化剂反应性能的进一步提高。

技术实现思路

1、针对现有合成气直接制高级醇的催化剂存在的价格昂贵、高级醇选择性差、以及催化活性较低等问题,本发明提供一种复合型铜钴基催化剂及其制备方法和应用。通过碱金属、铜基cof催化剂和co基水滑石催化剂相结合,使得制备得到的催化剂具有优异的合成气制高级醇活性、选择性和稳定性,且制备成本低,操作简单,具有很好的实际应用价值。

2、为解决上述技术问题,本发明实施例提供的技术方案是:

3、第一方面,本发明提供一种复合型铜钴基催化剂的制备方法,包括如下步骤:

4、步骤a,将钴源溶于水中,得钴源溶液;向所述钴源溶液中加入铝源和沉淀剂,反应,将反应产物加入第一有机溶剂中,分散,固液分离,干燥,钴铝水滑石;

5、步骤b,将所述钴铝水滑石和铜源分散于第二有机溶剂中,得分散液;将有机配体溶于第三有机溶剂中,得有机连接剂溶液;将所述有机连接剂溶液加入所述分散液中,混合均匀,反应,固液分离,洗涤,干燥,得cu-cof/钴铝水滑石复合催化剂;

6、步骤c,将所述钴铝水滑石/cu-cof复合催化剂浸渍至碱金属盐水溶液中,干燥,焙烧,得复合型铜钴基催化剂。

7、钴基催化剂在合成气转化中主要催化产生烃类物质的生成,将其应用于合成气转化为醇的反应中需要添加其他组分对其进行修饰,但是,多组分的分散度以及之间的相互作用对催化剂性能的提升有显著影响。

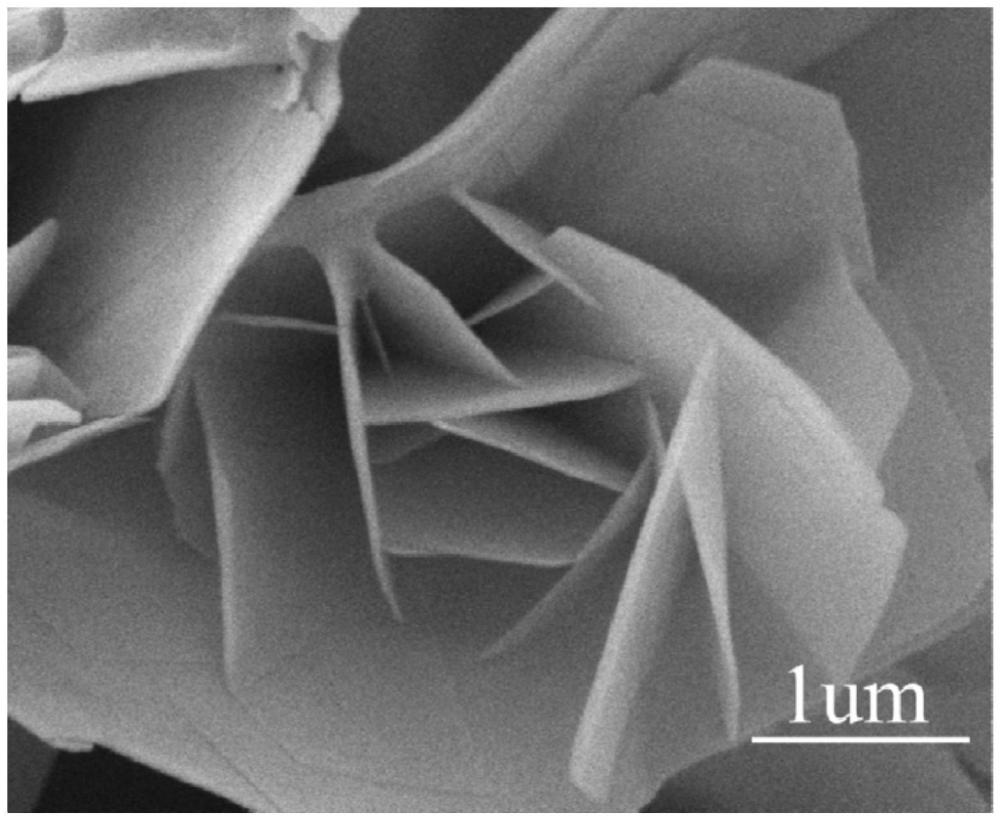

8、相对于现有技术,本发明提供的复合型铜钴基催化剂的制备方法,利用沉淀法制备得到coal-ldh,并将其分散于有机溶剂中,防止ldh材料的高度聚集或重叠,从而有利于ldh材料大量活性位点的暴露;然后利用原位生长法在特定溶剂中,使cu-mof均匀生长在coal-ldh片层结构上,并浸渍碱金属,通过coal-ldh、cu-mof和碱金属多活性中心的协同作用,显著提高了催化剂的催化活性,同时,ldh和mof材料的复合,其大的比表面积为金属活性位点的均匀分散提供了有利条件,并且该该材料丰富的孔道结构,也有利于原料和产物的传质过程,从而有利于反应速率的提升;除此之外,以mof材料和ldh材料的形式引入cu和co,后续通过浸渍引入碱金属,不但提高了金属的分散性,使得多组分的相互作用适中,还可使各活性组分均匀稳定地固载于催化剂体系中,提高催化剂结构和性能的稳定性。

9、通过本发明提供的上述制备方法,可制备得到多组分均匀分散的复合型铜钴基催化剂,通过mo、cu、碱金属多个活性中心的协同作用,显著提高了催化剂的活性,且催化剂的制备方法简单,无需高温高压等条件,适合大规模工业化制备和应用;将其应用于催化合成气转化为高级醇的反应中,表现出较高的醇类选择性,为催化合成气转化为高级醇提供了一种性能优异的催化材料。

10、进一步地,步骤a中,所述钴源为氯化钴、乙酸钴、硝酸钴或硫酸钴中至少一种。

11、进一步地,步骤a中,所述铝源为氯化铝、硝酸铝或硫酸铝中至少一种。

12、进一步地,步骤a中,所述沉淀剂为氢氧化钾、碳酸钾、碳酸氢钾、碳酸钠、碳酸氢钠或尿素中至少一种。

13、进一步地,步骤a中,所述第一有机溶剂为甲醇、乙醇、丙酮或n,n-二甲基甲酰胺中至少一种。

14、进一步地,步骤a中,所述钴源溶液的浓度为0.01mol/l-0.20mol/l。

15、进一步地,步骤a中,所述钴源中co与铝源中al的摩尔比为1:1-1:10。

16、进一步地,步骤a中,所述沉淀剂与钴源中co的摩尔比为1:1-10:1。

17、进一步地,步骤a中,所述反应的温度为50℃-100℃,反应时间为24h-48h。

18、需要说明的是,步骤a中沉淀反应结束后冷却至室温,进行固液分离,并用去离子水洗涤至中性以后,再分散至第一有机溶剂中。

19、进一步地,步骤a中,所述反应产物与第一有机溶剂的比例为0.01g:1ml-0.05g:1ml。

20、进一步地,步骤a中,所述分散的具体步骤为:先超声处理5min-60min,然后搅拌30min-120min。

21、优选的第一有机溶剂及分散方式,可将钴铝水滑石充分剥离成片层结构,避免钴铝水滑石材料的高度聚集或重叠,从而避免大量化学反应位点的掩盖,增加反应活性位点。

22、示例性的,步骤a中,所述干燥可采用以下干燥方式中的一种:鼓风干燥、真空干燥、低温冷冻干燥、微波干燥或co2超临界干燥。优选真空冷冻干燥。

23、示例性的,真空冷冻干燥温度为-90℃-0℃,真空度为10mtorr-100mtorr以下,干燥时间为10h-48h。

24、优选的干燥方式有利于保持催化剂中多组分的结构完整性和价态稳定性。

25、进一步地,步骤b中,所述铜源为硫酸铜、硝酸铜、乙酸铜或氯化铜至至少一种。

26、进一步地,步骤b中,所述第二有机溶剂为甲醇、乙醇、丙酮或n,n-二甲基甲酰胺中至少一种。

27、优选的第二有机溶剂,可使cu-mof材料在钴铝水滑石片层上原位生长的过程中均匀形成,避免复合材料的聚集,提高复合材料的比表面积。

28、进一步地,步骤b中,所述第三有机溶剂为甲醇、乙醇、丙酮或n,n-二甲基甲酰胺中至少一种。

29、进一步地,步骤b中,所述有机连接剂为对苯二甲酸或均苯三甲酸中的一种或两种。

30、进一步地,步骤b中,所述钴铝水滑石中co与铜源中cu的摩尔比为1:1-5:1。

31、进一步地,步骤b中,所述分散液中铜源的浓度为0.1mol/l-1.0mol/l。

32、进一步地,步骤b中,所述有机连接剂溶液的浓度为1.0mol/l-10mol/l。

33、进一步地,步骤b中,所述铜源中cu与有机连接剂的摩尔比为1:1-1:4。

34、进一步地,步骤b中,所述反应具体步骤为:先于10℃-30℃反应10min-60min,再于50℃-100℃反应5h-24h。

35、优选的反应条件,可使得cu-mof均匀生长在coal-ldh片层结构上,提高复合材料结构的稳定性。

36、示例性的,步骤b中,所述干燥可采用以下干燥方式中的一种:鼓风干燥、真空干燥、低温冷冻干燥、微波干燥或co2超临界干燥。优选co2超临界干燥。

37、示例性的,步骤b中,所述洗涤采用的洗涤剂可选自甲醇、乙醇、丙酮或n,n-二甲基甲酰胺中至少一种。

38、进一步地,步骤c中,所述浸渍的温度为10℃-30℃,浸渍时间为2h-3h。

39、示例性的,步骤c中,采用等体积浸渍法。

40、示例性的,步骤c中,将碱金属盐溶液逐滴滴加至钴铝水滑石/cu-cof复合催化剂中,滴加过程进行搅拌,滴加时间为2h-3h。

41、进一步地,步骤c中,所述碱金属盐中金属元素与钴铝水滑石/cu-cof复合催化剂的质量比为0.01:1-0.1:1。

42、进一步地,所述碱金属盐为na、k、cs对应的硝酸盐、硫酸盐、碳酸盐或乙酸盐。优选的,所述碱金属为cs对应的硝酸盐、硫酸盐等。

43、优选的浸渍条件,有利于使碱金属均匀负载在钴铝水滑石/cu-cof复合催化剂上,且选择碱金属与co、cu协同,可使催化剂具有优异的co/h2合成气制高级醇的催化活性和选择性。

44、进一步地,步骤c中,所述焙烧的温度为300℃-500℃,焙烧时间为2h-8h,升温速率为1℃/min-10℃/min。

45、优选的焙烧条件,有利于各活性组分保持较高的分散状态,避免活性组分流失,降低复合材料的聚集,从而有利于提高制备得到的催化剂的催化活性。

46、示例性的,步骤c中,焙烧设备可选择马弗炉或管式炉,本发明不做特殊限定。

47、第二方面,本发明还提供了一种复合型铜钴基催化剂,由上述任一项所述的复合型铜钴基催化剂的制备方法制备得到。

48、本发明制备得到的复合型铜钴基催化剂,具有优异的co/h2合成气制高级醇的催化活性、选择性和稳定性,且制备工艺简单,原料来源广泛,成本低廉,在合成气制高级醇领域中具有广阔的应用前景。

49、第三方面,本发明还提供了上述复合型铜钴基催化剂在合成气制备高级醇中的应用。

50、本发明通过将cu基mof催化剂和co基水滑石相结合,并引入碱金属,制成多金属催化剂,ldh和mof复合的结构,可提供更多的活性中心,且减少了活性中心的聚集,使活性中心分散的更均匀,通过co、cu和碱金属的协同作用,有效提高了复合催化剂的低温加氢活性,且水煤气变换活性较低,产物中co2选择性较低,同时,对高级醇的生成具有明显的促进作用,在合成气制高级醇的工业化应用中表现出巨大的应用潜力。

51、第四方面,本发明还提供了一种合成气制高级醇的方法,包括如下步骤:

52、向固定床反应管底部加入石英棉和碳化硅,然后填装所述的复合型铜钴基催化剂和碳化硅颗粒的混合颗粒,通入合成气进行反应,得高级醇。

53、进一步地,所述合成气为摩尔比1:1-2:1的h2和co,反应温度为200℃-300℃,反应压力为1.5mpa-6.0mpa,空速为2000ml·gcat-1·h-1-8000ml·gcat-1·h-1。

54、优选的,所述合成气为摩尔比2:1的h2和co,反应温度为220-270℃,反应压力为3.0mpa-6.0mpa,空速为2000ml·gcat-1·h-1-6000ml·gcat-1·h-1。

55、进一步地,反应管底部加入的碳化硅颗粒的粒径为10-30目。

56、进一步地,与复合型铜钴催化剂混合用的碳化硅颗粒的粒径为80-100目。

57、更进一步地,80-100目碳化硅颗粒的体积是负载型碳化钼催化剂质量的3倍,其中,体积的单位是毫升,质量的单位是克。

58、本发明提供的复合型铜钴基催化剂中各活性组分均保持较高的分散状态,活性组分之间相互作用适中,且活性组分与载体的结合力较高,在催化过程中活性组分不易流失,通过多种活性组分的协同作用,实现了温和条件下高效活化转化合成气制高级醇的目的,工业化应用前景高,具有较高的实用价值。

本文地址:https://www.jishuxx.com/zhuanli/20241015/316372.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表