一种可循环利用的高强PET吸塑包装盒成型工艺的制作方法

- 国知局

- 2024-10-15 10:04:48

本发明涉及pet吸塑,具体涉及一种可循环利用的高强pet吸塑包装盒成型工艺。

背景技术:

1、pet是一种可回收利用的塑料材料,通过适当的回收和再生工艺,可以将废弃的pet制品重新加工成新的pet制品,实现资源的有效再利用。pet的可回收性为其作为吸塑包装盒材料提供了基础。为了提高pet材料的强度和刚度,研究人员和企业进行了大量的研发工作,通过添加增强剂、改变材料配方和优化生产工艺等手段,实现了高强度pet材料的制备,为制造高强度pet吸塑包装盒提供了技术支撑。吸塑成型技术是一种常用的塑料加工方法,通过加热塑料片材至软化温度,然后负压吸附在模具表面成型。随着工艺的不断改进和发展,吸塑成型技术已经成熟,并在各种塑料制品的生产中得到广泛应用。随着环保意识的增强和可持续发展理念的普及,包装行业对于可回收利用和环保材料的需求日益增加。开发可循环利用的高强度pet吸塑包装盒,符合包装行业的可持续发展需求,有助于减少塑料废弃物对环境造成的影响。针对可循环利用的pet吸塑包装盒,需要优化加工工艺,包括原料的回收和再生利用、生产过程的节能减排、产品结构的设计优化等方面,以实现循环利用的最大化和资源的最大化利用。可循环利用的高强度pet吸塑包装盒成型工艺的背景技术涉及pet材料的可回收性、高强度pet材料的研发、吸塑成型技术的发展、包装行业的可持续发展需求以及循环利用的加工工艺优化等多个方面。

2、例如申请号cn202311064543.5的中国授权专利《一种医用吸塑包装盒及其生产工艺》,包括:s1、备料软化;s2、上料成型;s3、冷却定型;s4、检测;s5、拆模;s6、剪裁成型;所述检测设备包括用于对包装盒硬度进行测试的测试装置以及用于校准所述测试装置精度的校准装置。本申请具有对包装盒冷却成型硬度进行检测的效果。

3、上述现有技术虽然有一定进步性,但是针对可循环利用的高强pet包装盒的吸塑工艺没有很贴切具体的技术指标。

4、鉴于以上情况,为了克服上述技术问题,本发明设计了一种可循环利用的高强pet吸塑包装盒成型工艺,解决了上述技术问题。

技术实现思路

1、本发明要实现的技术目的是:针对可循环利用的高强pet包装盒设计一种吸塑成型工艺,以保证可循环利用的高强pet包装盒的强度、硬度、耐冲击性,并降低生产成本。

2、为了实现上述的技术目的,本发明提供如下技术方案:

3、本发明提供的一种可循环利用的高强pet吸塑包装盒成型工艺,所述工艺包括以下步骤:

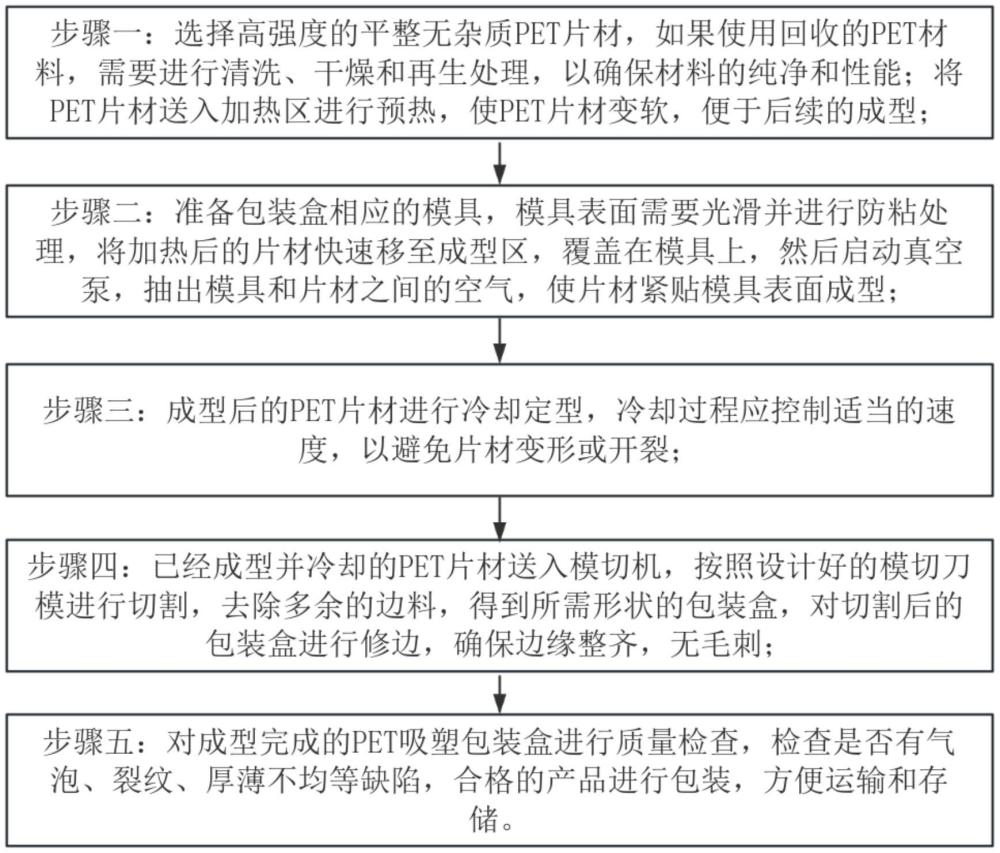

4、步骤一:选择高强度的平整无杂质pet片材,如果使用回收的pet材料,需要进行清洗、干燥和再生处理,以确保材料的纯净和性能;将pet片材送入加热区进行预热,使pet片材变软,便于后续的成型;

5、步骤二:准备包装盒相应的模具,模具表面需要光滑并进行防粘处理,将加热后的片材快速移至成型区,覆盖在模具上,然后启动真空泵,抽出模具和片材之间的空气,使片材紧贴模具表面成型;

6、步骤三:成型后的pet片材进行冷却定型,冷却过程应控制适当的速度,以避免片材变形或开裂;

7、步骤四:已经成型并冷却的pet片材送入模切机,按照设计好的模切刀模进行切割,去除多余的边料,得到所需形状的包装盒,对切割后的包装盒进行修边,确保边缘整齐,无毛刺;

8、步骤五:对成型完成的pet吸塑包装盒进行质量检查,检查是否有气泡、裂纹、厚薄不均等缺陷,合格的产品进行包装,方便运输和存储。

9、优选的,所述步骤一种的pet片材的厚度选用在0.2mm到1.5mm之间的片材,且pet片材的ra值设置为0.1-1.0μm之间。

10、优选的,所述步骤一种的pet片材的材料设置为聚对苯二甲酸乙二酯、增强剂、抗氧化剂、光稳定剂、润滑剂和色母粒混合制成。

11、优选的,所述步骤一中的pet片材的原材料比例设置如下:

12、聚对苯二甲酸乙二酯:80%至90%,

13、增强剂:约5%至15%,

14、抗氧化剂:0.1%至1%,

15、光稳定剂:0.1%至1%,

16、润滑剂:0.1%至1%

17、色母粒(可选):根据需要添加,占比不超过总量的5%。

18、优选的,所述增强剂设置为玻璃纤维、碳纤维或芳纶纤维,以及使用以上三种材料任意比例混合而成的材料。

19、优选的,磷酸三丁酯、硫醚羟基胺和二羟基二苯胺,以及使用以上三种材料任意比例混合而成的材料。

20、优选的,所述润滑剂使用硬脂酸钙、硬脂酸锌以及使用以上两种材料任意比例混合而成的材料。

21、优选的,所述步骤一中的预加热温度设置为120-160℃。

22、优选的,所述步骤二中的模具材料设置为铝合金或硬质塑料。

23、优选的,所述步骤四中的冷却方式可以是自然冷却或强制冷却,强制冷却可以使用风冷或水冷。

24、本发明的有益效果如下:

25、1.本发明将吸塑工艺中模具和片材之间进行快速分离,快速分离模具和片材可以缩短生产周期,减少生产节拍,从而提高生产效率。工艺流程中的瓶颈点得以解决,生产线的吞吐量得以提升。通过快速分离模具和片材,可以减少等待时间和生产周期,降低生产成本。减少了非生产时间的浪费,提高了生产线的利用率,降低了制造成本。快速分离模具和片材可以减少能耗,因为不需要额外的能量来等待模具和片材分离。这有助于节约能源,降低生产过程的环境影响。快速分离模具和片材可以减少模具的运行时间和磨损,延长模具的使用寿命,减少维护和更换成本。快速分离模具和片材可以减少工人与机器的接触时间,降低意外伤害的风险,提高操作安全性。

26、2.本发明提出一种新的高强度pet吸塑包装盒的原材料配比方式,通过优化原材料配比,可以调整材料的物理和机械性能,例如提高强度、硬度、耐冲击性等,从而增强吸塑包装盒的结构强度和稳定性。合理的原材料配比可以降低生产成本,例如通过优化填料、增强剂等添加量,减少原材料的使用量,降低材料采购成本。优化的原材料配比可以改善材料的流动性、熔融性和成型性,有助于提高吸塑工艺的稳定性和成型效率,减少生产过程中的废品率。通过精确控制原材料配比,可以保证吸塑包装盒的产品质量稳定性,减少产品缺陷和质量问题,提升产品的整体品质。合理的原材料配比可以降低对环境的影响,例如减少不必要的添加剂使用、提高材料回收利用率等,有助于提升吸塑包装盒的环保性能。通过优化原材料配比,可以获得具有特定性能和特点的高强度pet材料,拓展吸塑包装盒的应用领域,满足不同行业和客户的需求。

技术特征:1.一种可循环利用的高强pet吸塑包装盒成型工艺,其特征在于,所述工艺包括以下步骤:

2.根据权利要求1所述的一种可循环利用的高强pet吸塑包装盒成型工艺,其特征在于:所述步骤一种的pet片材的厚度选用在0.2mm到1.5mm之间的片材,且pet片材的ra值设置为0.1-1.0μm之间。

3.根据权利要求1所述的一种可循环利用的高强pet吸塑包装盒成型工艺,其特征在于:所述步骤一种的pet片材的材料设置为聚对苯二甲酸乙二酯、增强剂、抗氧化剂、光稳定剂、润滑剂和色母粒混合制成。

4.根据权利要求3所述的一种可循环利用的高强pet吸塑包装盒成型工艺,其特征在于:所述步骤一种的pet片材的原材料比例设置如下:

5.根据权利要求3所述的一种可循环利用的高强pet吸塑包装盒成型工艺,其特征在于:所述增强剂设置为玻璃纤维、碳纤维或芳纶纤维,以及使用以上三种材料任意比例混合而成的材料。

6.根据权利要求3所述的一种可循环利用的高强pet吸塑包装盒成型工艺,其特征在于:磷酸三丁酯、硫醚羟基胺和二羟基二苯胺,以及使用以上三种材料任意比例混合而成的材料。

7.根据权利要求3所述的一种可循环利用的高强pet吸塑包装盒成型工艺,其特征在于:所述润滑剂使用硬脂酸钙、硬脂酸锌以及使用以上两种材料任意比例混合而成的材料。

8.根据权利要求1所述的一种可循环利用的高强pet吸塑包装盒成型工艺,其特征在于:所述步骤一种的加热温度设置为120-160℃。

9.根据权利要求1所述的一种可循环利用的高强pet吸塑包装盒成型工艺,其特征在于:所述步骤二中的模具材料设置为铝合金或硬质塑料。

10.根据权利要求1所述的一种可循环利用的高强pet吸塑包装盒成型工艺,其特征在于:所述步骤四中的冷却方式可以是自然冷却或强制冷却,强制冷却可以使用风冷或水冷。

技术总结本发明涉及PET吸塑技术领域,具体涉及一种可循环利用的高强PET吸塑包装盒成型工艺,通过优化原材料配比,可以调整材料的物理和机械性能,例如提高强度、硬度、耐冲击性等,从而增强吸塑包装盒的结构强度和稳定性。合理的原材料配比可以降低生产成本,例如通过优化填料、增强剂等添加量,减少原材料的使用量,降低材料采购成本。优化的原材料配比可以改善材料的流动性、熔融性和成型性,有助于提高吸塑工艺的稳定性和成型效率,减少生产过程中的废品率。技术研发人员:李广涛受保护的技术使用者:苏州同舟包装有限公司技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/316362.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种塑料盖模具的制作方法

下一篇

返回列表