一种上流式加氢反应装置和上流式加氢方法与流程

- 国知局

- 2024-10-21 14:21:21

本发明属于加氢,具体地涉及一种上流式加氢反应装置及上流式加氢方法。

背景技术:

1、在加氢技术中,根据固定床加氢反应器的进料方向,可以分为上流式(下进料)和下流式(上进料)两种形式,其中的上流式固定床反应器在加氢过程中具有一定的优势。如在气-液-固催化加氢反应过程中气液物料并流向上运动使催化剂床层膨胀,增加床层的空隙率,避免催化剂床层的堵塞,延长催化剂使用寿命和装置运行周期;另一方面,上流式反应形式基于气体的扩散方向与物料流动方向一致,更不容易发生气体积聚、局部过剩等问题,从而与滴流床相比反应过程更加均匀,反应热及局部热点更易于控制,有利于控制副反应,使反应过程的转化率和选择性更高;此外,上流式加氢反应器基于是以液体为连续相、气体为分散相,可以采用微气泡来强化催化加氢传质过程,即将气体由毫米级尺寸破碎为纳/微米级尺寸,大幅增大传质比表面积从而是吸纳传质过程强化的目的。

2、cn113262725 a提出了一种上流式加氢反应器,该反应器包括筒体和连接于反应器筒体的内壁的至少1个气液分布装置,反应器筒体的上下两端分别为出口端和入口端,当气液分布装置的数量大于或等于2时,多个气液分布装置由下至上设置于入口端及出口端之间;每个气液分布装置均包括气液分布盘及位于其上方的支撑格栅,支撑格栅的表面连接有多个朝下支出的支撑梁,多个支撑梁与支撑格栅之间形成多个独立区域,支撑梁支出的端部与气液分布盘之间具有用作气液均布空间的间隙以使气液在气液均布空间混合后再进入独立区域。该上流式反应器只是常规固定床反应器结构,将反应器内分为1个或多个催化剂床层,床层间设置分布器,不适合于放热集中、易产生局部热点或那些对反应物料停留时间要求比较严格的反应过程。

3、 cn103570650a提出了一种顺酐加氢连续生产丁二酸酐联产丁二酸的工艺流程,该方法采用两级加氢反应器进行,一级加氢反应器为氢气和反应液下进上出的固定床反应器,二级加氢反应器时氢气和反应液均上进下出的滴流床反应器,采用外循环撤热的方式,将反应热移出,目的是控制整个反应器的平均操作温度,使反应器内温度均衡。该方法中,一级反应器采用氢气和反应液并流向上的流动方式,基于顺酐加氢反应放热量大的特殊性,采用常规技术无法保证物料混合均匀和分布均匀,无法保证反应均匀和解决局部热点的问题;而二级反应器采用并流向下的固定床反应器流动方式,更加无法保证及时带走反应热、解决局部热点的问题。

4、cn113877488a提出了一种基于管式微孔介质发泡机理的上流式加氢反应装置,包括外筒体,所述外筒体上端设置排气管、下端设置有原料油进料管;所述外筒体内部通过支撑板设置多个管式微孔发泡反应器,所述外筒体底部设置有储氢室和液体分布器,所述储氢室通过外筒体侧壁的进气管与外界连通供氢气进入,并向管式微孔发泡反应器内提供氢气。该方法主要是通过设置氢气腔室和微孔管,用来均匀增加油品中氢气含量、加快氢气溶解速度,用于改善液相加氢效果。同样地,该方法无法保证及时带走反应热、解决局部热点等问题。

技术实现思路

1、针对现有技术的不足,本发明公开了一种上流式加氢反应装置和上流式加氢方法,通过串联的轴径向反应器发生上流式加氢反应,强化物料在反应过程中的对流传质及传热扩散,实现反应过程中的温度均匀性,解决反应过程集中放热、产生局部热点、催化剂易结焦等问题,提高加氢反应转化率和选择性,延长催化剂使用寿命。

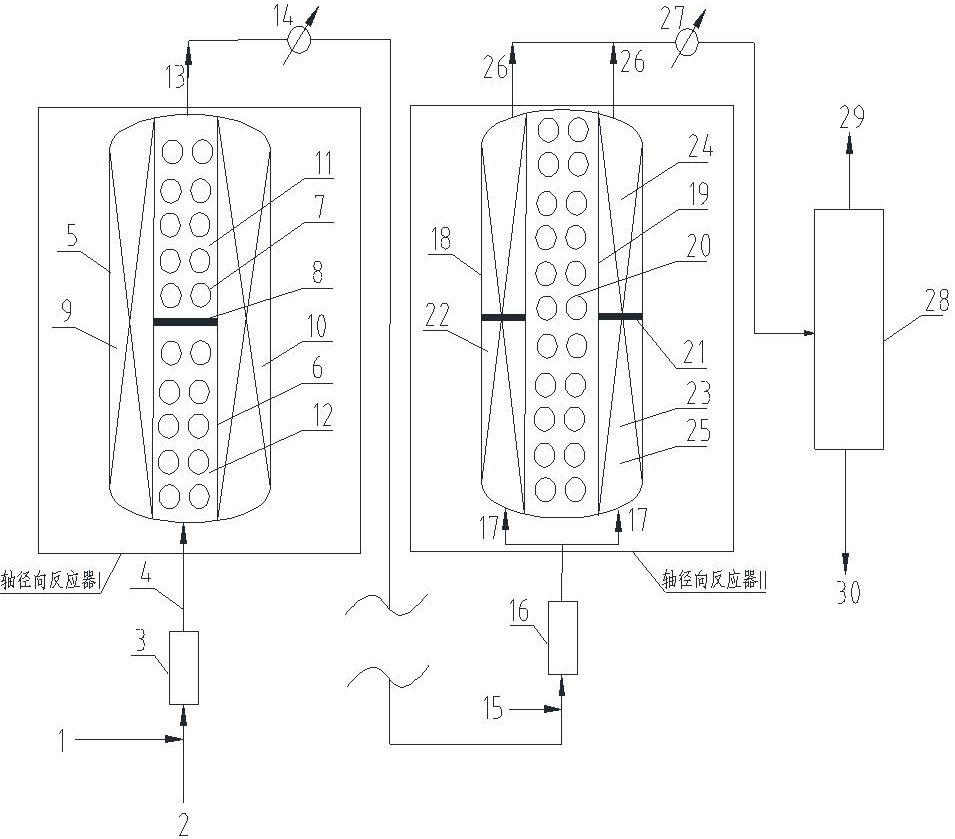

2、本发明的上流式加氢反应装置,包括 轴径向反应器i和轴径向反应器ii,轴径向反应器i包括反应筒i和中心管i,二者同轴设置,反应筒i和中心管i之间的环形区域为反应区i,反应筒i和中心管i通过中心管i表面上的开孔连通,中心管i设置隔板i,将中心管i分为上部和下部两个腔体,轴径向反应器i的中心管i底部设置进料口i,中心管i顶部设置出料口i;

3、轴径向反应器ii包括反应筒ii和中心管ii,二者同轴设置,反应筒ii和中心管ii为反应区ii,反应筒ii和中心管ii通过中心管ii表面上的开孔连通,反应区ii设置隔板ii,将反应区ii分为上部和下部两个环形腔体,轴径向反应器ii的反应区ii的底部设置进料口ii,反应筒ii的顶部设置出料口ii;轴径向反应器i的中心管顶部设置的出料口i与轴径向反应器ii的反应区ii底部设置进料口ii经管线连通;

4、上述的轴径向反应器i中,所述的进料口i与中心管i的下部腔体连通,出料口i与中心管i的上部腔体连通;轴径向反应器i的外壳顶部为上封头,底部为下封头;中心管i的内部设置的分隔板断面与中心管i的内壁固定焊接;中心管i的顶部和底部分别与上封头和下封头进行固定焊接。

5、上述的轴径向反应器ii中,进料口ii与反应区ii的下部腔体连通,出料口ii与反应区ii的上部腔体连通;轴径向反应器ii的外壳顶部为上封头,底部为下封头;轴径向反应器ii的环形区设置的隔板ii为环形分隔板,其中一侧端面与中心管ii的外壁固定焊接,另一端端面连接轴径向反应器ii的内壁固定焊接;中心管ii的顶部和底部分别与上封头和下封头进行固定焊接。

6、本发明的上流式加氢反应装置中,轴径向反应器i和轴径向反应器ii的高径比一般为0.5~10,轴径向反应器i和轴径向反应器ii的高径比可以相同或不同,优选轴径向反应器i的高径比大于轴径向反应器ii。

7、本发明的上流式加氢反应装置中,所述的中心管i和中心管ii上的开孔一般为均匀分布,开孔尺寸一般为设φ2~φ10,中心管i的开孔面积大于中心管ii的开孔面积,进一步优选中心管i的开孔面积比中心管ii的开孔面积高5%~30%。

8、本发明的上流式加氢装置中,所述的环形区域填装的加氢催化剂可以根据加氢过程的实际需要确定,如加氢饱和催化剂、加氢脱硫催化剂、加氢脱氮催化剂、加氢脱金属催化剂等等任意一种或多种类型。

9、本发明的上流式加氢装置中,所述的轴径向反应器的原料为氢气和液体进料的的混合物,其中液体进料为连续相,氢气为分散相,液体进料和氢气可以通过混合设备完成混合过程,混合设备可以采用静态混合器、溶气泵、机械搅拌设备、胶体磨、微孔板纳/微米氢分散组件、微气泡发生器、陶瓷膜纳/微米氢分散组件、微通道混合器等任意具有液液和/或气液混合功能的设备中的一种或多种。所述的液体进料和氢气的混合设备一般设置于每个轴径向反应器的进料口前。

10、本发明的上流式加氢装置中,进一步包括气液混合设备,气液混合设备设置于反应器进料口前,用于气、液原料的混合。所述的气液混合设备一般为静态混合器、溶气泵、机械搅拌设备、胶体磨、微孔板纳/微米氢分散组件、微气泡发生器、陶瓷膜纳/微米氢分散组件、微通道混合器等混合设备中的一种或多种。

11、本发明的上流式加氢装置中,进一步包括取热设备,用于对轴径向反应器i的反应出料进行取热,以及调节进入轴径向反应器ii的物料所需反应温度,如换热器或水冷器等。

12、本发明的上流式加氢装置中,进一步包括气液分离设备,用于将轴径向反应器ii的流出物进行气液分离,一般通过气液分离罐完成,分离罐顶部分离出气体,分离罐底部得到液相产物。

13、本发明的上流式加氢方法,包括如下内容:氢气与液体的混合反应进料经轴径向反应器i底部进料口i进入中心管i的下部腔体,经其表面的开孔径向扩散至反应区i,发生上流式加氢反应后,再经中心管i表面的开孔径向扩散至中心管i的上部腔体,由出料口i离开轴径向反应器i;轴径向反应器i的流出物由进料口ii进入轴径向反应器ii的反应区ii的下部腔体,由下而上发生部分加氢反应后,经中心管ii表面开孔径向扩散至中心管ii内,然后向上流动再经中心管ii表面开孔扩散至轴径向反应器ii反应区ii的上部腔体,继续发生加氢反应,反应产物由顶部出料口ii流出。最后一个轴径向反应器ii出料为反应产物,

14、本发明方法中,所述的氢气与液体的混合反应进料是以氢气为分散相、液体物料为连续相;氢气和液体的混合过程一般采用静态混合器、溶气泵、机械搅拌设备、胶体磨、微孔板纳/微米氢分散组件、微气泡发生器、陶瓷膜纳/微米氢分散组件、微通道混合器等混合设备中的一种或多种组合,优选氢气在液体中的分散尺寸为100nm~1000μm,有利于加氢反应过程的传质强化,从而实现更好的反应效果,减少反应停留时间或减少轴径向反应器数量。

15、本发明方法中,所述的液体物料为需要加氢的各种油品或化工原料,若为油品一般可以汽油、柴油、渣油、加氢裂化尾油、蒽油、煤焦油、蜡油、植物油、 脱沥青油、重整生成油以及多种类型的重劣质油品,如为化工原料可以为脂肪酸酯、醋酸酯等酯类,炔烃、炔醇、烯烃、烯醇、羧酸、醇、苯酐、醋酐、顺酐等酸酐类。

16、本发明方法中,轴径向反应器内的氢气(nm3/h)与液体进料(m3/h)的体积流量之比为3:1~1500:1,优选10:1~300:1。

17、本发明方法中,所述的轴径向反应器的加氢反应条件为:反应温度为40~450℃,优选50~350℃;反应压力一般为0.5~15.0mpa,优选1.0~6.0mpa;液时空速一般为0.5~20.0h-1,优选1.0~8.0h-1。

18、本发明方法中,所述的轴径向反应筒内装填加氢催化剂,其中的催化剂载体可以为sio2、al2o3、sio2- al2o3、tio2、活性炭或分子筛等中的一种或多种;催化剂形状可以为球形、条形、三叶草形、齿球形等中的一种,优选球形或齿球形催化剂。

19、本发明方法中,所述的轴径向反应器ii得到的气液混合物料,经气液分离得到的液体物料可以部分循环回轴径向反应器i和/或ii。

20、本发明方法的上流式加氢反应系统及加氢方法通过设置了串联的轴径向反应器i和ii,匹配反应前期的反应物浓度高、反应速率快、放热量大,而反应后期的反应物浓度低、反应速率慢、放热量小的反应过程特点,实现了反应过程中的温度均匀性,解决反应过程集中放热、产生局部热点、催化剂易结焦等问题,提高加氢反应转化率和选择性,延长催化剂使用寿命。

21、具有如下:(1)轴径向反应器i或ii的结构,均可以使反应物料在反应筒内发生上流式加氢反应过程中同时发生轴向和径向传质,有利于均匀反应热,解决反应放热集中、局部热点的问题,缓解催化剂的局部结焦;(2)轴径向反应器i或ii的结构,可以在反应过程中的任意时间使物料能够原位扩散至中心管,实现精准控制反应进程的目的,尤其对于反应物浓度高不易控制反应程度或对反应停留时间比较敏感的反应,可以有效且灵活控制反应进程;(3)轴径向反应器i的结构,在中心管i内设置了隔板,将中心管i分为上部腔体和下部腔体,不仅使物料可以发生轴向和径向传质扩散,而且可以通过调整隔板位置使物料逐渐与催化剂接触及离开催化剂表面,有利于使反应前期原料浓度较高的物料更加均匀缓和的发生反应,将反应热均匀释放至整个反应过程和反应器内;(4)轴径向反应器ii的结构,在反应区ii内设置了隔板,不仅使物料可以发生轴向和径向传质扩散,而且可以使物料在反应区ii的上部腔体和下部腔体停留适宜的时间,有利于使反应后期原料浓度较低的物料传质接触更加充分,即在反应热更加均匀的条件下达到高转化率,从而提高反应选择性。

本文地址:https://www.jishuxx.com/zhuanli/20241021/317838.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表