一种硝化反应装置和制备硝基苯的方法与流程

- 国知局

- 2024-10-21 14:23:37

本发明涉及化工反应器,具体涉及一种硝化反应装置和制备硝基苯的方法。

背景技术:

1、硝化反应体系在化学品生产中占据重要的地位,硝基苯是一种重要的化工原料和中间体,广泛用于生产医药、染料、农药、炸药、聚氨酯泡沫塑料等。目前国内硝基苯生产主要采用等温硝化釜,国外主要采用绝热硝化釜。而由于硝化反应放热量大、反应速度快,反应主要在两相界面进行,容易在反应釜内造成局部区域热量累积、传热受限而导致反应热失控事故。且目前苯硝化反应方法通常采用浓硫酸作为催化剂,一旦反应体系发生异常,温度偏高,硝基苯与浓硫酸将产生硝基苯磺酸类副产物,高温下会剧烈分解放热,热安全隐患严重。因此,苯硝化反应过程两相间的接触散热、副反应的控制是决定着反应“又快又好”的关键,即加快反应速率的同时避免热失控。

2、然而现有技术并没有解决反应体系传热受限,局部过热,副反应多,反应热失控的问题,因此,急需寻找新的途径加强反应体系换热,提高反应速率,控制副反应,有效抑制反应热失控。

技术实现思路

1、本发明的目的是为了克服现有技术存在的当前硝化反应器存在热量累积、传热受限而导致反应热失控的问题,提供一种硝化反应装置和制备硝基苯的方法,该装置和方法,可在不添加浓硫酸的情况下加强反应体系换热,提高反应速率,控制副反应,有效抑制反应热失控,从本质上改善了反应器内热量累积、反应失控风险的问题。

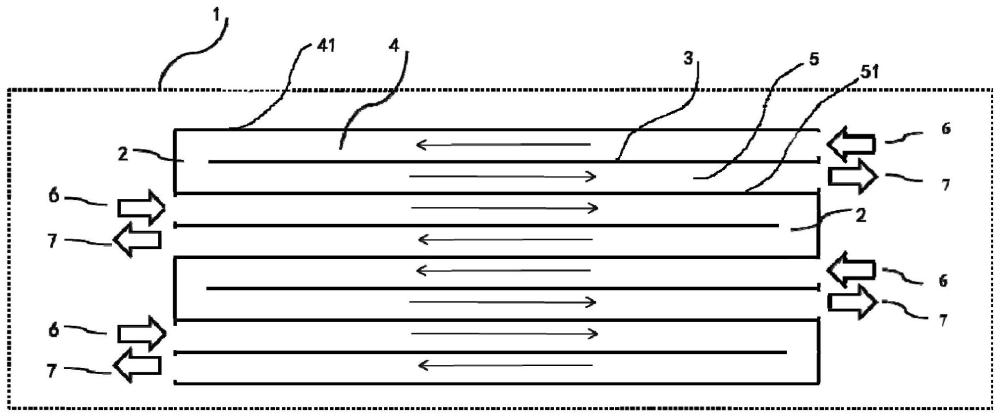

2、为了实现上述目的,本发明一方面提供一种硝化反应装置,该硝化反应装置包括反应腔体,所述反应腔体内设置有若干个反应通道,每个所述反应通道通过隔板隔成进料通道和出料通道,所述进料通道的首端设有进料口,所述出料通道的末端设有出料口,所述进料通道的末端和所述出料通道的首端相互连通。

3、优选地,所述隔板(3)为金属板。

4、优选地,所述隔板(3)为高硅不锈钢板或高硅铁板。

5、更优选地,所述隔板(3)为c4高硅不锈钢板。

6、优选地,所述反应腔体内设置的反应通道的个数为1~40个,优选为6~30个。

7、优选地,相邻两个所述反应通道的进料口设置方向相同或相邻两个所述反应通道的进料口设置方向相反。

8、优选地,若干个反应通道间隔设置或紧临设置。

9、优选地,每个所述反应通道包括进料通道腔壁和出料通道腔壁;相邻两个所述反应通道共用进料通道腔壁或出料通道腔壁;或相邻两个所述反应通道的所述进料通道腔壁和所述出料通道腔壁共用。

10、优选地,所述进料通道腔壁和所述出料通道腔壁为金属板;

11、优选地,所述进料通道腔壁和所述出料通道腔壁为高硅不锈钢板或高硅铁板。

12、更优选地,所述进料通道腔壁和所述出料通道腔壁为c4高硅不锈钢板。

13、优选地,所述隔板的厚度为10~200mm,优选为60~150mm。

14、优选地,所述反应腔体为长方形。

15、优选地,所述反应腔体的厚度为10~200mm,优选为60~150mm。

16、优选地,所述反应通道的长度为0.5~2m。

17、本发明第二方面提供了一种制备硝基苯的方法,该方法在前述第一方面所述的硝化反应装置中进行实施,该方法包括以下步骤:

18、s1、将苯和硝酸混合,并将得到的混合物料从所述进料口注入所述反应通道中进行反应;

19、s2、步骤s1得到的反应产物从所述出料口流出。

20、优选地,步骤s1中,苯和硝酸的用量的摩尔比为0.8~1.3:1,优选为1.1~1.2:1。

21、优选地,在步骤s1中,所述混合物料从所述进料口注入所述反应通道时所述混合物料的温度为5℃~30℃。

22、优选地,在步骤s1中,所述混合物料从所述进料口注入所述反应通道时的进料流量为300~1000g/h。

23、优选地,所述反应通道的长度为0.5~3m。

24、优选地,步骤s1还包括:将混合物料注入所述反应通道之前,将所述反应通道的温度预热至70-100℃,优选为80~90℃。

25、优选地,在步骤s2中,反应产物从所述出料口流出时所述出料口的温度为90~150℃,优选为120~150℃。

26、本发明提供的新型硝化反应装置为本质安全型苯硝化反应装置,该装置在一个反应通道中具有两条通道,可以使物料在两条通道中沿相反的方向进料和出料,物料沿相反方向流动可以加强进料、出料流体换热,并利用出料物流中的自身反应放热能量加热进料物流,节能降耗的同时使物料温度趋于均匀,从而在不需要加浓硫酸等催化剂的条件下能够提高反应速率,有效抑制反应热失控,控制副反应,从而提高反应产率,并且得到纯度较高的硝基苯产物。

27、同时设计物料在不同的反应通道中进行,可以防止局部区域反应失控而产生的中间产物及自由基对引发邻近反应通道内流体的进行反应,从而导致邻近反应通道内的反应不能有序稳定的进行。

技术特征:1.一种硝化反应装置,其特征在于,该硝化反应装置包括反应腔体(1),所述反应腔体(1)内设置有若干个反应通道(2),每个所述反应通道(2)通过隔板(3)隔成进料通道(4)和出料通道(5),所述进料通道(4)的首端设有进料口(6),所述出料通道(5)的末端设有出料口(7),所述进料通道(4)的末端和所述出料通道(5)的首端相互连通。

2.根据权利要求所述的硝化反应装置,其特征在于,所述隔板(3)为金属板;

3.根据权利要求1或2所述的硝化反应装置,其特征在于,所述反应腔体(1)内设置的反应通道(2)的个数为1~40个,优选为6~30个。

4.根据权利要求1-3中任意一项所述的硝化反应装置,其特征在于,相邻两个所述反应通道(2)的进料口(6)设置方向相同或相邻两个所述反应通道(2)的进料口(6)设置方向相反。

5.根据权利要求1-4中任意一项所述的硝化反应装置,其特征在于,若干个反应通道(2)间隔设置或紧临设置。

6.根据权利要求1-5中任意一项所述的硝化反应装置,其特征在于,每个所述反应通道(2)包括进料通道腔壁(41)和出料通道腔壁(51);

7.根据权利要求6所述的硝化反应装置,其特征在于,所述进料通道腔壁(41)和所述出料通道腔壁(51)为金属板;

8.根据权利要求1-6中任意一项所述的硝化反应装置,其特征在于,所述隔板(3)的厚度为10~200mm,优选为60~150mm。

9.根据权利要求1-7中任意一项所述的硝化反应装置,其特征在于,所述反应腔体(1)为长方形;

10.根据权利要求1-8中任意一项所述的硝化反应装置,其特征在于,所述反应通道(2)的长度为0.5~2m。

11.一种制备硝基苯的方法,其特征在于,该方法在权利要求1-9中任意一项所述的硝化反应装置中进行实施,该方法包括以下步骤:

12.根据权利要求10所述的方法,其特征在于,步骤s1中,苯和硝酸的用量的摩尔比为0.8~1.3:1,优选为1.1~1.2:1。

13.根据权利要求10或11所述的方法,其特征在于,在步骤s1中,所述混合物料从所述进料口(6)注入所述反应通道(2)时所述混合物料的温度为5℃~30℃;

14.根据权利要求10-12中任意一项所述的方法,其特征在于,所述反应通道(2)的长度为0.5~3m。

15.根据权利要求10-13中任意一项所述的方法,其特征在于,步骤s1还包括:将混合物料注入所述反应通道(2)之前,将所述反应通道(2)的温度预热至70-100℃,优选为80~90℃。

16.根据权利要求10-14中任意一项所述的方法,其特征在于,在步骤s2中,反应产物从所述出料口(7)流出时所述出料口(7)的温度为90~150℃,优选为120~150℃。

技术总结本发明涉及化工反应器技术领域,公开了一种硝化反应装置和制备硝基苯的方法。该硝化反应装置包括反应腔体,所述反应腔体内设置有若干个反应通道,每个所述反应通道通过隔板隔成进料通道和出料通道,所述进料通道的首端设有进料口,所述出料通道的末端设有出料口,所述进料通道的末端和所述出料通道的首端相互连通。该装置在一个反应通道中具有两条通道,可以使物料在两条通道中沿相反的方向进料和出料,物料沿相反方向流动可以加强进料、出料流体换热,并利用出料物流中的自身反应放热能量加热进料物流,节能降耗的同时使物料温度趋于均匀,从而在不需要加浓硫酸催化剂的条件下能够提高反应速率,有效抑制反应热失控,控制副反应,提高反应产率。技术研发人员:钱亚男,刘静如,贾学五,盛楠,孙峰,孙冰受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/317973.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表