一种TBC太阳能电池的制备方法与流程

- 国知局

- 2024-10-21 14:51:57

本发明涉及太阳能电池领域,尤其涉及一种tbc太阳能电池的制备方法。

背景技术:

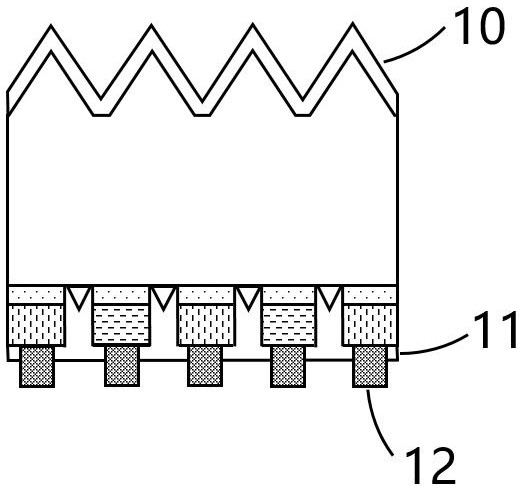

1、 ibc电池的中文名称为交叉指式背接触电池,该类电池的正面无金属栅线,正/背面以及对应的正负金属电极呈叉指状集成在电池的背面;这种独特结构避免了金属栅线电极对光线的遮挡(~3%),结合前背面均采用金字塔结构和抗反射层,最大程度地利用入射光,相较于perc、topcon等其他技术路线的太阳能电池可减少更多的光学损失,具有更高的短路电流,可有效提高光电转换效率。ibc电池主要通过结构的改变来提高转换效率,是一种较为纯粹的单面电池。作为后topcon+技术,tbc太阳能电池结合了topcon优异的隧穿氧化/掺杂多晶硅钝化接触结构技术,有望成为新一代量产电池。

2、 当前制备tbc太阳能电池通常需要在电池背面依次沉积p+-poly-si(≥ 200nm)、n+-poly-si(≥ 200 nm)再搭配对应激光开槽工艺所形成。例如,公开号为cn116845140a的中国专利公开了一种tbc太阳能电池的制备方法,包括:对硅片进行结构化处理和碱抛光、背面沉积第一隧穿siox层和第一多晶硅层、硼掺杂形成掩膜bsg层、第一次开槽并清洗、背面沉积第二隧穿siox层和第二多晶硅层、磷掺杂形成掩膜psg层、第二次开槽、清洗并同时双面制绒、背面沉积alox层、背面和正面分别沉积sinx减反射膜、进行丝网印刷、烧结和测试分选。该方案形成的tbc太阳能电池采用掩膜不与碱液反应的特性,再激光局部消融和湿化学清洗处理,修复激光损伤,还洗去激光消融时残留在表面的掺杂原子,同时对正面及背面开槽区域进行制绒,改善前表面钝化性能,增强长波段光响应,提高电池开路电压,从而可进一步提高电池转换效率。

3、但是在该类工艺中,由于硅片背面需要两次沉积poly-si,容易出现热应力分布不均,从而导致硅片翘曲、碎片等异常问题出现,影响产品性能,且良品率较低;同时沉积双层poly-si所需特气用量也大幅提高,增加了制备成本。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种tbc太阳能电池的制备方法,本发明通过单层i-poly-si层结合紫外激光氧化形成氧化阻挡层进行掺杂扩散来得到tbc太阳能电池,该方法全过程仅需一次i-poly-si沉积及一次激光开槽工艺,可有效提升产品的性能和良品率,并同时显著降低生产成本。此外,利用紫外激光氧化形成氧化阻挡层是一种简便、高效、低成本方式,有望大面积在产线运用。

2、本发明的具体技术方案为:一种tbc太阳能电池的制备方法,具体包括以下步骤:

3、s1、对硅片进行双面抛光。

4、 s2、在硅片背面依次沉积隧穿siox层、i-poly-si层。

5、 s3、采用紫外激光一次图形化氧化i-poly-si层表面,形成第一氧化阻挡层。图像化的第一氧化阻挡层和后续的第二氧化阻挡层是呈叉指状交错互补的,两者相加后刚好覆盖整个i-poly-si层。第一氧化阻挡层对应的是后续过程中n+-ploy-si(磷掺杂多晶硅)层对应的范围,其未阻挡的区域在硼扩散的过程中被硼原子扩散形成p+-ploy-si(硼掺杂多晶硅)层;第二氧化阻挡层对应的是后续过程中p+-ploy-si层的范围,其未阻挡的区域在磷扩散的过程中被磷原子扩散形成n+-ploy-si层。

6、在紫外激光氧化过程中,氧气或臭氧在紫外激光器发出的激光的作用下解离成氧离子,氧离子与硅片表面进行氧化反应生成氧化硅层(氧化阻挡层)作为掩膜,在此过程中,激光器发出的激光同时对硅片进行加热,有利于促进氧离子与硅片快速氧化反应生成氧化硅层作为掩膜,可以快速完成掩膜的制备,相比沉积工艺制备掩膜的方式,可以大大缩短掩膜制备时间,提升掩膜制备效率和制备精度。

7、 s4、对上述含有第一氧化阻挡层的i-poly-si层进行硼扩散,有第一氧化阻挡层的区域硼原子较难进入到底部i-poly-si层,从而仍可维持本征多晶硅特性;对于无氧化阻挡层区域的i-poly-si层,在硼扩过程中可转变为p+-poly-si层,同时在表面生成bsg层(硼硅玻璃层)。

8、 s5、去除第一氧化阻挡层和bsg层。去除覆盖在i-poly-si层表面的第一氧化阻挡层和p+-ploy-si层表面的bsg层,是为了后续在p+-ploy-si层表面进行紫外激光氧化形成第二氧化阻挡层,同时将剩余的i-poly-si层暴露在外进行磷扩散,便于磷原子的进入。去除第一氧化阻挡层和bsg层后,硅片的背面是相互交叉间隔的i-poly-si层和p+-ploy-si层。

9、 s6、采用紫外激光二次图形化p+-poly-si层表面,形成第二氧化阻挡层。

10、 s7、对无第二氧化阻挡层区域进行磷扩散,生成n+-poly-si层和psg层(磷硅玻璃层)。

11、 s8、去除硅片正面和侧面的绕镀层。本发明特意在进行激光开槽前先去除绕镀层,是因为去除绕镀层时一般通过酸的混合物进行腐蚀来除去多余的p+-ploy-si层和n+-ploy-si层,若先进行开槽然后再去除绕镀层,会使得开槽后部分暴露在外的i-poly-si层或隧穿siox层或硅片本身被酸液侵蚀,从而影响制备后的电池性能。

12、 s9、在p+-poly-si层和n+-poly-si层的交界处激光开槽。

13、 s10、双面制绒并清洗去除第二氧化阻挡层和psg层。

14、 s11、双面镀膜,在正/背面生成钝化减反层。在初步制备完成的硅片表面镀上钝化减反层,其目的在于:(1)减少表面载流子复合,提升 voc;(2)减少光的反射增加更多的光吸收,增大光电流。

15、 s12、丝网印刷、烧结、光注入,得到tbc太阳能电池。

16、在上述制备方法中,本发明首先对硅片进行双面抛光处理,接着在硅片背面先后沉积隧穿siox层和i-poly-si层;然后以该单层的i-poly-si层为基础,预先确定其表面作为n+-ploy-si层区域和p+-ploy-si层区域的图形范围,通过紫外激光氧化处理先在i-poly-si层表面对应n+-ploy-si层的区域形成第一氧化阻挡层进行保护,对未保护的区域进行硼扩散生成p+-ploy-si层;在去除第一氧化阻挡层和bsg层后,以同样的方式在已经生成的p+-ploy-si层表面形成第二氧化保护层进行保护,对未保护的i-poly-si层进行磷扩散生成n+-ploy-si层;从而在单层i-poly-si层上完成p+区(p+-ploy-si)和n+区(n+-ploy-si)的生成,此后对两个区域的交界处进行激光开槽以实现绝缘隔离,然后进行制绒、双面镀膜和设置电极层,最终制得tbc太阳能电池。

17、如本技术背景技术部分所述的,现有技术中,整个制备过程中通常需要进行多次多晶硅层(i-poly-si层)的沉积以及多次激光开槽。其中,多次沉积容易出现热应力分布不均,从而导致硅片翘曲、碎片等异常问题出现,良品率较低;同时多次激光开槽又会增加对硅片的损伤;此外多次沉积还会大幅增加特气用量,增加生产成本。而在本发明的整个制备过程中,仅需一次i-poly-si沉积,可避免多次i-poly-si沉积引起的热应力分布不均匀导致良品率降低等方面问题;同时一次激光开槽可减少对硅片的损伤,提升 voc;此外采用一次i-poly-si沉积还可以大幅减少特气用量,降低生产成本。此外,本发明利用激光氧化于硅片表面形成掩膜(氧化阻挡层),是一种简便、高效、低成本方式,有望大面积在产线运用。

18、 作为优选,s3中,所述第一氧化阻挡层的生成过程包括:紫外激光一次图形化氧化i-poly-si层,于预先设定的n+-poly-si区域形成第一氧化阻挡层;所述紫外激光的波长为300~400 nm,功率为10~500 w,处理时间为1~20 s;生成厚20~300 nm的第一氧化阻挡层。

19、作为另一种优选,s3中,所述第一氧化阻挡层的生成过程为先在低浓度氧环境下紫外激光氧化处理,再在高浓度氧环境下紫外激光氧化处理,最终形成致密的第一氧化阻挡层。其具体包括:

20、先在管通o2流量为10~100 sccm,环境中氧浓度为20~30%,紫外激光波长为300~400 nm,功率为10~500 w,处理时间为1~20 s的条件下,于预先设定的n+-poly-si层区域表面生成厚20~300 nm的第一氧化阻挡层。

21、 再在管通o2流量为100~500 sccm,环境中氧浓度为30~80%,紫外激光波长为200~300 nm,功率为2~50 w,处理时间为1~20 s的条件下,形成更为致密的第一氧化阻挡层。

22、采用上述分布式差异化紫外激光氧化工艺的原因在于:本发明发现采用常规一步式紫外激光氧化工艺所形成的氧化阻挡层往往不够致密,容易增加后续硼扩散和磷扩散过程中硼原子和磷原子内扩到底部i-poly-si层中的风险,从而引起导致电池漏电或性能下降。而采用本发明上述分布式差异化紫外激光氧化工艺,可使加氧化阻挡层的质地更加致密,其原理为:不同激光波长穿透到硅内部深度不一致,第一步中波长较大,穿透深度较深,可使形成i-poly-si层表面氧化阻挡层更厚;第二步波长较短,穿透深度较浅,可使氧化阻挡层在厚度几乎不变的情况下变得更加致密;同时搭配不同氧浓度处理环境下,使形成氧化阻挡层更加有效阻挡后续硼和磷原子内扩,从而提升电池性能。

23、 作为优选,s6中,所述第二氧化阻挡层的生成过程包括:紫外激光二次图形化氧化p+-poly-si层,形成第二氧化阻挡层;所述紫外激光的波长为300~400 nm,功率为10~500w,处理时间为1~20 s;生成厚度20~300 nm的第一氧化阻挡层。

24、作为另一种优选,s6中,所述第二氧化阻挡层的生成过程为先在低浓度氧环境下紫外激光氧化处理,再在高浓度氧环境下紫外激光氧化处理,最终形成致密的第二氧化阻挡层,其具体包括:

25、先在管通o2流量为10~100 sccm,环境中氧浓度为20~30%,紫外激光波长为300~400 nm,功率为10~500 w,处理时间为1~20 s的条件下,于p+-poly-si层表面生成厚20~300nm的第二氧化阻挡层;

26、再在管通o2流量为100~500 sccm,环境中氧浓度为30~80%,紫外激光波长为200~300 nm,功率为2~50 w,处理时间为1~20 s的条件下,形成更为致密的第而二氧化阻挡层。

27、 作为优选,s1中,所述双面抛光的过程包括:将电阻率1~12 ω·cm,少子寿命>2.5 ms、厚度为100~200 μm的单晶硅片进入含有碱液的碱抛槽中,在75~85℃下双面抛光6~8 min,抛光厚度为3~7 μm,减薄量在0.35~0.45 g。

28、 作为优选,s2中,沉积隧穿siox层时,通入o2的气体流量为10000~80000 sccm,反应温度为400~800℃,时间为200~1000 s,隧穿siox层厚度为2~10 nm。

29、 作为优选,s2中,在隧穿siox层上沉积i-poly-si层时,通入sih4的气体流量为300~2000 sccm,反应温度为500~700℃,时间为2~4 h,工作气压为100~500 mtorr,i-poly-si层厚度为100~300 nm。

30、作为优选,s4中,所述硼扩散的过程包括:

31、先通入bcl3和o2的混合气体,温度为800~950℃,扩散时间为5~50 min,bcl3气体流量为50~500 sccm,o2流量为500~2000 sccm;

32、再通入o2进行氧化推进,温度为900~1050℃,推进时间为30~80 min,o2流量为5000~30000 sccm,生成厚30~70 nm的bsg层。

33、作为优选,s7中,所述磷扩散的过程包括:

34、先通入pocl3和o2的混合气体,温度为750~850℃,扩散时间为5~30 min,由氮气携带的pocl3流量为500~1200 sccm,氧气流量为500~1000 sccm;

35、再通入o2进行氧化推进,温度为850~950℃,推进时间为20~60 min,o2流量为1000~10000 sccm,生成厚30~70 nm的psg层。

36、 作为优选,s8中,去除硅片正面和侧面的绕镀层的步骤包括:采用链式刻蚀机去除硅片正面和侧面的绕镀层,酸槽内氢氟酸溶液和硝酸溶液的体积比为1:2~1:8,其中氢氟酸溶液的浓度为45~55 wt%,硝酸溶液浓度为65~75 wt%,带速1-10 m/min。

37、 作为优选,s9中,所述激光开槽的条件为:激光波长为400~600 nm,频率为500~700 khz,打标速度为40000~50000 mm/s,功率为10~50 w,处理时间为1~5 s。

38、 作为优选,s11中,所述双面镀膜后,于正面和背面生成钝化减反层,包括厚度为8~10 nm的alox薄膜,以及沉积于所述alox薄膜上的、厚度为80~120 nm的sinx薄膜。

39、与现有技术对比,本发明的有益效果是:

40、(1)本发明采用单层i-poly-si层结合紫外激光图形化氧化形成氧化阻挡层进行掺杂扩散来得到tbc太阳能电池,整个制备过程仅需一次i-poly-si沉积及一次激光开槽工艺,可避免多次i-poly-si沉积引起的热应力分布不均匀导致产品性能和良品率降低等方面问题;同时一次激光开槽可减少对硅片的损伤,提升 voc;此外采用一次多晶硅层沉积还可以大幅减少特气用量,降低生产成本。

41、 (2)相比沉积工艺等常规工艺制备掩膜,本发明采用紫外激光氧化形式可以大大缩短掩膜(氧化阻挡层)制备时间,提升掩膜制备效率和制备精度,是一种简便、高效、低成本方式,有望大面积在产线运用。

42、 (3)本发明方法制得的tbc太阳能电池中,硅片背面的n+-ploy-si层和p+-ploy-si层的高度基本一致,有助于后续电极层的制备,可进一步提高产品良品率。

本文地址:https://www.jishuxx.com/zhuanli/20241021/319595.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。