一种分离纯化玉米浸泡水并制备高纯高安全性水溶性蛋白的方法与流程

- 国知局

- 2024-11-06 15:01:04

本发明涉及玉米浸泡水再利用,具体涉及一种分离纯化玉米浸泡水并制备高纯高安全性水溶性蛋白的方法。

背景技术:

1、玉米浸泡水是玉米籽粒加工利用后产生的有机废水,主要来源于玉米淀粉的湿磨法提取工艺。我国是世界上最大的玉米淀粉生产国,每年生产玉米淀粉3000万吨左右,其中绝大部分采用湿法生产,每年产生的玉米浸泡水达3500万吨左右。玉米浸泡水中含有丰富的蛋白质、氨基酸、无机盐、植酸等成分,回收利用玉米浸泡水存在着巨大的经济价值。

2、现阶段对于玉米浸泡水的利用方式主要包括以下几种:一、将玉米浸泡水浓缩后喷到玉米纤维或玉米秸秆上做喷浆饲料;二、利用树脂法提取玉米浸泡水中的植酸后水解做肌醇;三、提取植酸后的玉米浸泡液通过膜分离出其中的蛋白做蛋白饲料。上述方式一和方式二中,不能将玉米浸泡水充分利用,从而造成资源的浪费。对于方式三,现阶段通过膜分离出的蛋白存在以下问题:膜分离方法制得的蛋白中灰分含量很高,而且呕吐毒素和伏马毒素含量超出国家标准,从而得到的蛋白纯度低,而且安全性不够。基于以上问题,有必要提供一种新的方法来利用玉米浸泡水生产蛋白。

技术实现思路

1、本发明所要解决的技术问题是:针对现有技术存在的不足,提供一种分离纯化玉米浸泡水并制备高纯高安全性水溶性蛋白的方法,该方法通过对提取植酸后的玉米浸泡水进行浓缩、脱毒、脱盐等一系列处理,并优化各处理条件,得到的蛋白粉中灰分含量以及毒素含量低,蛋白纯度以及安全性都得到了明显改善。

2、为解决上述技术问题,本发明的技术方案是:

3、一种分离纯化玉米浸泡水并制备高纯高安全性水溶性蛋白的方法,包括以下步骤:

4、(1)将玉米浸泡水过滤除杂,收集滤液;

5、(2)将步骤(1)收集的滤液经树脂进行吸附,收集流出液,树脂上的植酸盐溶液解析后备用;

6、(3)将步骤(2)收集的流出液进行浓缩,得浓缩液;调节浓缩液的ph为5-6,向浓缩液中加入活性炭和葡糖氧化酶,搅拌反应,反应结束后将反应液过滤,收集滤液;

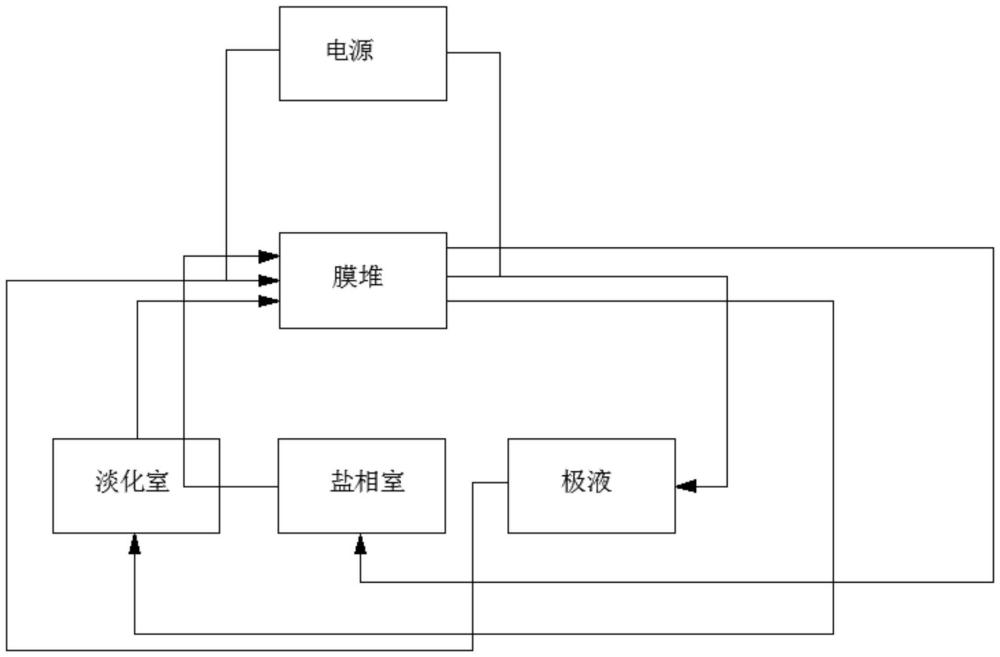

7、(4)将步骤(3)收集的滤液冷却,并调节滤液的ph为4-4.5,将滤液置于电渗析系统中的淡化室内,将水溶液倒入电渗析系统的盐相室内,采用硫酸钠溶液作为电渗析系统的极液,进行循环式脱盐,脱盐过程中盐相室的电导率>50ms/cm时,将盐相室内的溶液更换为等量的水溶液;待淡化室内的溶液的电导率降至5-10ms/cm时即为脱盐结束,收集整个过程中淡化室内的淡化液和盐相室内的盐相液;极液回收并重复用于循环式脱盐过程;

8、(5)将收集的淡化液浓缩,得到的浓缩液调节ph值5-6,之后用板框过滤,收集滤液和滤饼;滤液采用喷雾干燥,制得高纯高安全性水溶性蛋白。

9、优选的,步骤(2)中,吸附时滤液的进液速度为1-3bv/h;滤液与树脂的体积比为(5-10):1;所述树脂为弱碱性阴离子树脂;所述弱碱性阴离子树脂为争光d630s、争光640、争光d620、d301r、550a中的一种。

10、优选的,步骤(3)中,所述浓缩液的固含量为20-25wt%。

11、优选的,步骤(3)中,所述浓缩的条件为:压力-0.1~-0.5mpa,温度为60-70℃。

12、优选的,步骤(3)中,采用浓度为40-50wt%氢氧化钠溶液调节浓缩液的ph。

13、优选的,步骤(3)中,所述活性炭的粒径大小为400-500目;所述活性炭的添加量为浓缩液体积的1-3v/v%。

14、优选的,步骤(3)中,所述葡糖氧化酶的酶活力为2500-37000u/l,所述葡糖氧化酶为浓缩液质量的1-3‰。

15、优选的,步骤(3)中,所述搅拌反应的时间为5-10h。

16、优选的,步骤(4)中,将收集的滤液冷却至30℃-40℃,并采用浓度为10-20wt%的盐酸溶液调节滤液的ph,所述硫酸钠溶液的浓度为2-5wt%。

17、优选的,步骤(4)中,所述淡化室内溶液与盐相室内水溶液总使用量的体积比为(1-2):1。

18、优选的,步骤(4)中,循环式脱盐时淡化液、盐相液的流速比为1:1。

19、优选的,步骤(4)中,循环式脱盐时的极板电压为15-20v,电渗析系统中的阳膜是磺酸型离子交换膜;阴膜是带有季铵基基团的离子交换膜,阳膜和阴膜的厚度均为70-80μm。进一步的,所述磺酸型离子交换膜为全氟磺酸膜-ns-260、均相阳膜cle、电解阳膜cce中的一种;所述带有季铵基基团的离子交换膜为电解阴膜ace、tweda1r、tweda1rl中的一种;更进一步的,所述阳膜以及阴膜的膜通量均为25-30l·m-2·h-1、离子交换量0.8-1.0mmol·g-1、膜电阻4-4.5ω·cm2。

20、优选的,步骤(5)中,浓缩的条件为压力-0.1~-0.5mpa,温度为60-70℃。

21、优选的,步骤(5)中,采用浓度为40-50wt%的氢氧化钙溶液调节浓缩液的ph。

22、优选的,喷雾干燥前还对滤液进行浓缩至固含量为35-40%。

23、由于采用了上述技术方案,本发明的有益效果是:

24、1、本发明以玉米浸泡水为原料,首先过滤除杂后,采用特定的树脂除去玉米浸泡水内的植酸,之后采用活性炭、葡糖氧化酶进行联合脱毒处理,活性炭具有非常大的比表面积和孔隙结构,通过物理吸附能够有效地吸附多种有毒物质和污染物,达到脱毒的目的;葡萄糖氧化酶可以有效降解毒素;二者结合使用可以实现物理与化学处理方式脱毒的互补,大大提高脱毒效果。

25、2、本发明在脱毒、脱盐前,对溶液进行浓缩处理,提高溶液的浓度,进而提高脱毒剂与毒素的接触效率,进而在较少脱毒剂的添加下就可以达到很好的脱毒效果。此外,高固含量的溶液在脱盐时,可以加快物质传递,进而提高电渗析脱盐的效率。

26、3、本发明在脱盐时,有效控制脱盐条件,且水溶液作为盐相分两次加入,从而更好的调节盐相室内溶液的电导率,避免盐相室内溶液的电导率过高,导致离子迁移阻力增加,从而影响电渗析的整体效果。

27、4、本发明在制备蛋白的过程中,通过有效不同阶段溶液的ph,在保证蛋白不变性的前提下,大大提高了毒素、灰分的去除效果,制得了高纯度、高安全性的玉米蛋白。本发明制得的玉米蛋白含量高、色泽好、灰分低,且毒素含量符合国家饲料卫生安全标准。

技术特征:1.一种分离纯化玉米浸泡水并制备高纯高安全性水溶性蛋白的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种分离纯化玉米浸泡水并制备高纯高安全性水溶性蛋白的方法,其特征在于,步骤(2)中,吸附时滤液的进液速度为1-3bv/h;滤液与树脂的体积比为(5-10):1;和/或所述树脂为弱碱性阴离子树脂。

3.根据权利要求1所述的一种分离纯化玉米浸泡水并制备高纯高安全性水溶性蛋白的方法,其特征在于,步骤(3)中,所述浓缩液的固含量为20-25wt%;和/或所述浓缩的条件为:压力-0.1~-0.5mpa,温度为60-70℃。

4.根据权利要求1所述的一种分离纯化玉米浸泡水并制备高纯高安全性水溶性蛋白的方法,其特征在于,步骤(3)中,采用浓度为40-50wt%氢氧化钠溶液调节浓缩液的ph。

5.根据权利要求1所述的一种分离纯化玉米浸泡水并制备高纯高安全性水溶性蛋白的方法,其特征在于,步骤(3)中,所述活性炭的粒径大小为400-500目;所述活性炭的添加量为浓缩液体积的1-3v/v%;和/或所述葡糖氧化酶的酶活力为2500-37000u/l,所述葡糖氧化酶为浓缩液质量的1-3‰;和/或所述搅拌反应的时间为5-10h。

6.根据权利要求1所述的一种分离纯化玉米浸泡水并制备高纯高安全性水溶性蛋白的方法,其特征在于,步骤(4)中,将收集的滤液冷却至30℃-40℃,并采用浓度为10-20wt%的盐酸溶液调节滤液的ph;和/或循环式脱盐中采用硫酸钠溶液作为极液,所述硫酸钠溶液的浓度为2-5wt%。

7.根据权利要求1所述的一种分离纯化玉米浸泡水并制备高纯高安全性水溶性蛋白的方法,其特征在于,步骤(4)中,循环式脱盐中,滤液与水溶液总用量的体积比为(1-2):1;和/或滤液与水溶液的流速比为1:1。

8.根据权利要求1所述的一种分离纯化玉米浸泡水并制备高纯高安全性水溶性蛋白的方法,其特征在于,步骤(4)中,循环式脱盐时的极板电压为15-20v,电渗析系统中的阳膜是磺酸型离子交换膜;阴膜是带有季铵基基团的离子交换膜。

9.根据权利要求1所述的一种分离纯化玉米浸泡水并制备高纯高安全性水溶性蛋白的方法,其特征在于,步骤(5)中,浓缩的条件为压力-0.1~-0.5mpa,温度为60-70℃。

10.根据权利要求1所述的一种分离纯化玉米浸泡水并制备高纯高安全性水溶性蛋白的方法,其特征在于,步骤(5)中,采用浓度为40-50wt%的氢氧化钙溶液调节浓缩液的ph;和/或喷雾干燥前还对滤液进行再次浓缩至固含量为35-40%。

技术总结本发明公开了一种分离纯化玉米浸泡水并制备高纯高安全性水溶性蛋白的方法:将玉米浸泡水过滤除杂,收集滤液;将上述滤液经树脂进行吸附,收集流出液;将上述流出液浓缩调节pH,加入活性炭和葡糖氧化酶搅拌反应,反应结束后将反应液过滤,收集滤液;将上述滤液冷却并调节pH,进行电渗析脱盐,收集整个过程中淡化室内的淡化液;将淡化液浓缩并调节pH,之后过滤,收集滤液和滤饼;滤液采用喷雾干燥,制得高纯高安全性水溶性蛋白。本发明通过对提取植酸后的玉米浸泡水进行浓缩、脱毒、脱盐等一系列处理,并优化各处理条件,得到的蛋白粉中灰分含量以及毒素含量低,蛋白纯度以及安全性都得到了明显改善。技术研发人员:朱理平,郭晓杰,何冬生,刘浩,臧鹏飞,曹欣欣受保护的技术使用者:诸城市浩天药业有限公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/324955.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表