硬化膜及其制备方法和柔性显示器件与流程

- 国知局

- 2024-11-18 18:13:21

本发明涉及硬化膜领域,具体地,涉及硬化膜及其制备方法和柔性显示器件。

背景技术:

1、近年来,显示技术和柔性材料发展较快,柔性显示设备工艺越来越成熟,相关柔性显示终端市场也不断扩大,其中,折叠类显示产品的发展最为迅速和成熟。折叠类显示产品通常要求折叠半径达到1mm至2mm,因此,不仅需要外侧的保护材料具备出色的耐弯折性能,同时还应具备出色的耐磨性能和/或防污性能。传统的玻璃材料虽然硬度及耐磨性能优异,但是其柔性较差,抗冲击性能不佳,并且不具备防污性能。基于柔性塑料基材的硬化膜是玻璃材料的一个重要替代方案,但是在柔性塑料基材上同时实现抗弯折、高耐磨、耐冷热冲击的效果仍然是一个挑战。

2、因此,目前的硬化膜及其制备方法和柔性显示器件仍有待提高。

技术实现思路

1、本发明是基于发明人对于以下事实和问题的发现和认识作出的:

2、目前的硬化膜较难同时实现抗弯折、高耐磨、耐冷热冲击的效果,有待改进。

3、许多无机薄膜材料在硬度和耐刮方面比有机材料天然具备优势,比如氧化硅、氮化硅、氧化铝、类金刚石等,这些材料很早就被用作耐磨涂层。但是这类无机耐磨涂层的衬底通常是金属等硬质材料,若采用柔性塑料基材通常存在如下问题:一方面塑料基材的耐热性能有限,无机耐磨层的沉积工艺受限;另一方面,塑料基材与无机耐磨材料之间的热机械性能差异较大,成膜过程中会积蓄较多的应力,导致后续在经历弯折、刮擦以及冷热冲击等环节后容易与塑料基材分离。发明人发现,可以利用一些含硅的原料通过水解缩合在柔性塑料基材上形成硬化涂层,再利用等离子体增强化学气相沉积在硬化涂层表面形成耐磨层,得到的复合膜层可以同时具有较好的耐磨性能和耐冷热冲击效果,复合膜层与柔性塑料基材结合,得到的硬化膜具有较好的抗弯折性能、耐磨性能以及耐冷热冲击性能。

4、本发明旨在至少一定程度上缓解或解决上述提及问题中的至少一个。

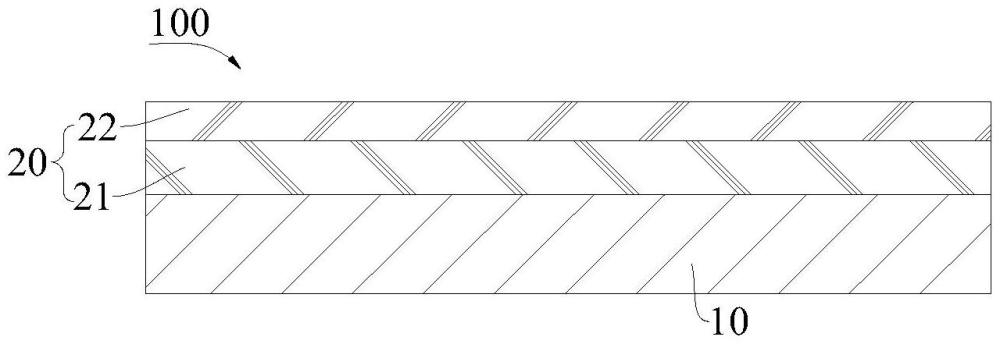

5、在本发明的一方面,本发明提出了一种制备硬化膜的方法。在本发明的一些实施例中,制备硬化膜的方法包括:提供柔性基材;在柔性基材的至少一侧形成至少一个硬化耐磨复合层,其中,所述硬化耐磨复合层包括硬化涂层和耐磨层,所述耐磨层位于所述硬化涂层远离所述柔性基材的表面上;形成所述硬化耐磨复合层包括以下步骤:第一原料经水解缩合在所述柔性基材的一侧形成所述硬化涂层,所述第一原料包括式(1)所示的第一化合物或者第一化合物和式(2)所示的第二化合物组成的混合物,x-y-sir’n(or)3-n式(1),si(or”)4式(2),n=0、1或2;x选自环氧基、环氧环己烷基、丙烯酸酯基或甲基丙烯酸酯基;y选自c1~6的亚烷基、c6~20的亚芳基,或者,链中或末端处具有醚键、酰基、脲基或氨基甲酸基的c1~6的亚烷基或c6~20的亚芳基;式(1)中的每个r和每个r’各自独立地选自c1~6的烷基、c2~6的烯基、c3~6的炔基、c6~20的芳基;式(2)中的每个r”各自独立地选自c1~6的烷基、c2~6的烯基、c3~6的炔基、c6~20的芳基;所述第一原料包括第一化合物和第二化合物的混合物时,所述第二化合物与所述第一化合物的质量比≤10:1;以硅源化合物为第二原料,采用等离子体增强化学气相沉积方法在所述硬化涂层远离所述柔性基材的表面形成所述耐磨层。由此,制备得到的硬化耐磨复合层具有较好的耐磨性能和耐冷热冲击性能,硬化耐磨复合层与柔性基材结合牢固,使得硬化膜在实现较好的柔性的同时可以保持良好的稳定性。

6、在本发明的一些实施例中,在所述柔性基材的两侧分别形成一个所述硬化耐磨复合层;或者,在所述柔性基材的至少一侧形成多个所述硬化耐磨复合层,多个所述硬化耐磨复合层层叠设置。

7、在本发明的一些实施例中,所述第一原料进一步包括氧化硅、氧化铝、氧化钛类纳米粒子和胶体中的至少之一;和/或,所述第一原料进一步包括引发剂和交联剂中的至少之一。由此,有利于进一步提高硬化膜的整体性能。

8、在本发明的一些实施例中,制备硬化膜的方法满足以下条件中的至少之一:所述耐磨层是在第一气体存在的条件下制备得到的,所述第一气体包括氧气,所述硅源化合物与所述第一气体的流量比为1:20-1:6;所述硅源化合物包括六甲基二硅氧烷;形成所述耐磨层时,等离子体放电功率密度为0.5kw/m2-10kw/m2;形成所述耐磨层的反应区的气压为0.1-10pa;形成所述耐磨层时,所述柔性基材处的磁场强度为5gs-100gs。由此,制备得到的耐磨层具有较好的耐磨性能,多次摩擦不易出现划痕。

9、在本发明的一些实施例中,所述第一气体为氧气;或者,所述第一气体包括氧气和惰性气体,所述惰性气体与所述第一气体的流量比≤1:5。

10、在本发明的一些实施例中,制备硬化膜的方法满足以下条件中的至少之一:所述柔性基材的材质包括透明聚酰亚胺、环烯烃聚合物、聚萘二甲酸乙二醇酯和聚对苯二甲酸乙二醇酯中的至少之一;所述柔性基材的厚度为5μm-188μm;所述硬化涂层的厚度为1μm-30μm;所述耐磨层的厚度为50nm-500nm。

11、在本发明的一些实施例中,制备硬化膜的方法还包括:第三原料经水解缩合在最外侧的一个硬化耐磨复合层远离所述柔性基材的一侧形成防污层,形成所述防污层的所述第三原料包括第一硅氧烷,所述第一硅氧烷含氟。由此,防污层具有较好的防水防油效果,并且,防污层与硬化耐磨复合层之间的结合力较强,有利于提高硬化膜的整体性能。

12、在本发明的一些实施例中,制备硬化膜的方法满足以下条件中的至少之一:所述第一硅氧烷包括十七氟癸基三甲氧基硅烷、全氟辛基乙基三乙氧基硅烷、全氟己基乙基三乙氧硅烷、三氟丙基三乙氧基硅烷、三氟丙基三甲氧基硅烷、全氟己基乙基三乙氧硅烷中的至少之一;所述第三原料还包括第二硅氧烷,所述第二硅氧烷不含氟,所述第二硅氧烷包括kh550硅烷偶联剂和a187硅烷偶联剂中的至少之一;所述第三原料还包括第二硅氧烷,所述第二硅氧烷不含氟,所述第一硅氧烷与所述第二硅氧烷的质量比≥1:2;所述防污层的厚度为10nm-300nm。

13、在本发明的另一方面,本发明提出了一种硬化膜。在本发明的一些实施例中,所述硬化膜是利用前面所述的方法制备得到的。由此,该硬化膜具有较好的抗弯折性能和耐磨性能,可以用于柔性显示器件中。

14、在本发明的又一方面,本发明提出了一种柔性显示器件。在本发明的一些实施例中,所述柔性显示器件包括显示屏和前面所述的硬化膜,所述硬化膜位于所述显示屏的出光面一侧。由此,该柔性显示器件具有前面所述的硬化膜所具有的全部特征以及优点,在此不再赘述。总的来说,该柔性显示器件具有较好的抗弯折性能和耐磨性能。

技术特征:1.一种制备硬化膜的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,在所述柔性基材的两侧分别形成一个所述硬化耐磨复合层;

3.根据权利要求1所述的方法,其特征在于,所述第一原料进一步包括氧化硅、氧化铝、氧化钛类纳米粒子和胶体中的至少之一;

4.根据权利要求1所述的方法,其特征在于,满足以下条件中的至少之一:

5.根据权利要求4所述的方法,其特征在于,所述第一气体为氧气;

6.根据权利要求1所述的方法,其特征在于,满足以下条件中的至少之一:

7.根据权利要求1-6中任一项所述的方法,其特征在于,还包括:

8.根据权利要求7所述的方法,其特征在于,满足以下条件中的至少之一:

9.一种硬化膜,其特征在于,是利用权利要求1-8中任一项所述的方法制备得到的。

10.一种柔性显示器件,其特征在于,包括显示屏和权利要求9所述的硬化膜,所述硬化膜位于所述显示屏的出光面一侧。

技术总结本发明公开了硬化膜及其制备方法和柔性显示器件。制备硬化膜的方法包括:提供柔性基材;在柔性基材的至少一侧形成至少一个硬化耐磨复合层,硬化耐磨复合层包括硬化涂层和耐磨层,耐磨层位于硬化涂层远离柔性基材的表面上;形成硬化耐磨复合层包括以下步骤:第一原料经水解缩合在柔性基材的一侧形成硬化涂层,第一原料包括式(1)所示的第一化合物或者第一化合物和式(2)所示的第二化合物组成的混合物,X‑Y‑SiR’<subgt;n</subgt;(OR)<subgt;3‑n</subgt;式(1),Si(OR”)<subgt;4</subgt;式(2),n=0、1或2;以硅源化合物为第二原料,采用等离子体增强化学气相沉积方法在硬化涂层远离柔性基材的表面形成耐磨层。由此,硬化耐磨复合层具有较好的耐磨性能和耐冷热冲击性能,硬化耐磨复合层与柔性基材结合牢固。技术研发人员:王群,解晨阳,李伟,宣玉凤,刘墨宁,冯铭竹,黄尚鸿,赵伟涛,纪雪梅,刘玉磊受保护的技术使用者:中国乐凯集团有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/327648.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表