一种一体化隔热防护层的制备方法与流程

- 国知局

- 2024-11-21 11:43:01

本发明涉及功能性复合材料,具体涉及一种一体化隔热防护层的制备方法。

背景技术:

1、目前,为了避免发动机、排气系统等辐射热量对其他设备产生影响(例如:发动机辐射热量容易致使伞舱温度过高,进而造成降落伞本身织物受损、压油炭化等问题),通常需要在设备表面制备隔热防护层,从而实现设备的高温热防护,确保设备功能的稳定性与安全性、提升设备在高温环境中的使用寿命。然而,现有的隔热防护结构通常铝箔作为反射层,其(即铝箔)的发射率会随温度升高而增加、导致反射能力下降;同时,现有的隔热防护结构通常采用金属层作为隔热材料的保护层,光滑的金属结构直接作为保护层的过程中,当需隔热防护的设备面积较大且为弧形面时,金属结构强度低、容易出现褶皱、变形等问题,长久使用过程中易出现裂纹、破损等现象,进而影响金属保护层的隔热效果与防护效果,导致外界大气、液体等渗入隔热防护结构内部,造成反射层被侵蚀、进而导致隔热层隔热性能的降低。此外,现有技术中,金属保护层的连接方式也直接影响其整体隔热性能、甚至出现隔热失效,例如:若金属保护层采用胶粘连接,一是长期连接稳定性差,长久高温使用过程中易出现开裂、间隙等问题(即目前市面上缺乏在350℃的高温环境下长久使用的有机胶),二是胶粘强度低,通过胶粘后的金属保护层耐振动、冲击性能差;若金属保护层采用机械连接,一是容易出现连接间隙,防液体、大气渗漏能力差,二是连接处易出现温度汇集点(即连接件导热、如螺钉或螺栓等连接件,温度易汇集于此)、降低隔热防护层整体的隔热性能,三是易增加隔热防护层的厚度与重量,不满足轻质化隔热防护层的要求。

技术实现思路

1、针对以上现有技术存在的问题,本发明的目的在于提供一种一体化隔热防护层的制备方法,该方法制备得到的隔热防护层为一体化结构、即隔热层位于一体化的金属型腔内,能有效避免出现连接间隙、连接长期稳定性差、厚度大、重量大等问题,获得隔热性能好、轻质高效、长期防护稳定性好的隔热防护层。

2、本发明的目的通过以下技术方案实现:

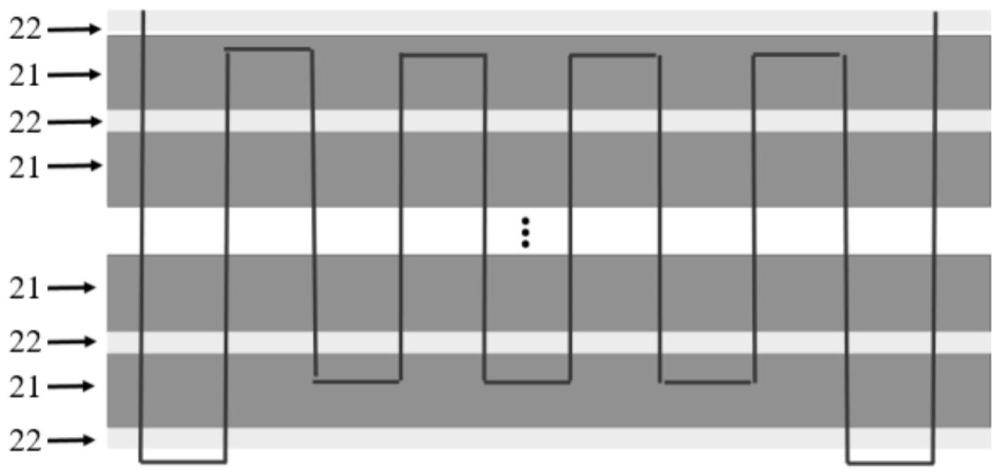

3、一种一体化隔热防护层的制备方法,隔热防护层包括第一防护层、复合隔热层与第二防护层;第一防护层与第二防护层均采用金属压花钛箔结构,即在平整钛箔结构的表面设置呈阵列分布的凸起;复合隔热层由热阻层与反射层交替层叠而成,热阻层的数量为n、反射层的数量为n+1,n不小于1(即靠近第一防护层、第二防护层的均为反射层);反射层为采用a面聚酰亚胺薄膜、镀铝层、b面聚酰亚胺薄膜形成的夹层结构,且b面聚酰亚胺薄膜靠近第一防护层(热面)、a面聚酰亚胺薄膜靠近第二防护层(冷面);

4、具体步骤为:

5、步骤一、将平整光滑的钛箔分别进行压花,获得保护层(即第一防护层与第二防护层)坯料;

6、步骤二、采用磁控溅射工艺在a面聚酰亚胺薄膜基层上镀铝,再在镀铝层表面涂布亚胺化加工、形成b面聚酰亚胺薄膜,获得反射层坯料;制备热阻层坯料;

7、步骤三、分别将第一防护层、第二防护层、热阻层、反射层坯料按尺寸进行裁剪,并将反射层与热阻层按顺序铺叠、缝制,形成复合隔热层;

8、步骤四、将复合隔热层置于第一防护层与第二防护层之间,并通过焊接实现保护层(即第一防护层与第二防护层)的一体化。

9、通过a面聚酰亚胺薄膜、镀铝层、b面聚酰亚胺薄膜形成的夹层设计,利用具有低面密度、优异的热稳定性、阻燃性和机械性能的聚酰亚胺薄膜对铝层进行保护,避免铝箔的发射率会随着温度的升高而增加以及外界侵蚀对铝层的影响,进而提高反射层的耐湿热、耐盐雾等环境适应性。此外,利用高反射率、低粗糙度的铝层作为夹层结构的中间层,一是无需胶粘剂、利用铝层实现两层聚酰亚胺薄膜的结合,提升反射层的整体性;二是形成绝热梯度,即内层为热反射率高、导热系数较高的铝层,包覆外层为导热系数低的聚酰亚胺薄膜,通过层间反射与阻隔、实现热辐射与热传递的有效衰减,进而提高整个反射层的隔热性能。

10、基于上述方案的进一步优化,所述第一防护层的凸起朝向远离复合隔热层的一侧凸出、第二防护层的凸起朝向靠近复合隔热层的一侧凸出;第一防护层、第二防护层的凸起形状采用米粒状、珍珠状、水滴状中的任一种。

11、基于上述方案的进一步优化,所述第一防护层与第二防护层的厚度均为0.03~0.1mm;凸起的直径为1~2.5mm、高度为0.4~1.0mm;相邻两个凸起之间的距离为4~8mm;保护层(即第一防护层或第二防护层)中单位面积的凸起的个数为1.5x104~6x104个。

12、通过凸起的设置,一是利用凸起压制过程中形成的产生的应变硬化效应,提升第一防护层与第二防护层的刚度,进而提升防护结构的整体刚度,实现对内部复合隔热层的保护;二是通过均匀分布凹凸不平的凸起、减少保护层成型过程中形成的皱褶,进而减少失效的薄弱点、避免保护层出现破损,提高防护结构整体耐液体浸渗能力;三是通过第一防护层向外的凸起,将防护结构表面的反射面由镜面反射转换为点阵式的漫反射,扩大热量的反射面积、提升反射效率;四是利用第一防护层的凸起与复合隔热层之间形成空腔矩阵,从而改变层间流场、形成微气隙,有效阻隔热传导,提升隔热效果;五是通过第二防护层的凸起,将第二防护层与复合隔热层之间的接触由面接触转换为点接触,减少热传导面积、避免温度聚集点的形成,实现阻隔后剩余热量的均匀、快速逸散。此外,通过第二防护层与基体之间形成的空腔矩阵,通过层间流场的微气隙,进一步提升剩余热量的逸散速率,提升隔热效果。

13、基于上述方案的进一步优化,所述热阻层的厚度为0.5~5mm;热阻层采用玄武岩纤维增强二氧化硅气凝胶毡,其中,玄武岩纤维的直径不大于6μm,玄武岩纤维与二氧化硅气凝胶的质量比为1:0.78~1,玄武岩纤维增强二氧化硅气凝胶毡常温下的导热系数为0.017~0.020w/(m•k)。

14、基于上述方案的进一步优化,所述玄武岩纤维增强二氧化硅气凝胶毡的体积密度为150~170kg/m3,玄武岩纤维形成的预制体的体密度为80~90kg/m3,二氧化硅气凝胶体密度为70~80kg/m3。

15、采用直径细小的玄武岩纤维作为纳米多孔的二氧化硅气凝胶的增强纤维,能够有效限制纤维本身的固体热传导,使玄武岩纤维毡本身具有较低的导热系数;同时,采用短直径的玄武岩纤维形成低体密度预制体,在保证纤维增强气凝胶复合材料力学性能的同时进一步降低其体密度,且纤维预制体的直径与近红外辐波长接近,进而让对近红外辐射线产生强力的衍射与散射作用,从而进一步提升高温红外辐射热传导阻隔作用;此外,通过玄武岩纤维的添加,能够有效解决纯的气凝胶脆性大、易断韧等问题。

16、基于上述方案的进一步优化,所述a面聚酰亚胺薄膜的厚度为20~30μm,镀铝层的厚度为100~200nm,b面聚酰亚胺薄膜的厚度为4~6μm。

17、基于上述方案的进一步优化,所述步骤二中磁控溅射工艺镀铝具体为:

18、首先,打开真空室,安装膜材,测量收卷、放卷处的膜材直径,调节张力;然后关闭真空室,打开电源,检查镀膜鼓是否可以正常工作;打开泵组冷却水开关,打开前级泵组,5min后开始抽真空,当真空度小于5×10-4pa时,准备镀膜;检查镀膜鼓温度、深冷温度,打开阴级冷却水和预处理加热器,调节张力,开始卷材;之后,旋转金属铝靶材,将金属铝靶材和基体之间的距离调节至6~12cm;通入氩气,清洁气体管道,持续时间3~5min,压强保持在0.2~1pa,并开始溅射;溅射完成后,关闭溅射电源和气体。

19、基于上述方案的进一步优化,所述磁控溅射工艺镀铝过程中,氩气的流量为15~100sccm;磁控溅射功率为50~100w、溅射时间为2~5min。

20、基于上述方案的进一步优化,所述步骤二中在镀铝层表面涂布亚胺化加工具体为:以刮刀方法在a面聚酰亚胺薄膜的镀铝层表面涂覆聚酰胺酸溶液,并以梯次温度烘烤,达到亚胺化程度后进行收卷;其中,梯次温度的范围为20~350℃,即以20℃加热升温至100℃、150℃、200℃、260℃、320℃,每个梯阶温度保温时间为15~90min。

21、基于上述方案的进一步优化,所述步骤三中的缝制工艺具体为:除首针与尾针针脚外、其余针脚不接触靠近第一防护层与靠近第二防护层的反射层(即两侧最外层的反射层),首针与尾针针脚分别贯穿两侧最外层的反射层;相邻两针针距与复合隔热层厚度比为1~3:2~5。

22、由于反射层与热阻层之间膨胀系数存在差异、致使反射层与热阻层之间易产生应力集中,从而导致层间开裂,并逐渐形成向外扩展,使得隔热防护结构失效、导热系数升高、降低其热防护能力;本技术通过特定热阻层与反射层的叠层结构、配合缝制工艺,有效提高层间剪切性能,在热冲击的过程中,能够抑制分层损伤的扩展,从而杜绝层间开裂、保证隔热防护结构的整形性。

23、基于上述方案的进一步优化,所述步骤四中焊接工艺要求为:采用1~3排焊接方式,焊点间距6±2mm,焊点压痕直径1±0.5mm。

24、以下是本发明技术方案所具备的效果:

25、本技术通过反射层与热阻层交错叠加、形成复合隔热层,能够有效对热传递进行反射与阻隔,从而反复实现热量的衰减、达到优异的隔热效果;切利用反射层、热阻层的叠加配合缝制工艺,在热冲击过程中,有效抑制反射层与热阻层之间由于热膨胀系数差异而导致的开裂与裂纹扩展,从而保证复合隔热层结构的整体隔热性能;同时,在反射层中,通过磁控溅射工艺制备聚酰亚胺薄膜-镀铝层-聚酰亚胺薄膜的夹层结构,提升反射层的长久使用稳定性以及隔热性能,避免反射层被轻易破坏。

26、此外,本技术通过第一防护层、第二防护层之间的焊接,组成复合隔热层外部的一体化防护金属外壳,同时,利用第一防护层与第二防护层之间的压花结构设计,既避免外界大气、液体等渗漏,提升金属防护外壳的防护能力,又与复合隔热层协同配合,实现热量的均匀、快速阻隔、衰减,避免热量的快速传递,进一步提升隔热防护层整体的隔热性能,还提升了金属外壳的防护能力、避免金属外壳轻易破损而导致的防渗漏性能、隔热性能严重下降等问题。

27、本技术方法制备的隔热防护层能够与设备待热防护表面贴合,安装简便、稳定可靠、轻量化程度高、厚度薄,隔热性能优异,可用于多领域的特种设备在120~350℃高温环境下的隔热防护,适用范围广。

本文地址:https://www.jishuxx.com/zhuanli/20241120/332550.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表