一种一体化电解水制氢电极及其制备方法和应用与流程

- 国知局

- 2024-11-25 15:01:18

本发明属于制氢电极,具体涉及一种一体化电解水制氢电极及其制备方法和应用。

背景技术:

1、近些年全球环境因温室效应持续恶化,极端天气出现的频率和破坏力也在不断加强,为抑制这种恶化的进一步升级,必须使用更为清洁的新型能源改变这种现状。氢能尤其是以太阳能、风能发电为能量来源的绿氢,作为没有任何碳排放的洁净能源受到广泛的重视,包括我国在内的主要国家都将氢能纳入能源的战略体系。在广泛的关注下,相关技术也取得了长足的发展。碱性电解槽作为电能向氢能转换的核心部件,在近些年受到了越来越多的关注,电解槽的单槽能力在不断扩大,整体出货量呈指数级增长,相关产品处于供不应求的局面。与市场需求的火热产生对比的是碱性电解槽的生产技术,尤其是电极技术进步相对微弱,还处于传统的雷尼镍喷涂的方式,电极难以承受高电流密度,导致电解能耗偏高,且制备工艺采用等离子喷涂、电镀等高耗能方式,生产成本偏高。并且,现有的电极结构没有将催化反应和流体扩散充分结合,采用电极是电极、扩散层是扩散层的方式,导致装配复杂度增加。

2、因此,亟需设计一种新型的电解水制氢电极以实现碱性电解水制氢技术的提升。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种一体化电解水制氢电极及其制备方法和应用。本发明提供了一种一体化成型的电解水制氢电极,该电极装配到电解槽小室后,导电基板与小室的双极板接触实现电流从双极板向电极的导通,流体扩散层起到为电解反应提供电解液的同时收集产生的氢气或氧气形成气液通道,排出小室,催化电极层是电解电化学反应的场所,在电流的作用下将电解液中的水分子电解成氢气和氧气。综上所述,本发明将导电基体、流体扩散层和催化电极层集为一体,减小了原结构各个部件的接触电阻,进一步降低了制氢电解电压,降低了制氢能耗,同时也降低了组成部件数量,降低了装配复杂度,实现了碱性电解水制氢技术的飞跃。

2、为达到此发明目的,本发明采用以下技术方案:

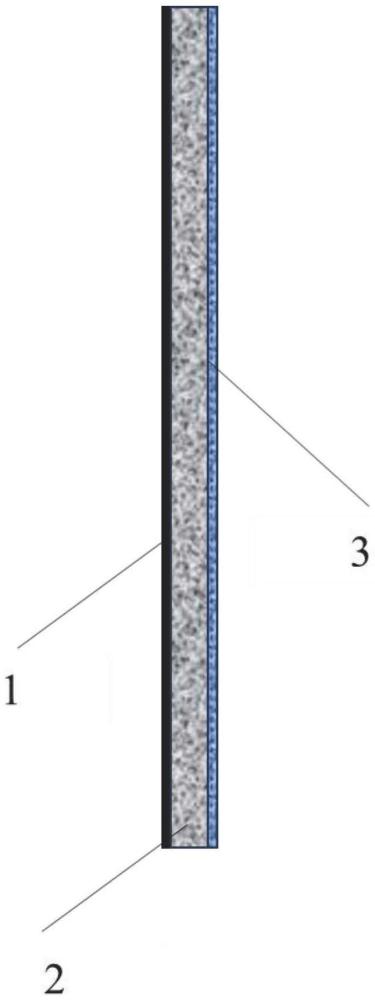

3、第一方面,本发明提供一种一体化电解水制氢电极,所述一体化电解水制氢电极包括层叠设置的导电基板、流体扩散层和催化电极层。

4、本发明提供了一种一体化成型的电解水制氢电极,该电极装配到电解槽小室后,导电基板与小室的双极板接触实现电流从双极板向电极的导通,流体扩散层起到为电解反应提供电解液的同时收集产生的氢气或氧气形成气液通道,排出小室,催化电极层是电解电化学反应的场所,在电流的作用下将电解液中的水分子电解成氢气和氧气。综上所述,本发明将导电基体、流体扩散层和催化电极层集为一体,减小了原结构各个部件的接触电阻,进一步降低了制氢电解电压,降低了制氢能耗,同时也降低了组成部件数量,降低了装配复杂度,实现了碱性电解水制氢技术的飞跃。

5、和/或,所述导电基板包括镍板和/或镀镍钢板。

6、本发明中导电基板主要起到支撑作用,在电极成型后起到与双极板接触导通电流的作用,在电极制备过程中作为浆料的载体。

7、和/或,所述导电基板的厚度为0.05-0.1mm,例如可以是0.05mm、0.06mm、0.07mm、0.08mm、0.09mm或0.1mm等。

8、和/或,所述流体扩散层传输的流体包括气体和液体。

9、和/或,所述流体扩散层为多孔结构。

10、和/或,所述流体扩散层的孔隙率为70-98%,例如可以是70%、75%、78%、80%、86%、90%、95%或98%等。

11、和/或,所述流体扩散层的平均孔径为2-4mm,例如可以是2mm、2.1mm、2.35mm、2.8mm、3mm、3.5mm或4mm等。

12、本发明中,若流体扩散层的平均孔径过小,则出现流体流动阻抗增加,导致流体流动能力下降,需要更大的压力才能驱动流体流动,严重时出现局部涡流的情况,导致液体不能及时供应到电极反应区,或气体不能及时排出反应区的情况,影响电解反应效率。

13、和/或,所述流体扩散层的制备原料包括金属粉末、第一发泡剂和第一粘结剂,所述金属粉末、第一发泡剂和第一粘结剂的质量比为(80-95):(0.1-5):(0.5-5),其中,金属粉末的选择范围“80-95”例如可以是80、85、90或95等,第一发泡剂的选择范围“0.1-5”例如可以是0.1、0.5、1、2、3、4或5等,第一粘结剂的选择范围“0.5-5”例如可以是0.5、1、2、3、4或5等。

14、和/或,所述催化电极层为多孔催化电极。

15、和/或,所述多孔催化电极的孔隙率为80-95%,例如可以是80%、85%、88%、90%或95%等。

16、和/或,所述多孔催化电极的平均孔径为5-100μm,例如可以是5μm、8μm、15μm、20μm、30μm、42μm、60μm、75μm或100μm等。

17、本发明中,若多孔催化电极的平均孔径过大,则导致催化电极的比表面积过小,催化能力下降,反之孔径过小不利于碱液传输,难以形成气液固三相界面,导致电解水反应不能持续。

18、和/或,所述多孔催化电极的比表面积为80-300m2/g,例如可以是80m2/g、88m2/g、150m2/g、220m2/g、250m2/g或300m2/g等。

19、和/或,所述催化电极层的制备原料包括合金材料、第二发泡剂和第二粘结剂,所述合金材料、第二发泡剂和第二粘结剂的质量比为(80-95):(0.1-5):(0.5-5),其中,合金材料的选择范围“80-95”例如可以是80、85、90或95等,第二发泡剂的选择范围“0.1-5”例如可以是0.1、0.5、1、2、3、4或5等,第二粘结剂的选择范围“0.5-5”例如可以是0.5、1、2、3、4或5等。

20、和/或,所述流体扩散层传输层和催化电极层的厚度比为(3-6):(0.5-1.5),其中,流体扩散层传输层的选择范围“3-6”例如可以是3、3.2、3.5、3.8、4、4.5、5、5.5或6等,催化电极层的选择范围“0.5-1.5”例如可以是0.5、0.8、1.03、1.1、1.3或1.5等。

21、本发明中,若流体扩散层传输层和催化电极层的厚度比过小,此时将出现催化层过厚或传输层过小的情况,这样会导致气液在催化层传输距离过长,传输阻力增大,不利于电解反应进行;若流体扩散层传输层和催化电极层的厚度比过大,则出现传输层过大的情况,将导致气液传输距离增加,流体分布均匀性降低,同时由于距离增大将导致电子传输距离增加,电阻上升,不利于电解能耗的降低。

22、第二方面,本发明提供一种如第一方面所述的一体化电解水制氢电极的制备方法,所述制备方法包括以下步骤:

23、提供导电基板,在所述导电基板的待涂覆面上涂覆流体扩散层的制备浆料,干燥后形成流体扩散前驱体层,得到半成品电极;

24、在所述流体扩散前驱体层的表面涂覆催化电极层的制备浆料,干燥后形成催化电极前驱体层,然后进行烧结并活化,得到所述一体化电解水制氢电极。

25、和/或,所述流体扩散层的制备浆料包括金属粉末、第一发泡剂、第一粘结剂和水。

26、和/或,所述金属粉末为镍粉或镍基合金粉末。

27、和/或,所述催化电极层的制备浆料包括合金材料、第二发泡剂、第二粘结剂和水。

28、和/或,所述合金材料包括二元合金、三元合金或多元合金,所述多元合金的金属种类≥4,例如为四元合金、五元合金或六元合金等。

29、和/或,所述合金材料还包括掺杂有贵金属的合金材料。

30、和/或,所述二元合金包括雷尼镍合金、镍锌合金或镍铁合金中的任意一种或至少两种的组合。

31、和/或,所述三元合金包括镍铝钼合金。

32、和/或,所述多元合金包括镍铝锌钼铁铂合金。

33、和/或,所述第一发泡剂和第二发泡剂独立地包括碳酸盐。

34、和/或,所述碳酸盐包括碳酸钾。

35、和/或,所述第一粘结剂和第二粘结剂独立地包括羧甲基纤维素和/或丁苯橡胶。

36、和/或,所述烧结的过程在还原气氛中进行。

37、本发明中,限定烧结的过程在还原气氛中进行的目的是确保烧结过程中不使金属氧化。实验室条件下可以在烧结炉中完成,在量产条件下通常在立式长管状烧结炉中完成。

38、和/或,所述还原气氛中的气体包括惰性气体和氢气。

39、和/或,所述还原气氛中,氢气的体积分数60-80%,例如可以是60%、62%、65%、70%或80%等。

40、和/或,所述烧结的温度为1200-1400℃,例如可以是1200℃、1250℃、1300℃、1350℃或1400℃等。

41、本发明中,若烧结的温度过低,则不能局部熔化金属粉末,这样将不能实现粉末与粉末间熔合为整体的情况,导致难以成型或成型后强度低、电阻高等情况,不能使用;若烧结的温度过高,则导致粉末完全熔化,冷却后将形成大块的金属材料,将失去设计的多孔材料形状,也会失去催化表面积,导致材料失效。

42、需要说明的是,本发明对烧结的时间不限定,示例性的,例如可以是5min-20min,如5min、10min、15min或20min等。

43、和/或,所述活化的具体步骤包括:

44、将烧结后的产物置于活化液中进行活化。

45、本发明中,活化可以使得催化电极层中的金属离子溶解,从而产生大量孔,显著提高了催化电极层的表面积,此制备得到的催化电极层对电解水具有良好的催化作用。实验室条件下,可以采用将电极泡在活化液中的方式完成;而在量产时,使用多槽结构实现活化液浸泡、清洗、烘干等过程自动化生产。

46、和/或,所述活化液包括koh溶液。

47、和/或,所述活化的温度为50-80℃,例如可以是50℃、52℃、55℃、60℃、70℃、75℃或80℃等。

48、本发明中,若活化的温度过低,则会出现活化时间长、效率低的情况,影响生产进度;若活化的温度过高,则活化时间难以控制,容易出现金属溶出过多的过活化情况,影响电极的使用性能。

49、和/或,所述制备方法包括以下步骤:

50、(1)将金属粉末、第一发泡剂、第一粘结剂和水按照质量比(80-95):(0.1-5):(0.5-5):(5-15)进行搅拌混合,得到流体扩散层的制备浆料;

51、将合金材料、第二发泡剂、第二粘结剂和水按照质量比(80-95):(0.1-5):(0.5-5):(5-15)进行搅拌混合,得到催化电极层的制备浆料;

52、(2)在导电基板的待涂覆面上涂覆流体扩散层的制备浆料,经烘干后形成流体扩散前驱体层,得到半成品电极;

53、其中,烘干的温度<120℃(例如可以是110℃、100℃、90℃或80℃等),烘干时间<10min(例如可以是8min、6min、4min或2min等);

54、(3)在所述流体扩散前驱体层的表面涂覆催化电极层的制备浆料,烘干后形成催化电极前驱体层,然后在还原气氛的保护下于1200-1400℃进行烧结,使得导电基板、流体扩散前驱体层和催化电极前驱体层局部熔解一体化成型,随后置于温度为50-80℃的活化液中进行活化,制备得到所述一体化电解水制氢电极。

55、第三方面,本发明提供一种如第一方面所述的一体化电解水制氢电极的应用,所述一体化电解水制氢电极应用于电解水领域。

56、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

57、相对于现有技术,本发明具有以下有益效果:

58、本发明提供了一种一体化成型的电解水制氢电极,该电极装配到电解槽小室后,导电基板与小室的双极板接触实现电流从双极板向电极的导通,流体扩散层起到为电解反应提供电解液的同时收集产生的氢气或氧气形成气液通道,排出小室,催化电极层是电解电化学反应的场所,在电流的作用下将电解液中的水分子电解成氢气和氧气。综上所述,本发明将导电基体、流体扩散层和催化电极层集为一体,减小了原结构各个部件的接触电阻,也降低了组成部件数量,降低了装配复杂度,实现了碱性电解水制氢技术的飞跃。

本文地址:https://www.jishuxx.com/zhuanli/20241125/335751.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表