一种晶圆加工用低应力氮化硅沉积炉管及沉积方法与流程

- 国知局

- 2024-12-06 12:39:32

本发明涉及氮化硅沉积加工,具体涉及一种晶圆加工用低应力氮化硅沉积炉管及沉积方法。

背景技术:

1、晶圆是指制作硅半导体电路所用的硅晶片,其原始材料是硅。晶圆表面通常设有作为绝缘层和/或结构层的低应力氮化硅。晶圆加工通常采用低压化学气相淀积工艺(lpcvd),用于在晶圆表面涂覆低应力氮化硅。

2、传统低压化学气相淀积工艺采用低压沉积立式炉,低压沉积立式炉腔体采用双层管结构,内层石英管设计为直通式,外层石英管设计为顶部封闭,气体通过固定在集气法兰上的石英喷嘴进入内层腔体进行沉积反应,之后废气经内层石英管顶部流入内外层石英管之间的间隙然后排出。

3、传统技术中,石英喷嘴安装在内层石英管底端,因此内层石英管内腔由下至上氨气含量逐渐降低、沉积速率逐渐降低,致使位于内层石英管底端的晶圆表面氮化硅薄膜应力偏大、顶端的晶圆表面氮化硅薄膜应力偏小。因此,传统技术考虑到应力差距的极限,通常只能具有15~20片/炉的生产效率。

技术实现思路

1、为了克服上述背景技术中存在的“内层石英管内腔氨气分布不均,导致不同位置的氮化硅薄膜应力差距较大”的问题,本发明提供了一种晶圆加工用低应力氮化硅沉积炉管及沉积方法。

2、本发明解决上述技术问题所采用的技术方案是:

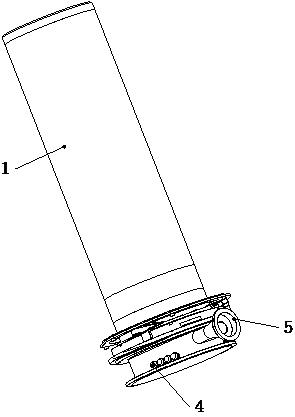

3、一种晶圆加工用低应力氮化硅沉积炉管,包括外管模块、置于外管模块第一腔体内的内管模块、置于所述内管模块第二腔体内的晶舟、用于注入氨气和二氯硅烷混合气体的进气模块和用于排出废气的排气模块;所述外管模块包括第一管体,所述内管模块包括置于所述第一管体内腔的第二管体;所述第二管体侧壁设有沿着径向外凸设置的弧板,所述弧板内侧设有与所述第二腔体连通的第三腔体;所述弧板外壁与所述第一管体内壁连接;所述进气模块包括进气管、第一集气管和第二集气管;所述第一集气管和所述第二集气管均立置于所述第三腔体内;所述第一集气管端部设有若干第一排气孔,所述第二集气管端部设有若干第二排气孔;所述晶舟包括夹持组件,所述夹持组件顶底两端分别安装有限位环和保温底座;所述夹持组件包括第一夹持杆组和第二夹持杆组;所述第一夹持杆组包括若干呈定径弧线形布设的第一夹持杆,所述第二夹持杆组包括若干呈定径弧线形布设的第二夹持杆;所述第一夹持杆组所在的定径弧线与所述第二夹持杆组所在的定径弧线同圆心设置;所述第一夹持杆组两端的所述第一夹持杆分别为第一夹持杆a和第一夹持杆b,所述第二夹持杆组两端的所述第二夹持杆分别为第二夹持杆a和第二夹持杆b;所述第一夹持杆a和所述第二夹持杆a呈轴对称状设置,所述第一夹持杆b和所述第二夹持杆b呈轴对称状设置;所述第一夹持杆a和所述第二夹持杆a之间的直线距离小于所述第一夹持杆b和所述第二夹持杆b之间的直线距离;所述第一夹持杆a和所述第二夹持杆a分设于所述弧板的左右两侧位置处;所述第一夹持杆和所述第二夹持杆均分别与所述第二管体内壁贴合;所述第一夹持杆侧壁和所述第二夹持杆侧壁均分别设有用于卡接晶圆的夹持槽。

4、作为本发明的进一步优化方案,所述夹持槽的开口方向指向所述第一夹持杆组所在定径弧线的圆心。

5、作为本发明的进一步优化方案,所述第二管体侧壁开设有纵向设置的条形孔,所述条形孔和所述弧板分设于所述第二管体的相对侧壁上;所述第一腔体和所述第二腔体通过所述条形孔连通。

6、作为本发明的进一步优化方案,所述第一集气管顶部向下弯折形成第一弯折部,所述第一排气孔沿着所述第一弯折部的轴线等间距设置;所述第二集气管顶部向下弯折形成第二弯折部,所述第二排气孔沿着所述第二弯折部的轴向等间距设置;所述第一弯折部位于所述第二弯折部上方,且所述第一弯折部的中心轴线与所述第二弯折部的中心轴线共线设置。

7、作为本发明的进一步优化方案,所述第二管体侧壁设有若干个用于占用紊流空间的内凹部,相邻所述第一夹持杆之间设有所述内凹部,相邻所述第二夹持杆之间设有所述内凹部。

8、作为本发明的进一步优化方案,相邻所述第一夹持杆的侧壁接触设置,相邻所述第二夹持杆的侧壁接触设置,以占用紊流空间。

9、作为本发明的进一步优化方案,位于所述第一夹持杆a和所述第一夹持杆b之间的所述第一夹持杆为第一夹持杆c,位于所述第二夹持杆a和所述第二夹持杆b之间的所述第二夹持杆为第二夹持杆c,所述第一夹持杆a外侧壁、所述第一夹持杆c外侧壁、所述第二夹持杆a外侧壁和所述第二夹持杆c外侧壁均分别安装有呈断续状布设的第一占位翅片,所述第一占位翅片用于占用紊流空间;纵向相邻的所述第一占位翅片之间设有第一活动间隙,所述第一活动间隙与所述夹持槽位于不同高度,使所述第一活动间隙与所述晶圆位于不同高度。

10、作为本发明的进一步优化方案,所述排气模块包括与所述第一管体侧壁连接的排气管;所述第一管体侧壁设有排气口;所述排气管插接在所述排气口内;所述排气管中部安装有电控阀体。

11、作为本发明的进一步优化方案,所述保温底座包括与所述夹持组件连接的安装壳和置于所述安装壳下方呈层叠状设置的若干底撑翅片;还包括抽气模块,所述抽气模块包括抽气管,所述抽气管贯穿安装在所述第一管体侧壁底部和所述第二管体侧壁底部;所述抽气管的内端开口与位于底层的所述底撑翅片位于同一高度;所述抽气管的外端开口位置连接有抽气泵;所述第一管体的整体高度固定,所述晶舟底端安装有升降台。

12、一种晶圆加工用低应力氮化硅沉积方法,采用晶圆加工用低应力氮化硅沉积炉管对晶圆进行加工,步骤包括:s1、所述升降台驱动所述晶舟下行,然后使用机械臂将所述晶圆卡接安装在所述夹持槽内;s2、所述升降台驱动所述晶舟上行,至所述晶舟插入所述第二腔体;s3、关闭所述电控阀体,使用所述抽气模块7将所述第一腔体1101、所述第二腔体2101和所述第三腔体2102抽真空;s4、通过所述进气模块4向所述第二腔体2101内注入预热好的氨气和二氯硅烷混合气体;所述混合气体充满所述第二腔体2101后,开启所述电控阀体,进行氮化硅沉积反应;s5、氮化硅沉积反应完成后,所述升降台驱动所述晶舟下行,然后使用机械臂将所述晶圆取下。

13、综上所述,本发明的有益之处在于:

14、利用进气模块实现氨气和二氯硅烷混合气体的注入,混合气体经第一集气管端部的第一排气孔和第二集气管端部的第二排气孔注入第三腔体,再沿着径向流入第二腔体,使混合气体在相邻晶圆的缝隙内横向流动形成层流,进一步使气流稳定性提高,最终氮化硅薄膜的应力均匀性提高。第二管体设有弧板,第一夹持杆a和第二夹持杆a分设于弧板的左右两侧位置处且与第二管体内壁贴合,使混合气体的气流撞击在第一夹持杆a和第二夹持杆a上后发生转向而流向晶圆的近心位置,避免混合气体沿着晶圆外边缘与第二管体内壁之间的缝隙流动,从而提高混合气体的利用率。本发明结构稳定,功能可靠,操作便捷,具有广阔的市场前景。

技术特征:1.一种晶圆加工用低应力氮化硅沉积炉管,其特征在于:包括外管模块(1)、置于外管模块(1)第一腔体(1101)内的内管模块(2)、置于所述内管模块(2)第二腔体(2101)内的晶舟(3)、用于注入氨气和二氯硅烷混合气体的进气模块(4)和用于排出废气的排气模块(5);

2.根据权利要求1所述的晶圆加工用低应力氮化硅沉积炉管,其特征在于:所述夹持槽(310)的开口方向指向所述第一夹持杆组(311)所在定径弧线的圆心。

3.根据权利要求2所述的晶圆加工用低应力氮化硅沉积炉管,其特征在于:所述第二管体(21)侧壁开设有纵向设置的条形孔(212),所述条形孔(212)和所述弧板(211)分设于所述第二管体(21)的相对侧壁上;所述第一腔体(1101)和所述第二腔体(2101)通过所述条形孔(212)连通。

4.根据权利要求3所述的晶圆加工用低应力氮化硅沉积炉管,其特征在于:所述第一集气管(42)顶部向下弯折形成第一弯折部(421),所述第一排气孔(422)沿着所述第一弯折部(421)的轴线等间距设置;所述第二集气管(43)顶部向下弯折形成第二弯折部(431),所述第二排气孔(432)沿着所述第二弯折部(431)的轴向等间距设置;所述第一弯折部(421)位于所述第二弯折部(431)上方,且所述第一弯折部(421)的中心轴线与所述第二弯折部(431)的中心轴线共线设置。

5.根据权利要求4所述的晶圆加工用低应力氮化硅沉积炉管,其特征在于:所述第二管体(21)侧壁设有若干个用于占用紊流空间(21011)的内凹部(213),相邻所述第一夹持杆之间设有所述内凹部(213),相邻所述第二夹持杆之间设有所述内凹部(213)。

6.根据权利要求4所述的晶圆加工用低应力氮化硅沉积炉管,其特征在于:相邻所述第一夹持杆的侧壁接触设置,相邻所述第二夹持杆的侧壁接触设置,以占用紊流空间(21011)。

7.根据权利要求4所述的晶圆加工用低应力氮化硅沉积炉管,其特征在于:位于所述第一夹持杆a(311a)和所述第一夹持杆b(311b)之间的所述第一夹持杆为第一夹持杆c(311c),位于所述第二夹持杆a(312a)和所述第二夹持杆b(312b)之间的所述第二夹持杆为第二夹持杆c(312c),所述第一夹持杆a(311a)外侧壁、所述第一夹持杆c(311c)外侧壁、所述第二夹持杆a(312a)外侧壁和所述第二夹持杆c(312c)外侧壁均分别安装有呈断续状布设的第一占位翅片(313),所述第一占位翅片(313)用于占用紊流空间(21011);纵向相邻的所述第一占位翅片(313)之间设有第一活动间隙(314),所述第一活动间隙(314)与所述夹持槽(310)位于不同高度,使所述第一活动间隙(314)与所述晶圆(6)位于不同高度。

8.根据权利要求5-7任一所述的晶圆加工用低应力氮化硅沉积炉管,其特征在于:所述排气模块(5)包括与所述第一管体(11)侧壁连接的排气管;所述第一管体(11)侧壁设有排气口;所述排气管插接在所述排气口内;所述排气管中部安装有电控阀体。

9.根据权利要求8所述的晶圆加工用低应力氮化硅沉积炉管,其特征在于:所述保温底座包括与所述夹持组件(31)连接的安装壳(33)和置于所述安装壳(33)下方呈层叠状设置的若干底撑翅片(34);

10.一种晶圆加工用低应力氮化硅沉积方法,其特征在于,采用权利要求9所述的晶圆加工用低应力氮化硅沉积炉管对晶圆(6)进行加工,步骤包括:

技术总结本发明公开了一种晶圆加工用低应力氮化硅沉积炉管及沉积方法,涉及氮化硅沉积加工技术领域。晶圆加工用低应力氮化硅沉积炉管包括外管模块、内管模块、晶舟、进气模块和排气模块;进气模块包括第一集气管和第二集气管,第一集气管端部设有若干第一排气孔,第二集气管端部设有若干第二排气孔。本发明利用进气模块实现氨气和二氯硅烷混合气体的注入,混合气体经第一集气管端部的第一排气孔和第二集气管端部的第二排气孔注入第三腔体,再沿着径向流入第二腔体,使混合气体在相邻晶圆的缝隙内横向流动形成层流,进一步使气流稳定性提高,最终氮化硅薄膜的应力均匀性提高。技术研发人员:李军,余梦,赵辉,翟悟名,彭定勇,罗栋受保护的技术使用者:杭州欧诺半导体设备有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/342449.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表