一种石墨烯/高熵合金铝基耐磨镀层的加工方法

- 国知局

- 2024-12-06 12:38:09

本发明属于材料制备。

背景技术:

1、目前,国内外关于颗粒增强铝基复合材料的制备工艺方面的研究相对较多,其增强相选择多采用高强度陶瓷颗粒或碳材料,如sic颗粒、gnps等,均能够用于产业化生产。这些强化相除了能够有效提升材料的综合性能如强度、硬度外,纳米碳材料还可因自身较好的自润滑以及散热特性进一步提升表面硬度。然而这类材料存在较为明显的弊端,陶瓷颗粒以及纳米碳材料与金属基体的结合性相对较弱,界面结合性差,导致了其在制备应用中添加含量低,易在界面处分离,难分散,产生断裂源以及复合材料韧性下降明显等问题。限制了其在金属基体强化或表面改性领域中的应用。纳米碳材料虽然部分专利显示通过界面改性可一定程度的优化与基体结合,然而其界面优化物质通常以陶瓷纳米颗粒为主(cn111286634 b,cn 111363942 b,cn109590459a),与基体的界面结合性改善相对较弱。依然难于大幅度提高石墨烯及强化相在铝基材料中的应用。高熵合金,由于其所表现出的高硬度、高强度、耐腐蚀性以及高温热稳定备受关注。此外,由于其源于金属-金属间天然的界面结合特性,高熵合金与镁/铝合金基体间的界面润湿性与界面相容性好。如能够采用高熵合金协同传统纳米碳作为增强相来强化铝合金,通过强化石墨烯与高熵合金界面结合并将该混合型强化相应用至铝基复合材料表面,将突破传统陶瓷增强相增强与增韧的瓶颈,可提高增强相含量的同时进一步提升材料强度以及耐磨性。然而迄今为止,还暂无类似文献报道。

技术实现思路

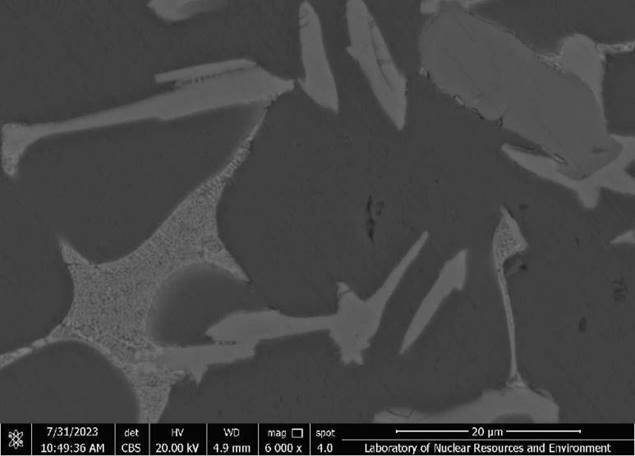

1、本发明的目的是提供一种石墨烯/高熵合金铝基耐磨镀层的加工方法,利用高熵合金融合少量石墨烯制备铝合金耐磨镀层。本发明通过界面改性方法结合fsp(搅拌摩擦处理)技术,推进高熵合金与石墨烯层产生微量界面反应,最终达到与铝基的界面优化,增加结合的同时引入了石墨烯层以达到提升自润滑效果。此外,由于其金属特性,该方法所制备强化镀层不会降低其基体韧性,规避了陶瓷或碳材料所引发的部分问题。

2、本发明是通过以下技术方案实现的。

3、本发明所述的一种石墨烯/高熵合金铝基耐磨镀层的加工方法,包括以下步骤。

4、(1)石墨烯提纯:将常规95~99%的石墨烯浸入60~80vol.%硝酸酒精进行常温浸泡1~3h除杂,随后稀释、离心以及干燥处理。

5、(2)将步骤(1)所得石墨烯加到浓度为15~25wt.%的氯化镁溶液中超声10~15min,超声功率≥150w,其中,石墨烯与氯化镁摩尔比为0.3~0.8:1。

6、(3)将tris缓冲剂置入步骤(2)所得溶液使得其ph值调节至8~9,持续超声约3h~6h后,获得石墨烯悬浊液。

7、(4) 随后将所得石墨烯悬浊液导入球形容量瓶中并浸泡在油浴皿中持续加热1~2h至粘稠状。这其中,容量瓶采用软木塞,顶端插入针管,温度控制在70~90℃。

8、(5)将75~85 vol.%的微米级(5~15μm)高熵合金粉放置粘稠液中混合超声10~30min,随后静置沉积3~7h。

9、(6)将步骤(4)所得高熵合金石墨烯粉烘干处理后真空焙烧,温度为430~550℃,时间控制为40~120min。

10、(7)将步骤(5)所得混合粉末进行低速球磨,转速为100~130rad,时间控制为4~7h以减少冷焊。

11、(8)使用800~1200#砂纸分批次将铝板表面打磨以去除氧化膜。使用钻孔设备在铝合金表面加工顶端直径为3~6mm、底端锥形且深度为3~5mm的盲孔,表面盲孔纵横间距4~6mm且呈阵列排布。采用0.4vol.% hf酒精溶液清理表面后在盲孔内添加已处理好的高熵合金,并不断压实,随后使用无针搅拌头进行封孔。

12、(9)封孔处理后,使用无针搅拌头沿盲孔中心线进行不同工艺参数条件下的 fsp试验。搅拌头的直径为 φ10 mm~ ф20 mm,转速采用 600-1000rpm,移动速度为20-60 mm/min,其中,搅拌头与板件垂直或与进给速度方向倾斜0~7°,肩轴下压1.5~2mm。fsp制备复合材料过程中,需要有足够的热输入保证基体材料能够发生塑性流动,从而不产生加工缺陷;同时,保证增强相与基体之间不发生严重的界面反应。

13、(10)采用非对称轧制技术进行表面强化,其中上横轴滚动速度控制在12-25rpm,下压量与为锥孔的1/3~1/2。下横轴采用非同速控制,小于上横轴转速5-7rpm。

14、本发明的反应方程式如下(alcocrfeni高熵合金粉引入)。

15、eq:mgcl2+@gnps =mg+@gnps+2cl- (1)

16、al2o3(s)+ mgo(s)=mgo·al2o3 (2)

17、al2o3+fe=n(fe, al)2o4 (3)

18、 4al+3c=al4c3 (4)。

19、本发明的技术效果:(1)利用吸附石墨烯表面的镁离子在弱碱性环境中形成沉淀并进一步焙烧生成氧化镁,随后与高熵合金中的铝发生反应,形成反应过渡层并在随后的fsp中进一步推进反应进行。相比传统的化学镀,界面黏连性更具优势,保证了石墨烯与高熵合金或基体均可更好的结合。(2)由于石墨烯与铝在界面上形成碳铝化合物进一步优化结合性,再一次改善碳材料的结合性。(3)相比直接使用石墨烯,引入高熵合金粉。利用纳米碳材料具有较好的自润滑与散热性,进一步达到优化材料表面硬度并减少因热量的提升导致的黏着磨损加重的问题的同时,高熵合金的金属特性促使复合材料可被添加的增强相占比则进一步提高。因此,所述的新型石墨烯/高熵合金铝基材料适用性更广。

技术特征:1.一种石墨烯/高熵合金铝基耐磨镀层的加工方法,其特征是包括以下步骤:

技术总结一种石墨烯/高熵合金铝基耐磨镀层的加工方法,将表面活化后的石墨烯加到氯化镁溶液形成碱性悬浊液,再与高熵合金粉混合后焙烧制备尖晶石过渡层;用经改良的FSP技术进行表面复合成形;在去除基体材料氧化膜后在铝基体表面加工盲孔,呈阵列排布;在盲孔内添加高熵合金,压实,用无针搅拌头封孔;随后使用无针搅拌头沿盲孔中心线进行不同工艺参数条件下的FSP制备;通过控制角度、热量以及多种参数保证足够的热输入及塑性流动。采用非对称轧制技术进行表面强化并降低弯曲的同时提高挤压比。本发明具有简单、安全、低成本易于操作和可控等优点,界面润湿结合性更具优势,优化了材料表面硬度,促使复合材料可被添加的增强相占比进一步提高。技术研发人员:崔俊华,杜国平,吴庆捷受保护的技术使用者:南昌大学技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/342365.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表