螺柱安装的制作方法

- 国知局

- 2024-12-26 16:05:39

本发明涉及在高压研磨辊(hpgr)上安装螺柱;更具体地,将螺柱安装在hpgr的轮箍上。

背景技术:

1、hpgr包括一对辊,其反向旋转并且研磨在辊之间的间隙中进给的矿石。辊表面经受非常大的压力,因此通常在辊表面上设置碳化钨螺柱,从其径向突出。

2、在典型的hpgr中,辊表面由具有多个间隔孔口(或孔)的中空圆柱形钢轮箍提供,在辊的制造期间,高耐磨材料螺柱(通常由碳化钨制成)部分地插入所述孔口(或孔)中,使得每个螺柱的外部分径向地突出超过轮箍的外表面。

3、螺柱粘合地保持在其相应的孔中。然而,重要的是,每个螺柱的可操作内端或根端与形成相关联孔的内端或盲端的轮箍的材料直接接触。这确保了在操作期间施加到螺柱的负荷直接从螺柱传递到轮箍,并且粘合剂主要用于将螺柱保持在孔中。如果在螺柱的根端和孔的内端之间存在间隙,则施加到螺柱的负荷通过螺柱和轮箍之间的粘合剂界面传递到轮箍。这会导致粘合剂界面失效和松动或甚至从螺柱掉出。

4、目前,每个螺柱手动安装在其相关联孔中。安装程序涉及安装者将粘合剂引入轮箍中的孔中。在引入粘合剂之后,安装者将螺柱插入孔中。然后使用钻头安装的工具来接合螺柱的可操作外端并且将螺柱推入孔中,同时旋转螺柱。这确保了位于孔中的螺柱的整个表面涂覆有粘合剂。此外,这允许捕获在孔中的空气与过量的粘合剂一起逸出。如上所述,重要的是将螺柱完全插入孔中。检查螺柱安装的一种方式是通过在安装后用塑料锤击打螺柱。当螺柱完全插入时和当螺柱未完全插入时,发出的声音不同。检查螺柱的插入的另一种方式是通过例如使用直条带检查螺柱从轮箍的外表面突出的程度。螺柱应全部从轮箍的表面突出大致相同的距离,并且如果不是这种情况,则可能需要移除螺柱并且检查其是否在规格内。

5、每个辊具有大量的螺柱,通常约为15,000个(取决于辊的尺寸),因此,螺柱的安装非常耗时并且容易出现人为错误。例如,施加的粘合剂的量可以因孔而异。另外,考虑到作业的繁琐性质,安装者容易失去专注并且不能正确地安装一个或多个螺柱。在安装螺柱之后检查是否有任何螺柱安装不正确是极其困难的。

6、本发明的实施例的目的是减轻该问题或提供有用的替代方案。

技术实现思路

1、提供本技术实现要素:是为了介绍在下文的具体实施方式中进一步描述的一系列概念。本发明内容并非意图标识所要求主题的必不可少特征,也非意图用于辅助限制所要求主题的范围。

2、在本技术中,使用相对术语,例如前、后、上、下等,仅为了便于描述和理解实施例,而不是作为限制。序数(第一、第二、第三等)在本文中任意分配,并且用于区分部件,并且不指示特定的顺序、序列或重要性。

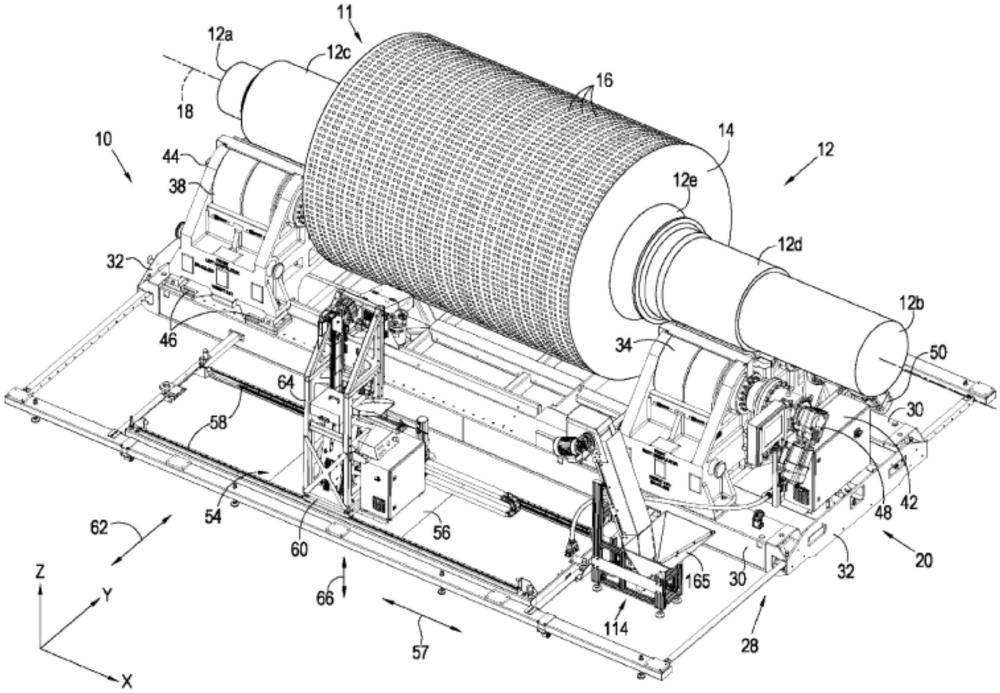

3、根据本发明的第一方面,提供了一种用于将螺柱安装在hpgr的轮箍中的螺柱安装机器,所述机器包括:支撑装置,所述支撑装置构造成支撑轮箍和轴,所述轮箍安装在所述轴上以围绕纵向旋转轴线进行角移位;以及螺柱插入装置,所述螺柱插入装置的至少一部分相对于支撑在所述支撑装置上的轮箍可移位,并且所述螺柱插入装置构造成将螺柱插入所述轮箍中的相应孔中。

4、所述机器可以包括粘合剂分配装置,所述粘合剂分配装置的至少一部分相对于支撑在所述支撑装置上的轮箍可移位,并且所述粘合剂分配装置构造成在螺柱插入所述轮箍中的孔中之前将粘合剂分配到所述孔中。所述粘合剂分配装置可以包括分配头,所述分配头可插入所述轮箍中的孔中并且将粘合剂分配到所述轮箍的限定所述孔的表面上。特别地,所述粘合剂分配装置可以包括控制单元、粘合剂储罐、计量阀和旋转喷雾器,并且可以基于可从德国锡格斯多夫raiffeisenstraβe 7,83313的ecolab engineering gmbh获得的部件。这些部件可以包括multiline 1000(商标)控制单元(https://www.ecolab-engineering.de/en/home/)。

5、所述螺柱插入装置可以包括进给装置和螺柱移位机构,所述进给装置构造成将螺柱从螺柱供给进给到插入位置中,在所述插入位置所述螺柱与所述螺柱将插入其中的辊的轮箍中的径向延伸螺柱接收孔径向间隔并且对准,所述螺柱移位机构构造成使所述螺柱从所述插入位置移位以将所述螺柱的至少操作内端部分插入相关联孔中。所述螺柱移位机构可以包括致动器,所述致动器在缩回状态和延伸状态之间可移位,在所述缩回状态下螺柱可接收在所述插入位置中,所述致动器从其缩回状态到其延伸状态的移位使所述螺柱从所述插入位置移位到所述轮箍中的孔中。所述致动器可以是线性致动器,并且所述致动器在其延伸状态和缩回状态之间的移位可以通过加压流体例如液压地或气动地实现。

6、所述机器可以包括分度装置,所述分度装置构造成使所述粘合剂分配装置的至少一部分和所述螺柱插入装置的至少一部分与所述轮箍中的孔对准以确保精确的粘合剂分配和螺柱放置。

7、所述分度装置可以包括传感器,所述传感器配置成感测所述轮箍中的孔的位置,并且在必要时调节所述螺柱移位机构的位置以使其与螺柱将移位到其中的所述轮箍中的孔对准。所述传感器可以包括探针,所述探针具有可插入所述轮箍中的孔中的锥形前端和用于检测所述探针的侧向负荷和/或位移的检测器装置,所述侧向负荷和/或位移将指示所述探针和因此所述螺柱移位机构相对于所述轮箍中的孔的未对准。所述移位机构、粘合剂分配头和所述探针可以侧向间隔,它们之间的间隔对应于轮箍中的一排孔中的孔的侧向间隔或节距间隔。因此,在使用中,当探针插入一排孔中的孔中时,如果探针与孔对准,则探针将不存在侧向位移,并且由于移位机构和粘合剂分配头相对于探针的侧向间隔,移位机构和粘合剂分配头将与一排孔中的其他孔对准。然而,如果探针在其插入时不与孔对准,则由于其锥形前端,其将偏转。移位机构和粘合剂分配头的位置将响应于探针的偏转方向和程度来调节以使其与轮箍中的相应孔对准。

8、不同轮箍上的孔的节距间隔可以变化。因此,移位机构、粘合剂分配头和探针之间的侧向间隔可以可调节以适合轮箍的特定孔间隔,由此使机器能够用于将螺柱安装在不同尺寸的轮箍中并且在孔之间具有不同间隔。

9、所述机器可以包括工具支撑模块和台架,所述螺柱插入装置、所述粘合剂分配装置和所述分度装置的至少一部分安装在所述工具支撑模块上,所述工具支撑模块安装在所述台架上,并且所述台架构造成允许所述工具支撑模块相对于支撑在所述支撑装置上的轮箍移位。更特别地,所述台架可以构造成允许所述工具支撑模块以下面的至少一种方式移位:纵向地、平行于旋转轴线、竖直地和相对于旋转轴线横向地。在优选实施例中,所述台架可以构造成允许所述工具支撑模块沿着相互垂直的x、y和z轴移位。

10、所述台架可以包括滑架,所述滑架沿着与旋转轴线平行的第一水平移位路径可移位。所述机器可以包括基部轨道,所述滑架可移位地安装在所述基部轨道上。

11、所述台架可以包括中间支撑件,所述中间支撑件安装在所述滑架上并且相对于所述滑架在垂直于所述第一水平移位路径的第二水平移位路径中可移位。

12、所述台架可以包括直立支撑件,所述直立支撑件安装在所述中间支撑件上并且从所述中间支撑件向上延伸,并且所述工具支撑模块安装在所述直立支撑件上。所述工具支撑模块在所述直立支撑件上的位置可以是沿着竖直移位路径可调节的。该布置允许工具支撑模块相对于安装在支撑装置上的轮箍在三维中(即,沿着x、y和z轴)移位。

13、所述支撑装置可以包括第一对辊和与所述第一对辊纵向间隔的第二对辊,所述辊围绕与纵向旋转轴线平行的旋转轴线可旋转,并且构造成支撑轴,所述轮箍可旋转地安装在所述轴上以围绕纵向轴线旋转。所述机器可以包括驱动装置,用于驱动所述辊中的至少一个以使所述轴旋转并且因此使支撑在所述辊上的所述轮箍旋转。在本发明的优选实施例中,所述驱动装置可以构造成驱动所述第一对辊和所述第二对辊中的至少一对中的两个辊。所述驱动装置可以包括驱动地连接到所述辊或每个辊的马达。

14、所述辊中的一个或多个的位置可以可调节以允许不同尺寸的hpgr的辊的轴和轮箍支撑在其上,并且允许调节辊以确保纵向旋转轴线水平延伸。

15、根据本发明的第二方面,提供了一种将螺柱安装在hpgr的辊上的方法,所述方法包括以下步骤:将螺柱从螺柱供给进给到插入位置中,在所述插入位置所述螺柱与所述辊的轮箍中的径向延伸螺柱接收孔径向间隔并且对准;以及借助于螺柱移位机构使所述螺柱移位以将所述螺柱的至少可操作内端部分插入相关联孔中。

16、所述方法可以包括在进给所述螺柱的步骤之前在所述孔中施加粘合剂的步骤。

17、每个螺柱可以具有插入所述轮箍中的孔中的可操作内端和旨在一旦已安装所述螺柱就从所述轮箍的径向外表面突出的可操作外端。

18、可选地,所述方法包括,在插入螺柱之前,检测所述螺柱是否处于正确取向,使得当定位在所述插入位置时,所述螺柱的可操作内端面向所述螺柱将插入其中的所述轮箍中的孔。如果所述螺柱处于不正确取向,则所述方法可以包括使所述螺柱返回到所述螺柱供给并且将另一螺柱从所述螺柱供给进给到所述插入位置。

19、可选地,将粘合剂施加到所述孔包括将粘合剂分配头插入所述孔中并且将粘合剂从所述分配头排出到所述轮箍的限定所述孔的表面上。

20、可选地,在已安装螺柱之后,所述方法包括使所述螺柱移位机构侧向移位,使得其与所述轮箍中的一排孔中的相邻孔配准以允许螺柱插入相邻孔中。

21、一旦螺柱已插入所述轮箍中的一排孔中的所有孔中,所述方法可选地包括使所述轮箍围绕纵向旋转轴线旋转,以便使另一排孔与所述螺柱移位机构配准以允许螺柱插入另一排孔中。

22、可选地,所述方法包括在将螺柱移位到孔中之前将所述移位机构与所述螺柱待插入其中的孔对准。

23、现在将参考附图通过举例的方式来描述本发明的这些和其他方面,在附图中:

本文地址:https://www.jishuxx.com/zhuanli/20241216/348124.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表