一种提高吹炼前期脱锰率的转炉冶炼方法与流程

- 国知局

- 2024-12-26 14:54:52

本发明涉及转炉冶炼,具体涉及一种提高吹炼前期脱锰率的转炉冶炼方法。

背景技术:

1、锰具有增强钢的强度、耐磨性和淬透性的作用,对大多数钢种是有益元素,但对极低锰钢而言为了提高其韧性、延展性和电磁性能,锰含量越低越好,该类型的某些高端产品要求锰含量不超过0.010%。

2、转炉作为脱锰的关键工序,承担着主要的脱锰任务。作为转炉炼钢的主原料的铁水、废钢和铁块,均含有一定量的锰钢,在转炉冶炼结束后,这些主原料带入锰一部分被氧化生成氧化锰进入炉渣中,另一部分作为残余部分残留在钢水中。

3、在冶炼极低锰钢时,为了提高脱锰率,转炉一般采用冶炼中途多次倒渣的方法,使生成的mno随炉渣排出炉外,然后在加入人造渣料重新造渣。根据脱碳速度变化,转炉冶炼可分为吹炼前期、中期和后期三个阶段。转炉冶炼前期,是指转炉开吹到第一次停吹倒渣这段时期。该时期炉内金属液温度较低,锰与氧的亲合力大于碳与氧的亲合力,锰容易被氧化,因此吹炼前期是脱锰的黄金时机,该时期脱锰率是决定极低锰钢冶炼成功与否的关键。为了确保转炉终点钢水锰含量≤0.010%,前期需将金属液中的锰脱除至0.030%以下。采用常规工艺炼钢时,转炉吹炼前期脱锰率一般为70%-80%,该时期结束时金属液中的残锰含量为0.06%-0.10%,无法满足极低锰钢的锰含量要求。

4、随着极低锰钢的应用越来越广泛,其产量也越来越高。目前生产极低锰钢时,一般是采用铁水预脱锰工艺和rh吹氧深脱锰工艺,铁水预脱锰不仅需要专门的喷吹装置,而且在完成脱锰之前必须先脱除水中的硅,铁水硅含量低将对转炉冶炼不利。rh吹氧深脱锰操作不仅延长了rh处理时间,而且还会增加钢中氧含量,进而增加钢中夹杂物含量;另外,真空连续性大量吹氧,对底部耐材热冲击较大,增加了真空室底部穿漏的风险,如何实现极低锰钢的高效安全生产和质量稳定控制成为批量生产该产品的关键。

5、申请号cn20120429316公开了转炉冶炼低锰钢的工艺方法,其要求铁水锰含量不高于 0.27%,终点钢水锰含量不高于0.08%,距极低锰钢含量不高于0.27%,终点钢水锰含量不高于0.08%,距极低锰钢锰含量不高于0.010%的要求有很大差距。

技术实现思路

1、针对现有技术中转炉冶炼前期脱锰率低的技术问题,本发明提供一种提高吹炼前期脱锰率的转炉冶炼方法,通过精准把握停吹时机,使前期脱锰率达到了92%~95%,能够在前期将金属液中的锰含量脱除至0.030%以下,从而为在不采用铁水预脱锰和rh吹氧脱锰的情况下实现锰含量≤0.010%的极低锰钢的冶炼提供了保障。

2、一种提高吹炼前期脱锰率的转炉冶炼方法,转炉冶炼包括如下步骤:

3、(1)装料,在装料阶段优化转炉装入制度,包括控制铁水、废钢、铁块的重量用量百分比为78.0%~82.0%:3.0%~5.0%:15.0%~17.0%;即铁水量保持不变的情况下,将废钢和铁块装入量的配比由4:1调整为1:4。

4、(2)吹炼,装料之后进行吹炼,吹炼过程中优化铁水中硅锰含量的比值;

5、(3)造渣,吹炼结束后进行造渣,造渣过程中包括控制炉渣碱度以及控制炉渣含量;

6、(4)停吹控制,包括控制停吹温度以及控制停吹时机;

7、(5)倒渣,满足倒渣条件后进行倒渣操作,倒渣时控制倒渣量。

8、进一步的,步骤(1)中,优化转炉装入制度中控制前期吹炼时间为7.5min~8.5min,通过优化转炉装入制度为控制延长前期吹炼时间提供了保障。

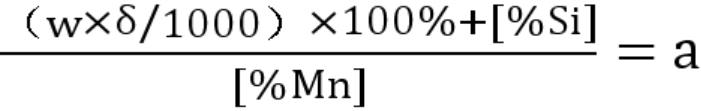

9、进一步的,步骤(2)中,优化铁水中的硅锰比值包括将铁水中的[%si]:[%mn]控制在2.0~2.5,如果不满足此条件,则通过加入硅铁的方式补充铁水中的硅含量,硅铁加入量按如下公式计算:;其中,w为硅铁加入量,单位为t,δ为硅铁中硅含量,1000为吨和公斤的换算进率,[%si]为铁水中原始硅含量,[%mn]为铁水中原始锰含量,a为铁水中硅含量与锰含量目标比值,取值范围为2.0~2.5,铁水锰含量以0.25%为界,当铁水锰含量≤0.25%时a按中下限取值,取值范围为2.0-2.25;当铁水锰含量≥0.25%时a按中上限取值,取值范围为2.25-2.5。

10、进一步的,步骤(3)中,控制炉渣碱度包括将渣碱度控制在1.1~1.3,mno为弱碱性氧化物,为了提高前期渣中mno的溶解度,转炉一次停吹时炉渣碱度不宜过高。

11、进一步的,步骤(3)中,控制炉渣含量包括将前期渣中mgo含量控制在3.0%~5.0%,炉渣中mgo的主要作用是减轻炉渣对炉衬的侵蚀,mgo是碱性氧化物,如果渣中mgo含量过高,会对mno的溶解产生不利影响。

12、进一步的,步骤(4)中,控制停吹温度包括将第一次停吹时温度控制在1350℃~1380℃。

13、进一步的,步骤(4)中,控制停吹时机是在炉内碳氧反应初起时停吹,此时炉渣发泡程度恰好能使在转炉摇至60°时炉口开始出渣,方便了倒渣操作,停吹太早,炉渣未充分熔化,冶金效果未得到充分发挥;停吹太晚,炉渣泡沫化严重,并导致转炉在倒渣时出渣太早,严重时可导致喷溅,对倒渣操作带来不利影响。

14、进一步的,步骤(5)控制倒渣量包括在转炉第一次停吹进行倒渣,倒渣量不低于总渣量的3/4。

15、本发明的有益效果在于:

16、本发明通过提高铁块配比,延长了前期吹炼时间,为铁水中锰元素的深度氧化创造了条件。本发明通过优化铁水硅、锰含量比值,增加了炉渣渣量,为提高mno的溶解量提供了渣量保障。(3)本发明通过精准把握停吹时机,既使炉渣得到了完全熔化,充分发挥了炉渣溶解mno及吸附其他杂质的冶金功能,又使炉渣发泡程度得到控制,方便了倒渣操作,为尽可能多的倒出富含mno的前期渣创造了条件。

17、(4)本发明脱锰技术的应用,使前期脱锰率达到了92%~95%,能够在前期将金属液中的锰含量脱除至0.030%以下,从而为在不采用铁水预脱锰和rh吹氧脱锰的情况下实现锰含量≤0.010%的极低锰钢的冶炼提供了保障。

技术特征:1.一种提高吹炼前期脱锰率的转炉冶炼方法,其特征在于,转炉冶炼包括如下步骤:

2.如权利要求1所述的一种提高吹炼前期脱锰率的转炉冶炼方法,其特征在于,步骤(1)中,优化转炉装入制度中控制前期吹炼时间为7.5min~8.5min。

3.如权利要求1所述的一种提高吹炼前期脱锰率的转炉冶炼方法,其特征在于,步骤(2)中,优化铁水中的硅锰比值,包括将铁水中的[%si]:[%mn]控制在2.0~2.5,如果不满足此条件,则通过加入硅铁的方式补充铁水中的硅含量,硅铁加入量按如下公式计算:;其中,w为硅铁加入量,单位为t,δ为硅铁中硅含量,1000为吨和公斤的换算进率,[%si]为铁水中原始硅含量,[%mn]为铁水中原始锰含量,a为铁水中硅含量与锰含量目标比值,取值范围为2.0~2.5,铁水锰含量以0.25%为界,铁水锰含量≤0.25%时a按中下限取值,取值范围为2.0-2.25;铁水锰含量≥0.25%时a按中上限取值,取值范围为2.25-2.5。

4.如权利要求1所述的一种提高吹炼前期脱锰率的转炉冶炼方法,其特征在于,步骤(3)中,控制炉渣碱度包括将渣碱度控制在1.1~1.3。

5.如权利要求1所述的一种提高吹炼前期脱锰率的转炉冶炼方法,其特征在于,步骤(3)中,控制炉渣含量包括将前期渣中mgo含量控制在3.0%~5.0%。

6.如权利要求1所述的一种提高吹炼前期脱锰率的转炉冶炼方法,其特征在于,步骤(4)中,控制停吹温度包括将第一次停吹时温度控制在1350℃~1380℃。

7.如权利要求1所述的一种提高吹炼前期脱锰率的转炉冶炼方法,其特征在于,步骤(4)中,控制停吹时机是在炉内碳氧反应初起时停吹。

8.如权利要求1所述的一种提高吹炼前期脱锰率的转炉冶炼方法,其特征在于,步骤(5)中,控制倒渣量包括在转炉第一次停吹进行倒渣,倒渣量不低于总渣量的3/4。

技术总结本发明涉及转炉冶炼技术领域,具体涉及一种提高吹炼前期脱锰率的转炉冶炼方法,转炉冶炼包括如下步骤:(1)装料;(2)吹炼;(3)造渣;(4)停吹控制;(5)倒渣,通过精准把握停吹时机,既使炉渣得到的完全熔化、充分发挥了炉渣溶解MnO及吸附其他杂质的冶金功能,又使炉渣发泡程度得到控制,方便了倒渣操作,为尽可能多的倒出富含MnO的前期渣创造了条件。本发明脱锰技术的应用,使前期脱锰率达到了92%‑95%,能够在前期将金属液中的锰含量脱除至0.030%以下,从而为在不采用铁水预脱锰和RH吹氧脱锰的情况下实现锰含量≤0.010%的极低锰钢的冶炼提供了保障。技术研发人员:贾崇雪,李宝强,陈军,许建,丁中,马海涛,刘飞,王鹏飞,杨西亚,丁紫正,张伟,李宁受保护的技术使用者:山东钢铁集团日照有限公司技术研发日:技术公布日:2024/12/23本文地址:https://www.jishuxx.com/zhuanli/20241226/343834.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表