一种可量产的四涂两烘面漆喷涂方法及面漆与流程

- 国知局

- 2025-01-10 13:16:29

本发明涉及车身喷涂,特别涉及一种可量产的四涂两烘面漆喷涂方法及面漆。

背景技术:

1、目前,为了保证汽车漆面质量,常采用多层清漆面漆工艺对汽车车身进行喷涂。

2、但是,在多层清漆面漆工艺中常常需要进行整车打磨、精修,导致整个工艺过程效率低,无法满足车辆的批量生产需求。

技术实现思路

1、有鉴于此,本发明提出一种可量产的四涂两烘面漆喷涂方法,以解决多层清漆面漆工艺过程中需要进行整车打磨的问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、第一方面,本发明提供一种可量产的四涂两烘面漆喷涂方法,所述方法包括:

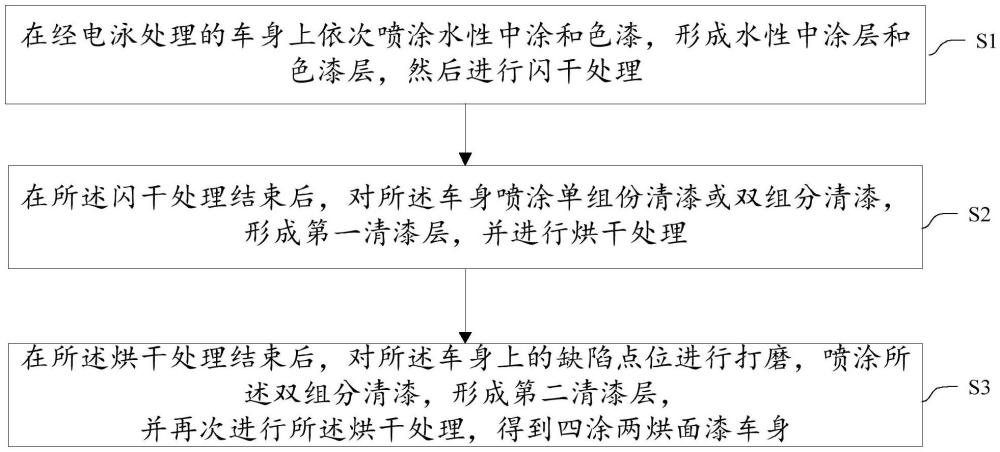

4、步骤s1,在经电泳处理的车身上依次喷涂水性中涂和色漆,形成水性中涂层和色漆层,然后进行闪干处理;

5、步骤s2,在所述闪干处理结束后,对所述车身喷涂单组份清漆或双组份清漆,形成第一清漆层,并进行烘干处理;

6、步骤s3,在所述烘干处理结束后,对所述车身上的缺陷点位进行打磨,喷涂所述双组份清漆,形成第二清漆层,并再次进行所述烘干处理,得到四涂两烘面漆车身;

7、其中,以重量份计数,所述单组份清漆包括:35~45份丙烯酸树脂、13~18份第一氨基树脂、18~23份防流挂树脂、5~8份聚酯树脂、1.5~2份助剂和15~18份溶剂;

8、所述双组份清漆包括主剂和固化剂,所述主剂包括:35~47份所述丙烯酸树脂、14~24份第二氨基树脂、16~25份所述防流挂树脂、0.8~1.3份所述助剂和15~38份所述溶剂;所述固化剂包括多异氰酸酯类固化剂。

9、可选地,在所述步骤s2中,以重量份计数,喷涂的所述双组份清漆中的主剂,包括:35~45份所述丙烯酸树脂、14~18份所述第二氨基树脂、16~23份所述防流挂树脂、0.8~1.2份所述助剂和28~28份所述溶剂;

10、在所述步骤s3中,以重量份计数,喷涂的所述双组份清漆的主剂,包括:39~47份所述丙烯酸树脂、18~24份所述第二氨基树脂、19~25份所述防流挂树脂、1~1.3份所述助剂和15~25份所述溶剂。

11、可选地,在所述步骤s2中,所述主剂与所述固化剂按照第一预设比例混合,所述第一预设比例为3.5:1~4:1;

12、在所述步骤s3中,所述主剂与所述固化剂按照第二预设比例混合,所述第二预设比例为3:1~3.5:1。

13、可选地,所述丙烯酸树脂包括(甲基)丙烯酸甲基酯、(甲基)丙烯酸乙基酯、(甲基)丙烯酸丙基酯、(甲基)丙烯酸己基酯和甲基丙烯酸月桂酯中的一种或任意比例混合的多种。

14、可选地,所述第一氨基树脂包括丁醚化三聚氰胺树脂、混醚化三聚氰胺树脂、甲基醚化三聚氰胺树脂或和甲醚化六羟甲基三聚氰胺树脂中的一种或任意比例混合的多种;

15、所述第二氨基树脂包括甲基醚化三聚氰胺树脂和甲醚化六羟甲基三聚氰胺树脂中的一种或任意比例混合的多种。

16、可选地,所述防流挂树脂包括改性丙烯酸树脂和聚酰胺蜡浆中的一种或任意比例混合的多种。

17、可选地,所述助剂包括流平剂、消泡剂和催干剂中的一种或任意比例混合的多种;

18、其中,所述流平剂包括改性有机硅、环氧改性聚丙烯酸酯和改性有机聚硅氧烷的聚异氰酸酯中的一种或任意比例混合的多种;所述消泡剂包括聚酰胺疏水颗粒聚合物和丙二醇甲醚醋酸酯中的一种或任意比例混合的多种;所述催干剂包括二月桂酸二丁基锡和对甲苯磺酸氨基盐溶液中的一种或任意比例混合的多种。

19、可选地,所述溶剂包括乙酸乙酯、溶剂油、乙二醇丁醚醋酸酯、二乙二醇丁醚、碳酸二甲酯和异丙醇和碳酸二乙酯中的一种或任意比例混合的多种。

20、可选地,所述闪干处理包括:在75~80℃下,对所述车身闪干4~6min;

21、所述烘干处理包括:在130~150℃下,烘烤20~30min。

22、可选地,在所述步骤s1中,喷涂所述水性中涂的厚度为9~15μm,喷涂所述色漆的厚度为10~15μm;

23、在所述步骤s2中,喷涂所述单组份清漆或所述双组份清漆的厚度为25~35μm;

24、在所述步骤s3中,喷涂所述双组份清漆的厚度为35~50μm。

25、可选地,所述水性中涂层的厚度为9-15μm;所述色漆层的厚度为10-15μm;所述第一清漆层的厚度为25-35μm;所述第二清漆层的厚度为45-60μ。

26、第二方面,本发明提供一种面漆,包括:

27、依次层叠设置于车身表面的水性中涂层、色漆层、第一清漆层及第二清漆层;其中,

28、以重量份计数,所述第一清漆层由单组份清漆或双组份清漆喷涂形成,所述第二清漆层由双组份清漆喷涂形成;

29、所述单组份清漆的组成包括:35~45份丙烯酸树脂、13~18份第一氨基树脂、18~23份防流挂树脂、5~8份聚酯树脂、1.5~2份助剂和15~18份溶剂;

30、所述双组份清漆的组成包括主剂和固化剂,所述主剂包括:35~47份所述丙烯酸树脂、14~24份第二氨基树脂、16~25份所述防流挂树脂、0.8~1.3份所述助剂和15~38份所述溶剂;所述固化剂包括多异氰酸酯类固化剂。

31、本发明相对现有技术包括以下优点:

32、本发明提出专用的单组份清漆和双组份清漆,通过降低单组份清漆和双组份清漆中助剂所占的重量份数,从而在喷涂单组份清漆或双组份清漆后,使所形成的漆膜的表面粗糙度大幅提升,有利于漆层间以氢键或机械铆合形式形成物理作用力,增强漆层间附着力,从而在第一次烘干处理结束后,无需对整车进行打磨,只需对车身上的缺陷点位进行打磨;同时,本发明还降低单组份清漆中第一氨基树脂所占的重量份数,以及降低双组份清漆中第二氨基树脂所占的重量份数,这样,在喷涂单组份清漆或双组份清漆后,可以降低交联密度,遗留更多的活性位点,使得在步骤s3中对车身进行第二次烘干处理时,能够进一步发生化学反应,大大提高漆层间附着力,从而无需对车身进行打磨,即可得到四涂两烘面漆车身。由此,本发明在整个喷涂过程中,减少对车身的打磨,在第二次烘干处理后甚至不打磨,大大节约工艺流程节拍,提升生产效率,满足车辆的批量生产需求;其次,由于本发明减少了对车身的打磨,因此可以避免打磨后漆面颗粒多、易出现缩孔缺陷等问题;此外,本发明采用四涂两烘的面漆工艺,提高漆面整体感官、平整度、光亮度、丰满度等,大幅提升漆面的外观效果,超越了传统3c2b(三涂两烘)工艺的漆面质量水平。

技术特征:1.一种可量产的四涂两烘面漆喷涂方法,其特征在于,所述方法包括:

2.根据权利要求1所述的一种可量产的四涂两烘面漆喷涂方法,其特征在于,在所述步骤s2中,以重量份计数,喷涂的所述双组份清漆中的主剂,包括:35~45份所述丙烯酸树脂、14~18份所述第二氨基树脂、16~23份所述防流挂树脂、0.8~1.2份所述助剂和28~28份所述溶剂;

3.根据权利要求1或2所述的一种可量产的四涂两烘面漆喷涂方法,其特征在于,在所述步骤s2中,所述主剂与所述固化剂按照第一预设比例混合,所述第一预设比例为3.5:1~4:1;

4.根据权利要求1所述的一种可量产的四涂两烘面漆喷涂方法,其特征在于,所述丙烯酸树脂包括(甲基)丙烯酸甲基酯、(甲基)丙烯酸乙基酯、(甲基)丙烯酸丙基酯、(甲基)丙烯酸己基酯和甲基丙烯酸月桂酯中的一种或任意比例混合的多种;

5.根据权利要求1所述的一种可量产的四涂两烘面漆喷涂方法,其特征在于,所述防流挂树脂包括改性丙烯酸树脂和聚酰胺蜡浆中的一种或任意比例混合的多种。

6.根据权利要求1所述的一种可量产的四涂两烘面漆喷涂方法,其特征在于,所述助剂包括流平剂、消泡剂和催干剂中的一种或任意比例混合的多种;

7.根据权利要求1所述的一种可量产的四涂两烘面漆喷涂方法,其特征在于,所述溶剂包括乙酸乙酯、溶剂油、乙二醇丁醚醋酸酯、二乙二醇丁醚、碳酸二甲酯和异丙醇和碳酸二乙酯中的一种或任意比例混合的多种。

8.根据权利要求1所述的一种可量产的四涂两烘面漆喷涂方法,其特征在于,所述闪干处理包括:在75~80℃下,对所述车身闪干4~6min;

9.根据权利要求1所述的一种可量产的四涂两烘面漆喷涂方法,其特征在于,所述水性中涂层的厚度为9-15μm;所述色漆层的厚度为10-15μm;所述第一清漆层的厚度为25-35μm;所述第二清漆层的厚度为45-60μ。

10.一种面漆,其特征在于,包括:依次层叠设置于车身表面的水性中涂层、色漆层、第一清漆层及第二清漆层;其中,

技术总结本发明提供了一种可量产的四涂两烘面漆喷涂方法及面漆,属于车身喷涂技术领域,旨在解决多层清漆面漆工艺过程中需要进行整车打磨的问题,该方法包括:在经电泳处理的车身上依次喷涂水性中涂和色漆,进行闪干处理;对车身喷涂单组份清漆或双组份清漆,并进行烘干处理;接着,对车身上的缺陷点位进行打磨,喷涂双组份清漆,并再次进行烘干处理,得到四涂两烘面漆车身;以重量份计数,单组份清漆包括:35~45份所述丙烯酸树脂、13~18份第一氨基树脂、18~23份防流挂树脂、5~8份聚酯树脂、1.5~2份助剂和15~18份溶剂;双组份清漆包括主剂和固化剂,主剂包括:35~47份丙烯酸树脂、14~24份第二氨基树脂、16~25份防流挂树脂、0.8~1.3份助剂和15~38份溶剂;固化剂包括多异氰酸酯类固化剂。技术研发人员:程晓雪,刘冉,田海洋,张玉成,汪明受保护的技术使用者:赛力斯汽车有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/352066.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。