一种药用塑料包材混料系统的制作方法

- 国知局

- 2025-01-17 12:49:27

本发明属于塑料混合机械设备领域,特别涉及一种药用塑料包材混料系统。

背景技术:

1、塑料膜因其质量轻、强度高、耐腐蚀等特点被广泛用作各种产品的包装材料,药用包材用的塑料膜通常由多种不同成分的塑料原料混合后再进一步加工而成,现有的物料混合装置一般采用搅拌叶等机械搅拌方式直接进行搅拌混合物料,在混合过程中由于有些塑料原料无法充分融化对热量传递造成影响,致使混合时间延长或者混合不均匀不充分,物料混合均匀程度达不到生产要求,造成外观缺陷、加工困难和产品质量下降等问题。本发明提供了一种节能环保、物料混合更均匀充分、自动化程度高,有效提升产品质量的药用塑料包材混料系统。

技术实现思路

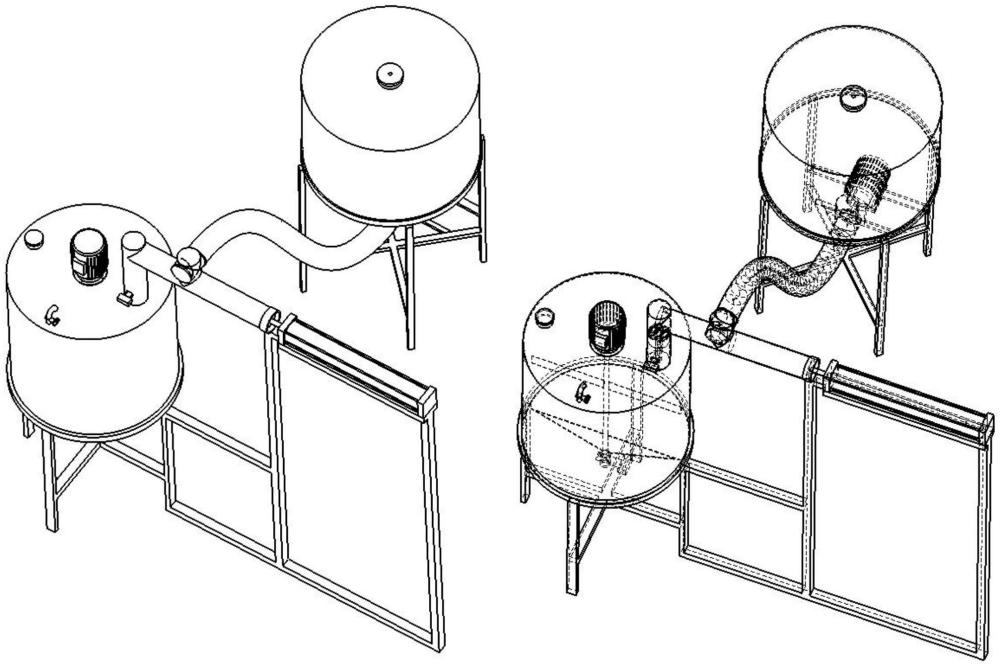

1、针对上述进料过程中混入氧气的技术问题,本发明设计了一种药用塑料包材混料系统,其特征在于,所述混料系统包括混料体1、搅拌体2、液压体3、供料体4、绞件体5;所述混料体1为混料系统的主体,混料体1上安装有搅拌体2;所述搅拌体2用于混料体1内部的物料的搅拌;所述液压体3安装在混料体1上;所述供料体4与混料体1连接;所述绞件体5安装在混料体1和供料体4上。

2、所述混料体1包括搅拌仓1.1,所述搅拌仓1.1用于物料的混合;所述搅拌仓1.1底部设置有出料阀1.2;所述的出料阀1.2用于放出混合后的物料;所述搅拌仓1.1顶部正中央位置开设有仓孔1.3;所述仓孔1.3用于安装搅拌体2;所述搅拌仓1.1顶部边沿设置有混仓盖1.4、平压阀1.5和熔料管1.6;所述混仓盖1.4用于装入不能熔化的物料;所述平压阀1.5用于排出搅拌仓1.1内部的多余的气体以降低压力;所述熔料管1.6上端横向设置有塞筒1.9;所述塞筒1.9用于活动安装液压体3;所述塞筒1.9中部上侧设置有下料管1.7;所述下料管1.7连通塞筒1.9,并且上端封顶;所述下料管1.7横向设置有安绞管1.8;所述安绞管1.8横穿下料管1.7设置;安绞管1.8的一端开口,另一端封闭;所述安绞管1.8封闭一端的内部用于安装绞件体5;所述搅拌仓1.1下部设置有仓架1.10;所述仓架1.10对搅拌仓1.1起到支撑作用;所述仓架1.10的一侧设置有缸架1.11;所述缸架1.11的顶部设置有缸台1.12;所述缸台1.12用于安装液压体3,其对液压体3起到支撑作用;所述熔料管1.6的上部设置有热熔筛1.13;所述热熔筛1.13为电加热,热熔筛1.13对其上部的物料进行加热而熔化;所述热熔筛1.13下部熔料管1.6的内侧设置有熔料斗1.14;所述熔料斗1.14上部连接到熔料管1.6的内部;所述熔料斗1.14下部连通到搅拌仓1.1的内部;所述熔料斗1.14承接从热熔筛1.13熔化掉下来的物料;所述熔料斗1.14的下部管上设置有泄压阀1.15;所述泄压阀1.15的旋钮从熔料管1.6侧壁开口伸出。

3、所述搅拌体2的顶部设置有搅拌机2.1;所述搅拌机2.1的下部安装在搅拌仓1.1上部;所述的搅拌机2.1下部中央设置有搅杆2.2;所述搅杆2.2穿过仓孔1.3;所述搅杆2.2的底端设置有斜的下搅板2.3;所述下搅板2.3通过固定杆2.4固定在搅杆2.2上;所述搅杆2.2的上部设置有上搅板2.5。

4、所述液压体3包括液压缸3.1;所述液压缸3.1的端部伸出液压杆3.2;所述液压杆3.2的另一端设置有液压塞3.3;所述液压塞3.3设置在塞筒1.9内,并在其内部活塞运动。

5、所述供料体4包括供料仓4.1;所述供料仓4.1用于盛放能够热熔的物料;所述供料仓4.1的顶部设置有料仓盖4.2;所述料仓4.1的底部为料仓斗4.3;所述料仓斗4.3底部设置有仓斗管4.4;所述仓斗管4.4的侧壁设置有充气管4.5;所述充气管4.5连接充氮气的气管;所述仓斗管4.4连接绞管4.6;所述绞管4.6的另一端连接到安绞管1.8的开口端;所述绞管4.6的下端开设有绞管口4.7;所述绞管口4.7用于安装绞件体5;所述绞管口4.7用于安装绞件体5;所述供料仓4.1下部安装料仓架4.8以用于对料供料仓4.1的支持;所述料仓架4.8上设置有机台4.9以用于绞件体5。

6、所述绞件体5设置有绞龙机5.1;所述绞龙机5.1安装在机台4.9上;所述绞龙机5.1端部伸出绞轴5.2;所述绞轴5.2端部设置有封盘5.3;所述封盘5.3对绞管口4.7缝隙起到封堵作用;所述封盘5.3一端连接有绞龙5.4,所述绞龙5.4安装在绞管4.6内;所述绞龙5.4端部设置有绞轴承5.5;所述绞轴承5.5安装在安绞管1.8封堵端的内侧。

7、平压阀1.5所承受的压力能够调节。

8、缸架1.11与仓架1.10连接起到固定作用。

9、塞筒1.9的开口处伸入到熔料管1.6的内部。

10、泄压阀1.15所承受的压力能够调节。

11、搅拌机2.1的转速能够控制。

12、液压缸3.1收缩液压杆3.2到液压缸3.1底部时,液压塞3.3未对下料管1.7和塞筒1.9的连接口封堵;当液压塞3.3将物料推入熔料管1.6后;液压塞3.3对下料管1.7和塞筒1.9的连接口产生封堵。

13、塞筒1.9的端部连接到缸架1.11上端。

14、混仓盖1.4能够对搅拌仓1.1密封盖紧。

15、充气管4.5冲入氮气,连接氮气罐或者制氮机器。

16、本发明的有益技术效果为:

17、现结合技术特征和技术效果对本申请的各个发明点进一步阐述:1、本申请设置有液压缸、液压杆、液压塞及塞筒,热熔管内部设有起到熔化作用的热熔筛;熔料斗连接至搅拌仓内。当液压塞进行压缩时,熔料管内部温度更容易升高,且超出常压下的温度,更有利于物料熔化,利于节能。其下部设有泄压阀,当压力超出其承受值时会进行喷出。2、在技术效果1的技术特征的基础上,当液压缸收缩液压杆至液压缸底部时,液压塞未对下料管和塞筒的连接口进行封堵;当液压塞将物料推入熔料管后,液压塞对下料管和塞筒的连接口产生封堵。此时,热熔管和塞筒前部形成一定的真空度。当液压塞退出下料管,下料管内部的物料在气压差作用下被推入到塞筒,能够有效防止下料管和安绞管内部的物料形成架桥。3、熔料管内设置有热熔筛,未熔化的物料在热熔筛上,熔化的物料掉入熔料斗;熔料斗上设置有泄压阀,泄压阀在承受一定压力后会打开,熔化的物料在压力差作用下爆喷至搅拌仓。这种下料方式会使物料更加分散,从而使得容易熔化与不易熔化的物料混合得更均匀,有效提升产品质量,更加节能环保。

技术特征:1.一种药用塑料包材混料系统,其特征在于,所述混料系统包括混料体(1)、搅拌体(2)、液压体(3)、供料体(4)、绞件体(5);所述混料体(1)为混料系统的主体,混料体(1)上安装有搅拌体(2);所述搅拌体(2)用于混料体(1)内部的物料的搅拌;所述液压体(3)安装在混料体(1)上;所述供料体(4)与混料体(1)连接;所述绞件体(5)安装在混料体(1)和供料体(4)上。

2.根据权利要求1所述的一种药用塑料包材混料系统,其特征在于,所述混料体(1)包括搅拌仓(1.1),所述搅拌仓(1.1)用于物料的混合;所述搅拌仓(1.1)底部设置有出料阀(1.2);所述的出料阀(1.2)用于放出混合后的物料;所述搅拌仓(1.1)顶部正中央位置开设有仓孔(1.3);所述仓孔(1.3)用于安装搅拌体(2);所述搅拌仓(1.1)顶部边沿设置有混仓盖(1.4)、平压阀(1.5)和熔料管(1.6);所述混仓盖(1.4)用于装入不能熔化的物料;所述平压阀(1.5)用于排出搅拌仓(1.1)内部的多余的气体以降低压力;所述熔料管(1.6)上端横向设置有塞筒(1.9);所述塞筒(1.9)用于活动安装液压体(3);所述塞筒(1.9)中部上侧设置有下料管(1.7);所述下料管(1.7)连通塞筒(1.9),并且上端封顶;所述下料管(1.7)横向设置有安绞管(1.8);所述安绞管(1.8)横穿下料管(1.7)设置;安绞管(1.8)的一端开口,另一端封闭;所述安绞管(1.8)封闭一端的内部用于安装绞件体(5);所述搅拌仓(1.1)下部设置有仓架(1.10);所述仓架(1.10)对搅拌仓(1.1)起到支撑作用;所述仓架(1.10)的一侧设置有缸架(1.11);所述缸架(1.11)的顶部设置有缸台(1.12);所述缸台(1.12)用于安装液压体(3),其对液压体(3)起到支撑作用;所述熔料管(1.6)的上部设置有热熔筛(1.13);所述热熔筛(1.13)为电加热,热熔筛(1.13)对其上部的物料进行加热而熔化;所述热熔筛(1.13)下部熔料管(1.6)的内侧设置有熔料斗(1.14);所述熔料斗(1.14)上部连接到熔料管(1.6)的内部;所述熔料斗(1.14)下部连通到搅拌仓(1.1)的内部;所述熔料斗(1.14)承接从热熔筛(1.13)熔化掉下来的物料;所述熔料斗(1.14)的下部管上设置有泄压阀(1.15);所述泄压阀(1.15)的旋钮从熔料管(1.6)侧壁开口伸出。

3.根据权利要求1所述的一种药用塑料包材混料系统,其特征在于,所述搅拌体(2)的顶部设置有搅拌机(2.1);所述搅拌机(2.1)的下部安装在搅拌仓(1.1)上部;所述的搅拌机(2.1)下部中央设置有搅杆(2.2);所述搅杆(2.2)穿过仓孔(1.3);所述搅杆(2.2)的底端设置有斜的下搅板(2.3);所述下搅板(2.3)通过固定杆(2.4)固定在搅杆(2.2)上;所述搅杆(2.2)的上部设置有上搅板(2.5)。

4.根据权利要求1所述的一种药用塑料包材混料系统,其特征在于,所述液压体(3)包括液压缸(3.1);所述液压缸(3.1)的端部伸出液压杆(3.2);所述液压杆(3.2)的另一端设置有液压塞(3.3);所述液压塞(3.3)设置在塞筒(1.9)内,并在其内部活塞运动。

5.根据权利要求1所述的一种药用塑料包材混料系统,其特征在于,所述供料体(4)包括供料仓(4.1);所述供料仓(4.1)用于盛放能够热熔的物料;所述供料仓(4.1)的顶部设置有料仓盖(4.2);所述料仓(4.1)的底部为料仓斗(4.3);所述料仓斗(4.3)底部设置有仓斗管(4.4);所述仓斗管(4.4)的侧壁设置有充气管(4.5);所述充气管(4.5)连接充氮气的气管;所述仓斗管(4.4)连接绞管(4.6);所述绞管(4.6)的另一端连接到安绞管(1.8)的开口端;所述绞管(4.6)的下端开设有绞管口(4.7);所述绞管口(4.7)用于安装绞件体(5);所述绞管口(4.7)用于安装绞件体(5);所述供料仓(4.1)下部安装料仓架(4.8)以用于对料供料仓(4.1)的支持;所述料仓架(4.8)上设置有机台(4.9)以用于绞件体(5)。

6.根据权利要求2所述的一种药用塑料包材混料系统,其特征在于,所述绞件体(5)设置有绞龙机(5.1);所述绞龙机(5.1)安装在机台(4.9)上;所述绞龙机(5.1)端部伸出绞轴(5.2);所述绞轴(5.2)端部设置有封盘(5.3);所述封盘(5.3)对绞管口(4.7)缝隙起到封堵作用;所述封盘(5.3)一端连接有绞龙(5.4),所述绞龙(5.4)安装在绞管(4.6)内;所述绞龙(5.4)端部设置有绞轴承(5.5);所述绞轴承(5.5)安装在安绞管(1.8)封堵端的内侧;所述塞筒(1.9)的端部连接到缸架(1.11)上端;所述混仓盖(1.4)能够对搅拌仓(1.1)密封盖紧。

7.根据权利要求2所述的一种药用塑料包材混料系统,其特征在于,所述平压阀(1.5)所承受的压力能够调节;所述缸架(1.11)与仓架(1.10)连接起到固定作用;所述塞筒(1.9)的开口处伸入到熔料管(1.6)的内部;所述泄压阀(1.15)所承受的压力能够调节。

8.根据权利要求3所述的一种药用塑料包材混料系统,其特征在于,所述搅拌机(2.1)的转速能够控制。

9.根据权利要求4所述的一种药用塑料包材混料系统,其特征在于,所述液压缸(3.1)收缩液压杆(3.2)到液压缸(3.1)底部时,液压塞(3.3)未对下料管(1.7)和塞筒(1.9)的连接口封堵;当液压塞(3.3)将物料推入熔料管(1.6)后;液压塞(3.3)对下料管(1.7)和塞筒(1.9)的连接口产生封堵。

技术总结本发明属于塑料混合机械设备领域,涉及一种药用塑料包材混料系统。在药用包材用的塑料膜生产过程中,由于塑料原料部分无法熔化,导致混合不均不充分,造成吹膜产品质量下降。该混料系统包括混料体、搅拌体、液压体、供料体、绞件体。混料体为主体,有搅拌仓等部件;搅拌体用于搅拌物料;液压体安装在混料体上推动物料;供料体连接混料体提供热熔物料;绞件体安装在混料体和供料体上。各部分结构精细,如混料体有出料阀、平压阀等,搅拌体有搅拌机和搅杆等。多个部件的压力可调节、转速可控,且各部分协同作用,以实现塑料原料的高效均匀混合,提升产品质量和加工效率,自动化程度高,更加节能环保。技术研发人员:尚国栋,张军义,冯玉桥,陈永芳,吴建梅受保护的技术使用者:石育医药制造(灵寿)有限公司技术研发日:技术公布日:2025/1/13本文地址:https://www.jishuxx.com/zhuanli/20250117/355592.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表