一种模塑食品自动化生产线的制作方法

- 国知局

- 2024-07-12 12:09:45

本发明涉及食品成型加工,具体的说涉及一种模塑食品自动化生产线。

背景技术:

1、在食品加工领域,山楂糕、饼干等食品往往需要通过模具进行精确成型。传统的成型工艺中,通常是将果糜、面糊等食材填充至模具内,待其凝固后,借助翻转模具的方式来实现脱模。然而,在实际应用中,这种传统方法常因脱模不充分而遭遇挑战,食品难以完全从模具中脱出,这不仅影响了产品质量的稳定性,也制约了生产效率的提升。

2、为了攻克这一技术难题,研究人员经过深入探索,成功开发出一种新型食品模具。如图9所示,这种模具设计独特,由可分离的上层模具和下层模具组成。上层模具的一侧设有型腔,专门用于塑造食品的形状;而在型腔的底壁,则巧妙地设置了脱模通孔。在脱模操作时,首先使上层模具与下层模具分离,随后翻转上层模具,并通过脱模通孔插入脱模顶块。通过下压脱模顶块,食品能够顺利地从型腔中脱落,显著提升了脱模效率。

3、尽管新型模具设计在脱模效果上有所改进,但在大规模生产中,其操作仍高度依赖人工,包括模具的分离、翻转和复位等步骤,这极大地限制了生产效率的提升。传统操作方式中,工人需要手动取下上层模具,进行翻转操作,脱模后再将空模具分别收集,最后重新组合使用,这一过程不仅繁琐且耗时,效率极为低下。

4、因此,我们进一步提出了一种模塑食品自动化生产线的设计方案。该生产线的核心目标在于实现带料模具的自动脱模、自动重新填料以及成品的自动输出。通过引入自动化技术,我们期望能够大幅减少人工操作,显著提升生产效率,同时确保产品质量的稳定性。这一创新将有望为食品加工行业带来革命性的变革,推动生产效率和产品质量的双重提升。

技术实现思路

1、本发明的目的是针对以上问题提供一种模塑食品自动化生产线,实现带料模具的自动脱模、自动重新填料以及成品的自动输出。

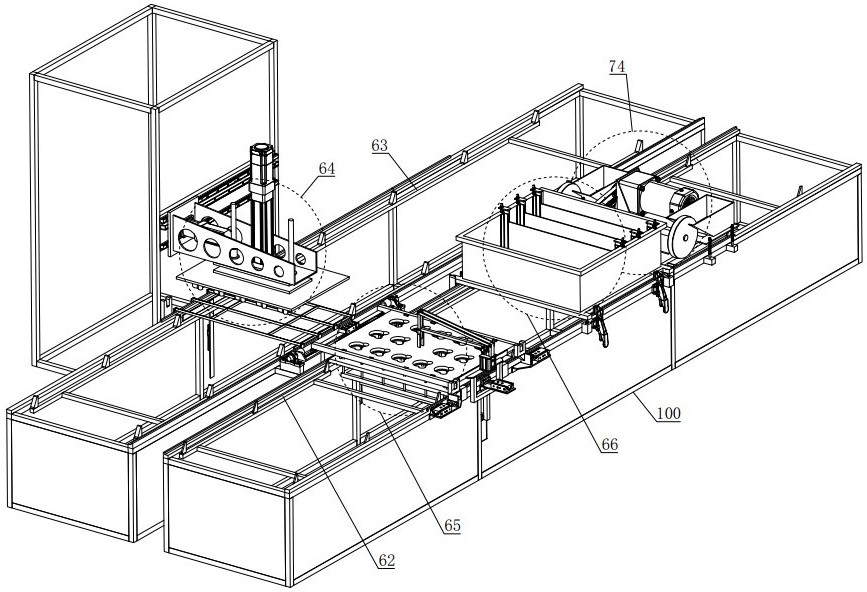

2、为达到上述目的,本发明公开了一种模塑食品自动化生产线,该模塑食品自动化生产线包括机架,机架上设有模具停留工位、脱模工位、填料工位,模具停留工位与脱模工位在左右方向上间隔设置,填料工位位于模具停留工位的前方,机架上并排设置有食品模具输送装置和料盘输送装置,料盘输送装置经过脱模工位,食品模具输送装置经过模具停留工位、填料工位,机架上设有用于脱模工位处食品脱模的脱模装置,机架上设有食品模具自动转移装置,食品模具自动转移装置用于将模具停留工位处食品模具的上层模具翻转至脱模工位,待脱模装置完成脱模作业后再使上层模具返回原位,机架上设有用于对填料工位处食品模具进行重新填料的填料装置。采用上述结构后,只需将带料的食品模具放置于食品模具输送装置,同时将空的料盘放入料盘输送装置。随后,生产线即可自动进行一系列操作:食品模具的自动输送、脱模、复位以及物料的再填充,同时输出装载了成型食品的料盘。这一系列流程均无需工人手动操作,省去了传统方式中工人需先取下上层模具进行翻转、脱模后收集空模具、重新组合,再进行填料的繁琐步骤,极大地提高了生产效率和自动化水平。

3、进一步的,所述食品模具自动转移装置包括安装在机架上的可左右翻转的翻转座,翻转座位于模具停留工位与脱模工位之间,翻转座连接有用于驱使其左右翻转的第二驱动装置,翻转座上安装有两个可前后运动的夹持臂,两个夹持臂前后间隔设置,夹持臂连接有用于驱使其前后运动从而使两个夹持臂相对开合的第三驱动装置,两个夹持臂相对合并用于实现对上层模具的夹持,翻转座左右翻转用于将夹持臂所夹持的上层模具在模具停留工位与脱模工位之间翻转切换;所述机架上安装有可升降的升降支架,升降支架连接有用于驱使其升降的第一驱动装置,升降支架位于模具停留工位的下方,升降支架左右两端各连接一个伸向上方的支撑臂,支撑臂上连接有上模托板,上模托板处于上层模具与下层模具合并状态时两者之间的空隙处,当升降支架上升时上模托板用于承托上层模具的侧部使其上升;升降支架上安装有可升降的顶针支架,顶针支架上设有若干向上伸出的顶针,顶针支架连接有第五驱动装置,当顶针支架处于升起状态时顶针经过下层模具上的通孔抵靠在上层模具的底面上,当升降支架、顶针支架处于降下状态时顶针脱离下层模具的底面。采用上述结构后,升降支架上升时,两个上模托板分别承托在上层模具的左右侧部,实现对上层模具的托举,上模托板处于上层模具与下层模具合并状态时两者之间的空隙处,不影响食品模具的前后移动。上层模具上升过程中,顶针顶靠在上层模具的底面上,从上层模具的底面进行托举,确保上层模具上升平稳。上层模具升起后,两夹持臂靠近将上层模具夹持,翻转座翻转使上层模具翻转至脱模工位,成型食品脱模后,翻转座翻转带动上层模具返回模具停留工位,夹持臂相对远离,将上层模具释放,升降支架下降,上层模具落到下层模具上,上层模具与下层模具重新合并,食品模具离开模具停留工位进入下一步工序。这一过程中,无需人工干预,不仅提高了生产效率,还确保了操作的准确性和稳定性。

4、进一步的,位于远离脱模工位一侧的支撑臂上铰接有伸向上方并且可上下摆动的摆臂,摆臂连接有用于驱使其上下摆动的第四驱动装置,摆臂上安装有压块,摆臂向下摆动用于使压块压靠在上层模具的顶面上。采用上述结构后,摆臂向下摆动可使压块压靠在上层模具的顶面上,在上层模具上升的过程中,具有压抚作用,防止上层模具颤动,摆臂向上摆动后可以留出足够的空间,在上层模具翻转时候对其进行避让。

5、进一步的,所述机架上安装有两个可前后运动的活动叉,两个活动叉位于模具停留工位远离脱模工位的一侧,两个活动叉前后间隔设置,活动叉上设有供夹持臂进入的凹槽,活动叉连接有用于驱使其前后运动的第六驱动装置。采用上述结构后,当夹持臂运动时,活动叉同时运动,确保夹持臂左右两端的平稳推进。

6、进一步的,所述机架上位于模具停留工位左右两侧的位置各自安装有一个可左右运动的下模定位块,下模定位块连接有用于驱使其左右运动的第七驱动装置,下模定位块左右运动用于使其插入下层模具的定位缺口中对食品模具进行定位。采用上述结构后,下模定位块插入下层模具的定位缺口用于实现对下模定位块的准确定位。

7、进一步的,所述机架上位于模具停留工位左右两侧的位置均设有勾爪,勾爪处于上层模具与下层模具合并状态时两者之间的空隙处。采用上述结构后,勾爪可以勾住下层模具,避免下层模具粘连到上层模具上不易脱落,勾爪处于上层模具与下层模具合并状态时两者之间的空隙处,不影响食品模具的前后移动。

8、进一步的,所述脱模工位处设有模具支撑架,模具支撑架的下方设有供成品托盘进出的空间,模具支撑架上设有供脱模后的食品下落的孔隙,机架上位于支撑架下方的位置安装有可升降的托盘支架,托盘支架连接有用于驱使其升降的第八驱动装置。采用上述结构后,当上层模具翻转至脱模工位后,模具支撑架对上层模具具有支撑作用,防止脱模时候发生变形影响脱模,脱模时托盘支架托举成品托盘上升,防止成型食品破碎,成型食品落到成品托盘后托盘支架下降,确保成品托盘可以前后移动。

9、进一步的,所述脱模装置包括设在机架上的悬架,悬架可前后运动的安装在机架上,悬架连接有用于驱使其前后运动的悬架驱动装置,悬架上安装有可升降的脱模板,脱模板连接有用于驱使其升降的脱模板驱动装置,脱模板的底面设有若干脱模顶块。采用上述结构后,悬架可灵活实现前后运动,顺利进入脱模工位,确保脱模顶块与脱模通孔精准对齐,进而高效完成成型食品的脱模作业。脱模完成后,悬架迅速返回,为夹持臂及上层模具的翻转复位提供便利,从而显著提升生产效率和自动化水平。

10、进一步的,所述填料装置包括填料框,填料框以固定或可拆卸的方式安装在机架上,填料框与机架之间设有供食品模具从后往前通过的空间,填料框内设有一个或前后间隔设置有多个左右放置的整平刮刀,位于最后方的整平刮刀与填料框的后壁之间留有用于放置果糜的空间。采用上述结构后,填料框中用于放置果糜等物料,当食品模具从填料框下方经过时,物料自动落入食品模具的型腔中,实现了高效填充,食品模具向前移动时,整平刮刀随食品模具的前移进行整平作业,确保了物料在模具中的均匀分布,提升了产品质量。

11、进一步的,所述机架上位于填料装置前方的位置设有边料回收装置,边料回收装置包括托架,托架以固定或可拆卸的方式安装在机架上,托架与机架之间设有供食品模具从后往前通过的空间,托架上转动安装左右两个收边轮,并对应设置有两个收集容器,收集容器的后侧上边沿处设有收料缺口,收边轮的前部通过收料缺口进入到相应的收集容器内,两个收边轮各自连接或共同连接一个用于驱使其转动的收边轮驱动装置,收边轮转动时用于将食品模具上的边料粘到其轮缘上,收集容器用于将收边轮上所粘附的边料收入其中。食品模具经过填料装置后,其边缘部位常常会在靠近填料框左侧壁和右侧壁的位置粘附果糜边料,由此造成了材料的浪费,通过增设边料回收装置,转动的收边轮能够有效粘附这些边料,并在经过收料缺口时,将边料收入到收集容器内。这不仅解决了果糜边料的粘附问题,还实现了对边料的回收再利用,提高了生产效率和材料利用率。

12、综上所述,本发明的有益效果在于:本发明实现了带料模具的自动脱模、自动重新填料以及成品的自动输出,从而彻底消除了传统生产中需要周转空模具的环节。这一创新举措有效减少了生产过程中的时间损耗,降低了人力成本,使整体生产流程更加紧凑和高效。

本文地址:https://www.jishuxx.com/zhuanli/20240614/97356.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。