通过温和氧化来生产改性的乳清蛋白组合物的方法、改性的乳清蛋白组合物以及改性的乳清蛋白组合物的营养用途与流程

- 国知局

- 2024-07-12 12:31:58

发明领域本发明涉及在暴露和选择性氧化β-乳球蛋白的游离硫醇基团的条件下通过温和氧化来制备改性的乳清蛋白组合物的方法。已经发现所得到的改性的乳清蛋白产品在例如富含蛋白质的饮料产品中具有优异的性能,并且已经特别发现在中性ph灭菌热处理期间以及在这样的饮料产品的消费期间产生降低水平的令人不愉快的气味。

背景技术:

0、背景

1、无菌、ph中性、富含乳清蛋白的饮料在热加工期间具有产生类似于臭鸡蛋气味的令人不愉快的气味的趋势。饮料通常在生产之后立即装瓶,并且因此当瓶子被打开时还使消费者暴露于令人不愉快的气味。

2、通过例如过氧化氢对乳清蛋白产品的氧化先前已经用于漂白乳清蛋白产品,并且产生具有改进的视觉品质和可接受的微生物学的乳清蛋白粉。然而,氧化还与感官问题有关,该感官问题诸如由于乳清蛋白组合物的某些组分的氧化降解而在储存期间产生令人不愉快的气味和颜色发展。

3、jervis等人(“effect of bleaching whey on sensory and functionalproperties of80%whey protein concentrate”;j.dairy sci.;95;第2848-2862页;2012)公开了在高温用过氧化氢或过氧化苯甲酰漂白高蛋白乳清蛋白浓缩物的效果的研究。使未加热的经重构的氧化的乳清蛋白粉的10%水溶液经历感官分析,其中观察到增加的“纸板风味”和“脂肪风味”,但“煮熟风味/乳风味”减少。

4、us20160235082a1公开了一种生产热稳定的乳清蛋白成分的方法,该方法可以通过在存在特定浓度的过氧化氢的情况下使乳清蛋白经历特定热处理来生产。乳清蛋白成分包括wpi、wpc或任何其他形式的乳清蛋白成分的热稳定的液体渗余物,并且wpi或wpc或任何其他乳清蛋白粉的热稳定粉末可以通过热处理与过氧化氢溶液混合的乳清蛋白溶液来制备。热稳定的乳清蛋白使起始乳清蛋白胱氨酸转化为胱氨酸磺酸,使得主要乳清蛋白β-乳球蛋白的游离氢巯基基团转化为化合物,诸如半胱氨酸磺酸和/或半胱氨酸,其被认为不仅最小化或消除不合意的胶凝,而且还是化合物的牛磺酸基团的前体。

技术实现思路

0、发明概述

1、本发明人已经发现,乳清蛋白产品的温和氧化可以用于减少或者甚至去除在生产含乳清蛋白的饮料期间产生的类似于臭鸡蛋气味的令人不愉快的气味。

2、本发明的方面涉及一种生产氧化的乳清蛋白组合物(oxidized whey proteincomposition)的方法,该方法包括

3、a)加工乳清蛋白源以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

4、-能够氧化半胱氨酸的硫醇基团的氧化剂,并且

5、具有:

6、-在6.5-9.5的范围内的ph,

7、-相对于氧化乳清蛋白溶液的重量的至少1%w/w的总蛋白质含量,

8、-相对于总蛋白质的至少10%w/w的β-乳球蛋白(blg)含量,

9、-优选地,相对于总固体的至少30%w/w的蛋白质含量,

10、-优选地,相对于总固体的至多3%w/w的总脂肪含量,

11、并且其中氧化乳清蛋白溶液还:

12、i)具有在0℃-160℃的范围内的温度,和/或

13、ii)被加压到在20巴-4000巴的范围内的压力,

14、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,优选地以将氧化乳清蛋白溶液的游离硫醇基团的量减少到至多15μmol/g蛋白质,所述一种或更多种条件涉及:

15、i)氧化乳清蛋白溶液具有在0℃-160℃的范围内的温度,和/或

16、ii)氧化乳清蛋白溶液被加压到在20巴-4000巴的范围内的压力,

17、c)任选地,但优选地,使从步骤b)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物经历热处理步骤,该热处理步骤涉及加热到至少60℃的温度,

18、d)任选地,但优选地,干燥液体进料,该液体进料至少包含衍生自从步骤b)获得的氧化的乳清蛋白溶液的蛋白质。

19、本发明的另一个方面涉及一种氧化的乳清蛋白组合物,该氧化的乳清蛋白组合物具有:

20、-相对于总固体的至少30%w/w的蛋白质含量,

21、-优选地,相对于总固体的至多3%w/w的脂肪含量,

22、-至多15μmol游离硫醇基团/g蛋白质,

23、-优选地,相对于总蛋白质的至少0.7%w/w的色氨酸含量,

24、-优选地,相对于总蛋白质的至少0.3%w/w的甲硫氨酸含量,

25、-优选地,至多0.2微克/mg蛋白质的犬尿氨酸含量,

26、-优选地,在100-600μmol/g蛋白质的范围内的蛋白质结合的硫的含量,

27、-优选地,在150-400μmol/g蛋白质的范围内的形成二硫键的蛋白质结合的半胱氨酸残基的含量。

28、-优选地,在18kda和10000kda之间、更优选地50kda-8000kda之间并且最优选地80kda-5000kda之间的范围内的蛋白质的重均分子量,和

29、-优选地,至少60%w/w、更优选地至少80%w/w、甚至更优选地至少90%w/w并且最优选地至少99%w/w的蛋白质具有在18kda和10000kda之间的分子量。

30、本发明的另外的方面涉及一种生产食品产品的工艺,该工艺包括:

31、-加工本文描述的氧化的乳清蛋白组合物,和/或

32、-将所描述的氧化的乳清蛋白组合物和/或经加工的氧化的乳清蛋白组合物与一种或更多种另外的成分组合,并且任选地加工所述组合。

33、食品产品的优选的实例是具有5.5-8.5的ph的热处理的并且优选地热灭菌的饮料。

34、因此,本发明的更具体的方面涉及一种生产热处理的并且优选地热灭菌的饮料的工艺,该饮料具有5.5-8.5、更优选地6.5-7.5的ph,该工艺包括:

35、1)将如本文描述的氧化的乳清蛋白组合物与一种或更多种另外的成分组合,以获得液体混合物,该液体混合物具有5.5-8.5、更优选地6.5-7.5的ph,并且包含:

36、-足以贡献至少0.5%w/w蛋白质的量的氧化的乳清蛋白组合物,和

37、-水,

38、2)将液体混合物包装在容器、优选地无菌容器中,并且

39、其中液体混合物在包装之前和/或之后被热处理,并且优选地被热灭菌。

40、本发明的另外的方面涉及氧化的乳清蛋白组合物、优选地本发明的氧化的乳清蛋白组合物作为食品成分的用途,优选地用于改进气味和/或降低类似于热灭菌的饮料的臭鸡蛋气味的令人不愉快的气味水平,该热灭菌的饮料具有在5.5-8.5的范围内的ph,优选地具有至少3%w/w的乳清蛋白含量,并且优选地使用间接热处理进行热灭菌。

41、本发明的又一个方面涉及一种食品成分,该食品成分包含:

42、-本文描述的氧化的乳清蛋白组合物的固体,以及

43、-一种或更多种另外的成分,其优选地选自:

44、-乳品成分,优选地未氧化的乳品成分,

45、-基于植物的成分,

46、-非乳品碳水化合物来源,

47、-调味剂,和/或

48、-甜味剂(甜碳水化合物/多元醇/his)。

49、本发明的又一个方面涉及氧化的乳清蛋白组合物、优选地本发明的氧化的乳清蛋白组合物作为食品成分的用途,优选地用于改进气味和/或降低类似于热灭菌的饮料的臭鸡蛋气味的令人不愉快的气味水平,该热灭菌的饮料具有在5.5-8.5的范围内的ph,优选地具有至少3%w/w的乳清蛋白含量,并且优选地使用间接热处理进行热灭菌。

50、附图概述

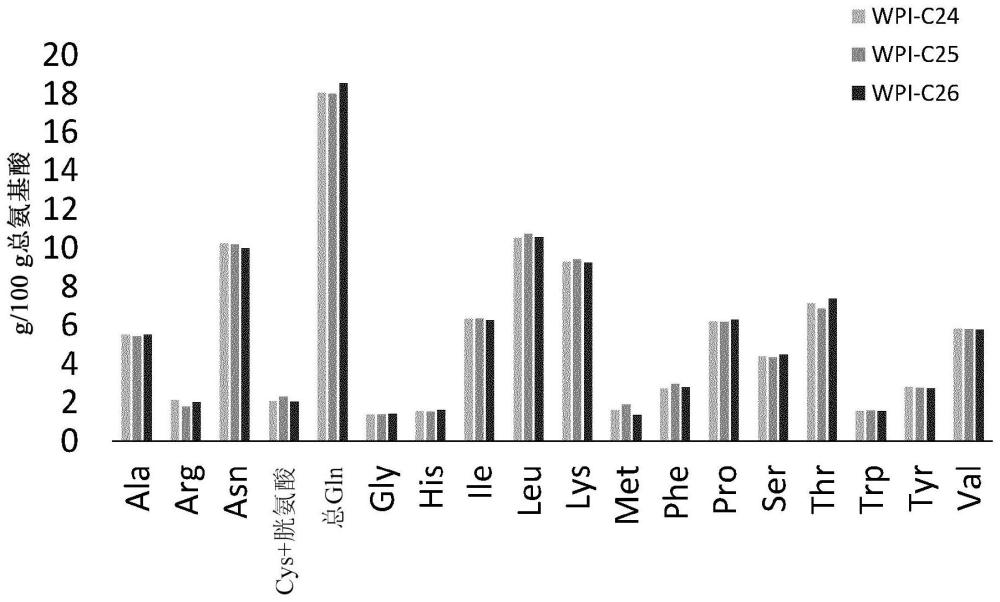

51、图1示出了在实施例2b中经历模拟的uht处理的饮料样品的照片:样品1:wpi-b22(非加热的参考),样品2:wpi-b30;样品3:wpi-b29;样品4:wpi-b28;样品5:wpi-b27;样品6:wpi-b26;样品7:wpi-b25;样品8:wpi-b24;样品9:wpi-b23。

52、图2示出了未氧化的wpi参考(wpi-c24)、根据本发明的液体氧化的wpi(wpi-c25)和根据本发明的氧化的wpi粉末(wpi-c26)的氨基酸概况的图。图2证明了本发明允许β-乳球蛋白的游离硫醇的选择性氧化,而不损害乳清蛋白源的氨基酸组成。

53、发明描述

54、本发明的方面涉及一种生产氧化的乳清蛋白组合物的方法,该方法包括:

55、a)加工乳清蛋白源以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

56、-能够氧化半胱氨酸的硫醇基团的氧化剂,并且

57、具有:

58、-在6.5-9.5的范围内的ph,

59、-相对于氧化乳清蛋白溶液的重量的至少1%w/w的总蛋白质含量,

60、-相对于总蛋白质的至少10%w/w的β-乳球蛋白(blg)含量,

61、-优选地,相对于总固体的至少30%w/w的蛋白质含量,

62、-优选地,相对于总固体的至多3%w/w的总脂肪含量,

63、并且其中氧化乳清蛋白溶液还:

64、i)具有在0℃-160℃的范围内的温度,和/或

65、ii)被加压到在20巴-4000巴的范围内的压力,

66、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,优选地以将氧化乳清蛋白溶液的游离硫醇基团的量减少到至多15μmol/g蛋白质,所述一种或更多种条件涉及:

67、i)氧化乳清蛋白溶液具有在0℃-160℃的范围内的温度,和/或

68、ii)氧化乳清蛋白溶液被加压到在20巴-4000巴的范围内的压力,

69、c)任选地,但优选地,使从步骤b)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物经历热处理步骤,该热处理步骤涉及加热到至少60℃的温度,

70、d)任选地,但优选地,干燥液体进料,该液体进料至少包含衍生自从步骤b)获得的氧化的乳清蛋白溶液的蛋白质。

71、例如,本发明的优选的实施方案涉及一种生产氧化的乳清蛋白组合物的方法,该方法包括:

72、a)加工乳清蛋白源以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

73、-能够氧化半胱氨酸的硫醇基团的氧化剂,并且

74、具有:

75、-在6.5-9.5的范围内的ph,

76、-相对于氧化乳清蛋白溶液的重量的至少1%w/w的总蛋白质含量,

77、-相对于总蛋白质的至少10%w/w的β-乳球蛋白(blg)含量,

78、-优选地,相对于总固体的至少30%w/w的蛋白质含量,

79、-优选地,相对于总固体的至多3%w/w的总脂肪含量,

80、并且其中氧化乳清蛋白溶液还:

81、i)具有在0℃-65℃的范围内的温度,和/或

82、ii)被加压到在100巴-4000巴的范围内的压力,

83、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,优选地以将氧化乳清蛋白溶液的游离硫醇基团的量减少到至多15μmol/g蛋白质,所述一种或更多种条件涉及:

84、i)氧化乳清蛋白溶液具有在0℃-65℃的范围内的温度,和/或

85、ii)氧化乳清蛋白溶液被加压到在100巴-4000巴的范围内的压力,

86、c)任选地,但优选地,使从步骤b)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物经历热处理步骤,该热处理步骤涉及加热到至少60℃的温度,

87、d)任选地,但优选地,干燥液体进料,该液体进料至少包含衍生自从步骤b)获得的氧化的乳清蛋白溶液的蛋白质。

88、在本发明的上下文中,术语“氧化的乳清蛋白组合物”涉及这样的产品,该产品具有至多15μmol/g蛋白质并且最优选地至多10μmol/g蛋白质的游离硫醇基团含量,并且可以从本发明的方法可获得。

89、在本发明的上下文中,术语“游离硫醇基团”涉及例如存在于氨基酸半胱氨酸中的-sh基团。在乳清蛋白产品中,游离硫醇基团通常形成蛋白质的一部分,并且通常由蛋白质的半胱氨酸残基提供。在本发明的上下文中,术语“游离”意指-sh基团没有与其他-sh基团反应以形成二硫键(-s-s-)。根据分析e来测量游离硫醇基团的含量。

90、在本发明的上下文中,术语“硫醇基团的总量”涉及以-sh的形式(即作为游离硫醇)存在或以二硫键(-s-s-)的形式存在的硫醇基团的总和。根据分析e来测量硫醇基团的总量。

91、在本发明的上下文中,术语“氧化乳清蛋白溶液”涉及包含氧化剂诸如例如过氧化物的水性乳清蛋白溶液,该氧化剂可以氧化半胱氨酸的游离硫醇基团。

92、在本发明的上下文中,术语“β-乳球蛋白”或blg涉及来自哺乳动物物种的blg,例如呈天然形式和/或糖基化形式的blg,并且包括天然存在的遗传变体。术语blg还涵盖由重组微生物产生的哺乳动物blg。如本文使用的术语“blg”或“β-乳球蛋白”不包括解折叠的blg和聚集的blg。根据分析l来测量blg的含量。

93、在本发明的上下文中,术语“能够氧化半胱氨酸的硫醇基团的氧化剂”是指一种或更多种氧化剂,所述氧化剂通过它们氧化半胱氨酸的硫醇基团并且因此当使游离硫醇基团可获得时还氧化blg的游离硫醇基团的能力来表征。有用的实例是例如被批准用于食品生产的过氧化物,并且最优选地过氧化氢。

94、术语“乳清”涉及在乳中的酪蛋白已经沉淀和去除之后留下的液相。酪蛋白沉淀可以例如通过乳的酸化和/或通过使用凝乳酶(rennet enzyme)来实现。存在若干类型的乳清,诸如“甜乳清”,其是通过酪蛋白的基于凝乳酶的沉淀产生的乳清产品;以及“酸乳清(acid whey)”或“酸乳清(sour whey)”,其是通过酪蛋白的基于酸的沉淀产生的乳清产品。酪蛋白的基于酸的沉淀可以例如通过添加食品酸或通过细菌培养来完成。

95、术语“乳血清”涉及当酪蛋白和乳脂球已经例如通过微滤或大孔超滤从乳中去除时残留的液体。乳清还可以被称为“理想乳清”。

96、在本发明的上下文中,术语“乳清蛋白”涉及在乳清或乳血清中发现的蛋白质。乳清蛋白可以是在乳清或乳血清中发现的蛋白质物质的子集,并且甚至是单个乳清蛋白物质,或者它可以是在乳清中或/和在乳血清中发现的整套蛋白质物质。

97、未分级的乳清蛋白通常包含α-乳清蛋白(ala)、β-乳球蛋白(blg)、牛血清白蛋白、免疫球蛋白、骨桥蛋白、乳铁蛋白和乳过氧化物酶。除了其他蛋白质物质之外,衍生自凝乳酶处理的乳的乳清蛋白还包括酪蛋白巨肽(cmp)。

98、本文描述的分析方法用于确定与本发明相关的相应参数。

99、在本发明的一些优选的实施方案中,能够氧化半胱氨酸的硫醇基团的氧化剂包含以下项或者甚至由以下项组成:过氧化物、臭氧、分子氧或其组合。

100、特别优选的是,能够氧化半胱氨酸的硫醇基团的氧化剂包含一种或更多种过氧化物和溶解在氧化乳清蛋白溶液中的氧气或者甚至由一种或更多种过氧化物和溶解在氧化乳清蛋白溶液中的氧气组成。

101、甚至更优选地,能够氧化半胱氨酸的硫醇基团的氧化剂包含过氧化氢和溶解在氧化乳清蛋白溶液中的氧气或者甚至由过氧化氢和溶解在氧化乳清蛋白溶液中的氧气组成。

102、在本发明的一些优选的实施方案中,步骤a)的能够氧化半胱氨酸的硫醇基团的氧化剂包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少50%mol/mol、更优选地至少70%mol/mol、甚至更优选地至少80%mol/mol并且最优选地至少90%mol/mol的量的过氧化物。

103、甚至更高含量的过氧化物通常是优选的,并且在本发明的一些优选的实施方案中,步骤a)的能够氧化半胱氨酸的硫醇基团的氧化剂包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少92%mol/mol、更优选地至少94%mol/mol、甚至更优选地至少96%mol/mol并且最优选地至少98%mol/mol的量的过氧化物。

104、通常优选的是,能够氧化半胱氨酸的硫醇基团的氧化剂包含过氧化物或者甚至由过氧化物组成,所述过氧化物选自由过氧化氢、过氧化苯甲酰、过氧乙酸或其混合物组成的组。

105、特别优选的是,能够氧化半胱氨酸的硫醇基团的氧化剂包含过氧化氢或者甚至由过氧化氢组成。

106、在本发明的一些优选的实施方案中,步骤a)的能够氧化半胱氨酸的硫醇基团的氧化剂包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少50%mol/mol、更优选地至少70%mol/mol、甚至更优选地至少80%mol/mol并且最优选地至少90%mol/mol的量的过氧化氢。

107、甚至更高含量的过氧化氢通常是优选的,并且在本发明的一些优选的实施方案中,步骤a)的能够氧化半胱氨酸的硫醇基团的氧化剂包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少92%mol/mol、更优选地至少94%mol/mol、甚至更优选地至少96%mol/mol并且最优选地至少98%mol/mol的量的过氧化氢。

108、在本发明的一些优选的实施方案中,能够氧化半胱氨酸的硫醇基团的氧化剂用酶促方法产生。例如,通过使用乳糖氧化酶或己糖氧化酶,诸如例如葡萄糖氧化酶。

109、在其他优选的实施方案中,能够氧化半胱氨酸的硫醇基团的氧化剂用电化学方法产生。

110、存在两种主要方法用于将能够氧化半胱氨酸的硫醇基团的氧化剂定量供应到步骤a)的氧化乳清蛋白溶液。

111、在第一种方法中,在步骤a)期间添加所有需要的能够氧化半胱氨酸的硫醇基团的氧化剂,并且然后在步骤b)期间至少部分地使用。这种方法易于实施,但是通常比第二种方法略微更容易产生不期望的氧化。

112、第二种方法在步骤a)中使用相对低初始含量的能够氧化半胱氨酸的硫醇基团的氧化剂,但是涉及在步骤b)期间连续地或通过离散添加另外定量供应能够氧化半胱氨酸的硫醇基团的氧化剂。本发明人已经发现这种方法提供了游离硫醇基团的非常温和的氧化,但是比第一种方法实施略微更复杂。

113、此外,通过在步骤a)期间添加大部分氧化剂,但是在步骤b)期间补充一些氧化剂来实施该方法是可行的。

114、在本发明的一些优选的实施方案中,对于第一种方法特别有用的,步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为至少1:2、更优选地至少1:1并且最优选地至少2:1:

115、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

116、-游离硫醇基团的总量。

117、通常优选的是,步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为至少3:1、更优选地至少5:1并且最优选地至少10:1:

118、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

119、-游离硫醇基团的总量。

120、在本发明的上下文中,第一组分(a)的量和第二组分(b)的量之间的比意指a除以b,其还由a:b表示。

121、在第一种方法中,优选地,步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为1:2-200:1、更优选地1:1-100:1、甚至更优选地2:1-30:1并且最优选地4:1-15:1:

122、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

123、-游离硫醇基团的总量。

124、可选择地,但关于第一种方法也是优选的,步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为1:2-15:1、更优选地1:1.5-10:1、甚至更优选地1:1-8:1并且最优选地1:1-3:1:

125、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

126、-游离硫醇基团的总量。

127、通常优选的是,步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为1:2-200:1、更优选地1:1-100:1、甚至更优选地2:1-30:1并且最优选地4:1-15:1:

128、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

129、-游离硫醇基团的总量。

130、可选择地,但也是优选的,步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比可以为1:2-15:1、更优选地1:1.5-10:1、甚至更优选地1:1-8:1并且最优选地1:1-3:1:

131、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

132、-游离硫醇基团的总量。

133、在本发明的一些优选的实施方案中,步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为1:1.5-15:1、更优选地1:1.5-10:1、甚至更优选地1:1.5-8:1并且最优选地1:1.5-3:1:

134、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

135、-游离硫醇基团的总量。

136、此外,关于第一种方法优选的是,步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为2:1-30:1、更优选地3:1-25:1、甚至更优选地4:1-20:1并且最优选地5:1-15:1:

137、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

138、-游离硫醇基团的总量。

139、在本发明的其他优选的实施方案中,对于第二种方法特别有用的,步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为至多5:1、更优选地至多2:1、甚至更优选地至多1:1并且最优选地至多1:2:

140、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

141、-游离硫醇基团的总量。

142、优选地,并且对于第二种方法特别有用的,步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为至多1:4、更优选地至多1:10、甚至更优选地至多1:20并且最优选地至多1:40:

143、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

144、-游离硫醇基团的总量。

145、在第二种方法中,优选地,步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为1:100-5:1、更优选地1:60-2:1、甚至更优选地1:40-1:1并且最优选地1:20-1:2:

146、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

147、-游离硫醇基团的总量。

148、步骤a)的氧化乳清蛋白溶液具有在6.5-9.5的范围内的ph。

149、在本发明的一些优选的实施方案中,步骤a)的氧化乳清蛋白溶液具有在7.0-9.5、更优选地7.1-8.5、甚至更优选地7.2-8.5并且最优选地7.4-8.2的范围内的ph。本发明人已经发现这些ph范围对于blg的游离硫醇基团的快速和选择性氧化特别有益。

150、在本发明的其他优选的实施方案中,步骤a)的氧化乳清蛋白溶液具有在7.5-9.5、更优选地7.6-8.5、甚至更优选地7.7-8.4并且最优选地7.7-8.3的范围内的ph。本发明人已经发现这些ph范围对于blg的游离硫醇基团的快速和选择性氧化特别有益。

151、可选择地,但也是优选的,步骤a)的氧化乳清蛋白溶液可以具有在6.5-8.5、更优选地6.6-8.0、甚至更优选地6.7-7.5并且最优选地6.8-7.3的范围内的ph。

152、本发明人已经发现,以至少1%w/w、优选地甚至更高的蛋白质含量操作该方法是有利的,以提高生产能力并减少该工艺的水和能量消耗,特别是当需要干燥时。

153、在本发明的一些优选的实施方案中,步骤a)的氧化乳清蛋白溶液具有相对于氧化乳清蛋白溶液的重量的至少2%w/w、更优选地至少3%w/w、甚至更优选地至少5%w/w并且最优选地至少6%w/w的总蛋白质含量。

154、优选地,步骤a)的氧化乳清蛋白溶液具有在相对于氧化乳清蛋白溶液的重量的1%w/w-30%w/w、更优选地3%w/w-20%w/w、甚至更优选地4%w/w-15%w/w并且最优选地至少6%w/w-10%w/w的范围内的总蛋白质含量。

155、本发明人已经观察到,将蛋白质含量保持在12%w/w或低于12%w/w通常是有利的,因为这似乎限制了在步骤b)期间引起的蛋白质聚集水平。通常优选的是,步骤a)的氧化乳清蛋白溶液具有在相对于氧化乳清蛋白溶液的重量的1%w/w-12%w/w、更优选地3%w/w-11%w/w、甚至更优选地4%w/w-10%w/w并且最优选地至少5%w/w-9%w/w的范围内的总蛋白质含量。

156、在本发明的一些优选的实施方案中,步骤a)的氧化乳清蛋白溶液具有相对于氧化乳清蛋白溶液的总固体的至少30%w/w、更优选地相对于氧化乳清蛋白溶液的总固体的至少50%w/w、甚至更优选地相对于氧化乳清蛋白溶液的总固体的至少75%w/w并且最优选地相对于氧化乳清蛋白溶液的总固体的至少85%w/w的总蛋白质含量。

157、优选地,步骤a)的氧化乳清蛋白溶液具有在相对于氧化乳清蛋白溶液的总固体的30%w/w-99%w/w、更优选地相对于氧化乳清蛋白溶液的总固体的50%w/w-97%w/w、甚至更优选地相对于氧化乳清蛋白溶液的总固体的75%w/w-96%w/w并且最优选地相对于氧化乳清蛋白溶液的总固体的至少85%w/w-95%w/w的范围内的总蛋白质含量。

158、步骤a)的氧化乳清蛋白溶液具有相对于总蛋白质的至少10%w/w的blg含量。

159、本发明人已经发现乳清蛋白blg至少是在ph中性食品产品的热处理期间令人不愉快的气味的形成的部分原因,并且blg的游离硫醇基团被认为参与气味形成。因此,本发明特别适用于乳清蛋白源的加工,该乳清蛋白源包含一些blg和优选地相对于总蛋白质的至少10%w/w的blg。

160、在本发明的一些优选的实施方案中,步骤a)的氧化乳清蛋白溶液具有相对于氧化乳清蛋白溶液的总蛋白质的至少20%w/w、更优选地相对于氧化乳清蛋白溶液的总蛋白质的至少40%w/w、甚至更优选地相对于氧化乳清蛋白溶液的总蛋白质的至少45%w/w并且最优选地相对于氧化乳清蛋白溶液的总蛋白质的至少50%w/w的blg含量。

161、甚至更优选的是,步骤a)的氧化乳清蛋白溶液可以具有相对于氧化乳清蛋白溶液的总蛋白质的至少55%w/w、更优选地相对于氧化乳清蛋白溶液的总蛋白质的至少60%w/w、甚至更优选地相对于氧化乳清蛋白溶液的总蛋白质的至少80%w/w并且最优选地相对于氧化乳清蛋白溶液的总蛋白质的至少90%w/w的blg含量。

162、优选地,步骤a)的氧化乳清蛋白溶液具有在相对于氧化乳清蛋白溶液的总蛋白质的10%w/w-99%w/w、更优选地相对于氧化乳清蛋白溶液的总蛋白质的45%w/w-98%w/w、甚至更优选地相对于氧化乳清蛋白溶液的总蛋白质的80%w/w-96%w/w并且最优选地相对于氧化乳清蛋白溶液的总蛋白质的90%w/w-95%w/w的范围内的blg含量。

163、可选择地,但也是优选的,步骤a)的氧化乳清蛋白溶液可以具有在相对于氧化乳清蛋白溶液的总蛋白质的10%w/w-90%w/w、更优选地相对于氧化乳清蛋白溶液的总蛋白质的20%w/w-80%w/w、甚至更优选地相对于氧化乳清蛋白溶液的总蛋白质的30%w/w-75%w/w并且最优选地相对于氧化乳清蛋白溶液的总蛋白质的45%w/w-70%w/w的范围内的blg含量。

164、关于乳清蛋白源的蛋白质组合物所描述的特征和偏好同样适用于步骤a)的氧化乳清蛋白溶液的蛋白质组合物。

165、步骤a)的氧化乳清蛋白溶液和已经从中制备其的乳清蛋白源通常还包含至少微量的其他乳清蛋白。例如,步骤a)的氧化乳清蛋白溶液和已经从中制备其的乳清蛋白源通常还包含α-乳清蛋白(ala)、酪蛋白巨肽(cmp)、牛血清白蛋白、免疫球蛋白、骨桥蛋白、乳铁蛋白和乳过氧化物酶中的一种或更多种。

166、步骤a)的氧化乳清蛋白溶液和已经从中制备其的乳清蛋白源优选地包含相对于总蛋白质的至多20%w/w、更优选地相对于总蛋白质的至多10%w/w、甚至更优选地相对于总蛋白质的至多6%w/w并且最优选地相对于总蛋白质的至多2%w/w的量的酪蛋白。

167、本发明人已经发现,步骤a)的氧化乳清蛋白溶液的脂肪水平优选地保持为低的,并且优选地低于通常在乳清蛋白浓缩物和高脂肪wpi中发现的脂肪水平。

168、优选地,步骤a)的氧化乳清蛋白溶液具有相对于总固体的至多3%w/w的总脂肪含量。

169、甚至更低水平的脂肪通常是优选的,并且通常优选的是,步骤a)的氧化乳清蛋白溶液具有相对于总固体的至多1%w/w、更优选地相对于总固体的至多0.5%w/w、甚至更优选地相对于总固体的至多0.2%w/w并且最优选地相对于总固体的至多0.1%w/w的总脂肪含量。

170、步骤a)的氧化乳清蛋白溶液可以包含多种量的碳水化合物。

171、然而,通常优选的是,步骤a)的氧化乳清蛋白溶液具有相对于总固体的至多65%w/w的碳水化合物含量。

172、甚至更低水平的碳水化合物通常是优选的,并且通常优选的是,步骤a)的氧化乳清蛋白溶液具有相对于总固体的至多20%w/w、更优选地相对于总固体的至多8%w/w、甚至更优选地相对于总固体的至多2%w/w并且最优选地相对于总固体的至多0.2%w/w的碳水化合物含量。

173、步骤a)的氧化乳清蛋白溶液优选地具有至多30%、更优选地至多25%、甚至更优选地至多20%并且最优选地至多15%的蛋白质变性程度。

174、根据wo 2020/002426的实施例1.3来确定蛋白质变性程度。

175、甚至更低的蛋白质变性程度通常是优选的,并且在本发明的一些优选的实施方案中,步骤a)的氧化乳清蛋白溶液优选地具有至多12%、更优选地至多10%、甚至更优选地至多8%并且最优选地至多5%的蛋白质变性程度。

176、步骤a)的氧化乳清蛋白溶液优选地具有相对于总固体的至多8%w/w、更优选地至多6%w/w、甚至更优选地至多5%并且最优选地至多4.0%的灰分含量。

177、在本发明的一些优选的实施方案中,步骤a)的氧化乳清蛋白溶液优选地具有相对于总固体的0.4%w/w-8%w/w、更优选地相对于总固体的至多0.5%w/w-6%w/w、甚至更优选地相对于总固体的0.5%w/w-5%w/w并且最优选地相对于总固体的0.6%w/w-4.0%w/w的灰分含量。

178、根据wo 2020/002426的实施例1.13来确定组合物的灰分含量。

179、步骤a)的氧化乳清蛋白溶液优选地具有相对于总固体的至多1%w/w、更优选地相对于总固体的至多0.7%w/w、甚至更优选地相对于总固体的至多0.5%w/w并且最优选地相对于总固体的至多0.2%w/w的镁和钙的组合含量。

180、在本发明的一些优选的实施方案中,步骤a)的氧化乳清蛋白溶液优选地具有相对于总固体的0.01%w/w-1%w/w、更优选地相对于总固体的至多0.001%w/w-0.7%w/w、甚至更优选地相对于总固体的0.01%w/w-0.5%w/w并且最优选地相对于总固体的0.01%w/w-0.2%w/w的镁和钙的组合含量。

181、步骤a)的氧化乳清蛋白溶液具有0.5%w/w-50%w/w、更优选地1%w/w-35%w/w、甚至更优选地2%w/w-20%w/w并且最优选地3%w/w-10%w/w的固体含量。

182、步骤a)的氧化乳清蛋白溶液的不由固体组成的部分优选地包含水。步骤a)的氧化乳清蛋白溶液的不由固体组成的部分优选地包含至少80%w/w、更优选地至少90%w/w、甚至更优选地95%w/w并且更优选地至少99%w/w的量的水。

183、步骤a)的氧化乳清蛋白溶液还:

184、i)具有在0℃-160℃的范围内的温度,和/或

185、ii)被加压到在20巴-4000巴的范围内的压力。

186、这意味着步骤a)的氧化乳清蛋白溶液必须:

187、i)具有在0℃-160℃的范围内的温度,或

188、ii)被加压到在20巴-4000巴的范围内的压力,或

189、i+ii)具有在0℃-160℃的范围内的温度并且被加压到在20巴-4000巴的范围内的压力。

190、在本发明的一些优选的实施方案中,步骤a)包括条件i)。

191、在本发明的其他优选的实施方案中,步骤a)包括条件ii)。

192、在本发明的另外优选的实施方案中,步骤a)包括特征i)和特征ii)两者。

193、同时使用i)的温度范围和ii)的压力范围两者来实施本发明是可行的,并且本发明人已经发现升高的温度和增加的压力两者都有利于在本文描述的条件下blg的游离硫醇的选择性氧化。

194、优选地,步骤a)的条件i)涉及氧化乳清蛋白溶液具有在5℃-65℃、更优选地10℃-65℃、甚至更优选地30℃-60℃并且最优选地40℃-55℃的范围内的温度。

195、本发明人已经发现,接近ph 6.5的最低ph范围需要比更高ph范围更高的温度来进行有效氧化。

196、在本发明的一些实施方案中,步骤a)的氧化乳清蛋白溶液的ph在6.5-7.0的范围内,并且其温度在40℃-65℃、更优选地45℃-65℃、甚至更优选地50℃-65℃并且最优选地55℃-65℃的范围内。

197、在本发明的一些优选的实施方案中,步骤a)的氧化乳清蛋白溶液的ph在7.1-9.5的范围内,并且其温度在5℃-65℃、更优选地10℃-65℃、甚至更优选地30℃-60℃并且最优选地40℃-55℃的范围内。

198、在本发明的其他优选的实施方案中,步骤a)的氧化乳清蛋白溶液的ph在8.5-9.5的范围内,并且其温度在0℃-65℃、更优选地0℃-50℃、甚至更优选地0℃-30℃并且最优选地5℃-25℃的范围内。

199、本发明人已经发现,特别优选的是,步骤a)的氧化乳清蛋白溶液的ph在7.5-8.5的范围内,并且其温度在5℃-60℃、更优选地10℃-60℃、甚至更优选地15℃-60℃并且最优选地20℃-60℃的范围内。这些范围似乎有利于blg的游离硫醇的选择性氧化和相对快速的反应动力学两者。

200、另外,本发明人已经发现,特别优选的是,步骤a)的氧化乳清蛋白溶液的ph在7.7-8.5的范围内,并且其温度在25℃-55℃、更优选地30℃-55℃、甚至更优选地35℃-50℃并且最优选地35℃-45℃的范围内。这些范围也似乎有利于blg的游离硫醇的选择性氧化和相对快速的反应动力学两者。

201、本发明人已经发现,从生产角度来看,步骤a)的氧化乳清蛋白溶液具有在6.8-7.5的范围内的ph有时是有利的,因为这减少了对在氧化之后ph调节的需求。

202、本发明人已经观察到,甚至更高的温度可以在步骤a)中使用,并且在本发明的一些优选的实施方案中,条件i)涉及步骤a)的氧化乳清蛋白溶液具有在66℃-160℃、更优选地70℃-145℃、甚至更优选地75℃-120℃并且最优选地80℃-100℃的范围内的温度。

203、另外,本发明人已经发现,特别优选的是,步骤a)的氧化乳清蛋白溶液的ph在7.5-8.5、更优选地7.7-8.5的范围内,并且其温度在66℃-160℃、更优选地70℃-145℃、甚至更优选地75℃-120℃并且最优选地80℃-100℃的范围内。这些范围还似乎有利于blg的游离硫醇的选择性氧化和相对快速的反应动力学两者。如实施例16中看到的,这些组合允许非常快速的步骤b),以及在大约几分钟或更短时间内完成的氧化过程。

204、当步骤a)使用条件i)时,氧化乳清蛋白溶液的压力通常小于100巴,并且通常在0.1巴-100巴的范围内并且更优选地在1巴-80巴的范围内。

205、100巴或更高的压力可以通过将步骤a)的条件i)和条件ii)组合来使用。

206、优选地,步骤a)的条件ii)涉及使步骤a)的氧化乳清蛋白溶液经历在20巴-4000巴、更优选地200巴-3500巴、甚至更优选地300巴-3000巴并且最优选地500巴-2500巴的范围内的压力。

207、在本发明的一些优选的实施方案中,步骤a)的条件ii)涉及使步骤a)的氧化乳清蛋白溶液经历在100巴-1000巴、更优选地150巴-800巴、甚至更优选地200巴-600巴并且最优选地200巴-500巴的范围内的压力。

208、在本发明的其他优选的实施方案中,条件ii)涉及使步骤a)的氧化乳清蛋白溶液经历在25巴-1000巴、更优选地30巴-500巴、甚至更优选地35巴-300巴并且最优选地40巴-200巴的范围内的压力。

209、当在步骤a)中使用条件ii)时,温度通常在0℃-65℃、更优选地5℃-65℃、甚至更优选地20℃-60℃并且最优选地40℃-60℃的范围内。因此,条件ii)优选地与条件i)一起使用,而可以在没有条件ii)的情况下使用条件i)。

210、本发明人已经发现,当步骤a)还涉及条件ii)时,较低的温度通常是足够的。在本发明的一些优选的实施方案中,步骤a)涉及条件ii)的使用,并且步骤a)的氧化乳清蛋白溶液具有在0℃-50℃、更优选地0℃-40℃、甚至更优选地0℃-30℃并且最优选地2℃-20℃的范围内的温度。

211、然而,当在步骤a)中使用条件ii)时,温度还可以在66℃-160℃、更优选地70℃-145℃、甚至更优选地75℃-120℃并且最优选地80℃-100℃的范围内。

212、步骤a)中乳清蛋白源的加工通常涉及一个或更多个工艺步骤,所述一个或更多个工艺步骤使乳清蛋白源与能够氧化半胱氨酸的硫醇的氧化剂接触,并且将蛋白质含量、ph以及温度和/或压力调节至期望的水平。

213、优选地,步骤a)中乳清蛋白源的加工涉及以下项的至少i)和ii)以及任选地还有iii)和/或iv):

214、i)优选地通过组合或混合,使乳清蛋白源与至少一种能够氧化半胱氨酸的硫醇的氧化剂和任选地另外的成分例如水接触;

215、ii)如果需要,ph调节以获得期望的ph范围,例如在6.5-9.5的范围内的ph;

216、iii)任选地,加压以获得期望的压力范围,例如在20巴-4000巴,诸如例如100巴-4000巴或20巴-200巴的范围内的压力;

217、iv)任选地,将温度调节到期望的温度范围,例如在0℃-160℃,诸如例如0℃-65℃或66℃-160℃的范围内的温度。

218、通常优选的是,将氧化乳清蛋白溶液保持为液体形式,并且如果氧化乳清蛋白溶液的温度超过例如100℃,则该溶液可以被加压以避免沸腾和蒸发。

219、在步骤a)中,加工步骤i)、ii)、iii)和iv)的顺序不太重要,只要获得具有期望的特性的氧化乳清蛋白溶液。

220、加工步骤ii)的ph调节优选地在加工步骤i)之前或在加工步骤i)期间发生。可选择地,加工步骤ii)的ph调节可以在加工步骤i)之后发生。然而,在步骤a)中通常优选的是,使其中乳清蛋白源和氧化剂接触但是其中ph和温度和/或压力在期望的范围之外的持续时间最小化。

221、加工步骤iii)优选地在加工步骤i)之后发生。

222、加工步骤iv)优选地在加工步骤i)之前、在加工步骤i)期间或在加工步骤i)之后发生。

223、优选地,在步骤a)期间乳清蛋白源和包含乳清蛋白源的任何中间体混合物具有不高于65℃并且最优选地不高于55℃的温度。

224、在本发明的上下文中,术语“乳清蛋白源”涉及用于制备步骤a)的氧化乳清蛋白溶液的乳清蛋白组合物。乳清蛋白源可以是单一乳清蛋白组合物,例如乳清蛋白粉或水性乳清蛋白液体,或者它可以是若干个子源,例如若干种乳清蛋白粉和/或若干种水性乳清蛋白液体的组合。如果使用若干个子源,则它们可以在制备步骤a)的氧化乳清蛋白溶液之前组合以形成单一组合物,或者它们可以在制备步骤a)的氧化乳清蛋白溶液期间被单独地添加。如果使用若干个子源,则术语“乳清蛋白源”描述了所使用的子源的组合的特征。

225、乳清蛋白源可以是粉末或液体。如果以粉末形式提供,则优选的是,乳清蛋白源粉末在水中重构并且在进行另外的加工之前允许水合持续至少0.5小时。

226、乳清蛋白源优选地是乳清蛋白浓缩物(wpc)、乳清蛋白分离物(wpi)或其组合。

227、在本发明的上下文中,术语“乳清蛋白浓缩物(wpc)”涉及包含相对于总固体的20%w/w-89%w/w的蛋白质总量的干组合物或水性组合物。

228、wpc优选地包含:

229、相对于总固体的30%w/w-85%w/w的蛋白质,

230、相对于总蛋白质的15%w/w-90%w/w的blg,

231、相对于总蛋白质的4%w/w-50%w/w的ala,以及

232、相对于蛋白质的0%w/w-40%w/w的cmp。

233、最优选地,wpc包含:

234、相对于总固体的70%w/w-85%w/w的蛋白质,

235、相对于总蛋白质的30%w/w-90%w/w的blg,

236、相对于总蛋白质的4%w/w-35%w/w的ala,以及

237、相对于蛋白质的0%w/w-25%w/w的cmp。

238、基于乳血清蛋白的wpc通常不包含cmp或仅包含微量的cmp。

239、术语“乳清蛋白分离物(wpi)”涉及包含相对于总固体的86%w/w-100%w/w的蛋白质总量的干组合物或水性组合物。

240、wpi优选地包含:

241、相对于总固体的86%w/w-99%w/w的蛋白质,

242、相对于总蛋白质的30%w/w-100%w/w的blg,

243、相对于总蛋白质的0%w/w-35%w/w的ala,以及

244、相对于总蛋白质的0%w/w-25%w/w的cmp。

245、最优选地,wpi包含:

246、相对于总固体的90%w/w-99%w/w的蛋白质,

247、相对于总蛋白质的50%w/w-99%w/w的blg,

248、相对于总蛋白质的0%w/w-35%w/w的ala,以及

249、相对于总蛋白质的0%w/w-25%w/w的cmp。

250、基于乳血清蛋白的wpi通常不包含cmp或仅包含微量的cmp。

251、特别优选的是,乳清蛋白源是wpi。

252、关于步骤a)的氧化乳清蛋白溶液的蛋白质组成、脂肪组成、碳水化合物组成和矿物质组成所描述的特征和偏好同样适用于乳清蛋白源。

253、乳清蛋白源优选地具有至多30%、更优选地至多25%、甚至更优选地至多20%并且最优选地至多15%的蛋白质变性程度。

254、甚至更低的蛋白质变性程度通常是优选的,并且在本发明的一些优选的实施方案中,乳清蛋白源具有至多12%、更优选地至多10%、甚至更优选地至多8%并且最优选地至多5%的蛋白质变性程度。

255、在步骤b)中,氧化乳清蛋白溶液在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育。

256、“一种或更多种条件”意指在特定的温度条件下和/或在特定的压力条件下。

257、本发明人已经发现,如果该方法包括步骤c)的热处理,则即使游离硫醇基团中的仅一些游离硫醇基团的氧化,在本发明的上下文中被称为“部分氧化”,可能是足够的,并且已经看到氧化的硫醇基团在步骤c)期间与未氧化的游离硫醇基团反应并形成稳定的分子间二硫键的证据。

258、在本发明的一些优选的实施方案中,步骤b)将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的至多80%、更优选地初始量的至多76%、甚至更优选地初始量的至多73%并且最优选地初始量的至多70%,或者进行步骤b)以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的至多80%、更优选地初始量的至多76%、甚至更优选地初始量的至多73%并且最优选地初始量的至多70%。

259、在本发明的一些优选的实施方案中,步骤b)将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的20%-80%、更优选地初始量的30%-80%、甚至更优选地初始量的50%-75%并且最优选地初始量的60%-75%,或者进行步骤b)以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的20%-80%、更优选地初始量的30%-80%、甚至更优选地初始量的50%-75%并且最优选地初始量的60%-75%。当该方法包括步骤c)时,这些范围通常是优选的。

260、在本发明的一些优选的实施方案中,与步骤c)相关或与步骤c)不相关两者,步骤b)将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的至多30%、更优选地初始量的至多25%、甚至更优选地初始量的至多20%并且最优选地初始量的至多15%,或者进行步骤b)以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的至多30%、更优选地初始量的至多25%、甚至更优选地初始量的至多20%并且最优选地初始量的至多15%。

261、优选地,并且与步骤c)相关或与步骤c)不相关两者,步骤b)将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的至多10%、更优选地初始量的至多5%、甚至更优选地初始量的至多3%并且最优选地初始量的至多1%,或者进行步骤b)以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的至多10%、更优选地初始量的至多5%、甚至更优选地初始量的至多3%并且最优选地初始量的至多1%。

262、少量残余的游离硫醇通常可以是容忍的,并且甚至可以是合意的,以避免使乳清蛋白溶液的其他组分经历不必要的氧化损坏。优选地,步骤b)将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的0.01%-30%、更优选地初始量的0.02%-25%、甚至更优选地初始量的0.05%-20%并且最优选地初始量的0.1%-10%,或者进行步骤b)以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的0.01%-30%、更优选地初始量的0.02%-25%、甚至更优选地初始量的0.05%-20%并且最优选地初始量的0.1%-10%。

263、在本发明的一些优选的实施方案中,步骤b)将氧化乳清蛋白溶液的游离硫醇的量减少到至多15μmol/g蛋白质、更优选地至多14μmol/g蛋白质、甚至更优选地至多13μmol/g蛋白质并且最优选地至多12μmol/g蛋白质,或者进行步骤b)持续足以将氧化乳清蛋白溶液的游离硫醇的量减少到至多15μmol/g蛋白质、更优选地至多14μmol/g蛋白质、甚至更优选地至多13μmol/g蛋白质并且最优选地至多12μmol/g蛋白质的持续时间。

264、优选地,步骤b)将氧化乳清蛋白溶液的游离硫醇的量减少到0.001-15μmol/g蛋白质、更优选地0.01-14μmol/g蛋白质、甚至更优选地0.01-13μmol/g蛋白质并且最优选地0.01-12μmol/g蛋白质,或者进行步骤b)持续足以将氧化乳清蛋白溶液的游离硫醇的量减少到0.001-15μmol/g蛋白质、更优选地0.01-14μmol/g蛋白质、甚至更优选地0.01-13μmol/g蛋白质并且最优选地0.01-12μmol/g蛋白质的持续时间。

265、更低水平通常是优选的,并且在本发明的一些优选的实施方案中,步骤b)将氧化乳清蛋白溶液的游离硫醇的量减少到至多10μmol/g蛋白质、更优选地至多8μmol/g蛋白质、更优选地至多5μmol/g蛋白质、甚至更优选地至多3μmol/g蛋白质并且最优选地至多2μmol/g蛋白质,或者进行步骤b)持续足以将氧化乳清蛋白溶液的游离硫醇的量减少到至多10μmol/g蛋白质、更优选地至多8μmol/g蛋白质、更优选地至多5μmol/g蛋白质、甚至更优选地至多3μmol/g蛋白质并且最优选地至多2μmol/g蛋白质的持续时间。

266、优选地,步骤b)将氧化乳清蛋白溶液的游离硫醇的量减少到0.001-10μmol/g蛋白质、更优选地0.01-8μmol/g蛋白质、更优选地0.01-5μmol/g蛋白质、甚至更优选地0.01-3μmol/g蛋白质并且最优选地0.01-2μmol/g蛋白质,或者进行步骤b)持续足以将氧化乳清蛋白溶液的游离硫醇的量减少到0.001-10μmol/g蛋白质、更优选地0.01-8μmol/g蛋白质、更优选地0.01-5μmol/g蛋白质、甚至更优选地0.01-3μmol/g蛋白质并且最优选地0.01-2μmol/g蛋白质的持续时间。

267、甚至更低水平的游离硫醇基团可以是期望的,并且在本发明的一些优选的实施方案中,步骤b)将氧化乳清蛋白溶液的游离硫醇的量减少到至多1μmol/g蛋白质、更优选地至多0.7μmol/g蛋白质、甚至更优选地至多0.5μmol/g蛋白质并且最优选地至多0.2μmol/g蛋白质,或者进行步骤b)持续足以将氧化乳清蛋白溶液的游离硫醇的量减少到至多1μmol/g蛋白质、更优选地至多0.7μmol/g蛋白质、甚至更优选地至多0.5μmol/g蛋白质并且最优选地至多0.2μmol/g蛋白质的持续时间。

268、本发明人已经观察到步骤b)的氧化引起乳清蛋白溶液的ph的轻微降低,并且已经发现在步骤b)期间调节ph以将其保持在期望的ph区间通常是有利的。特别地,当使用较高的在氧化剂和硫醇基团之间的比率时。

269、在本发明的一些优选的实施方案中,步骤b)涉及在氧化期间将ph调节到在6.5-9.5、更优选地7.0-8.5、甚至更优选地7.2-8.5并且最优选地7.5-8.5的范围内的ph。

270、本发明人已经发现,在ph 7.0-8.5、甚至更优选地7.2-8.5并且最优选地7.5-8.5的范围内进行氧化,相对于乳清蛋白溶液内的其他氧化靶诸如例如甲硫氨酸和色氨酸,产生游离硫醇基团的选择性氧化。

271、优选地,步骤b)涉及在氧化期间将ph调节到在7.5-9.5、更优选地7.6-8.5、甚至更优选地7.7-8.4并且最优选地7.7-8.3的范围内的ph。

272、步骤b)的ph调节可以例如涉及一个或更多个离散的ph调节,或者更优选地连续的ph控制,例如使用ph stat。ph调节优选地采用一种或更多种食品可接受的酸和/或碱。

273、本发明人已经发现,在步骤b)期间限制消耗的氧化剂的量是有益的,特别是为了避免不合意的氧化反应。

274、在本发明的一些优选的实施方案中,以下项之间的摩尔比为1:2-30:1、更优选地1:2-25:1、甚至更优选地1:2-20:1并且最优选地1:1-15:1:

275、-在步骤b)期间消耗的能够氧化半胱氨酸的硫醇基团的氧化剂的量,但不包括在步骤b)结束时去除的任何过量氧化剂,和

276、-步骤a)中游离硫醇基团的初始量。

277、通常优选的是,以下项之间的摩尔比为2:1-30:1、更优选地3:1-25:1、甚至更优选地4:1-20:1并且最优选地5:1-15:1:

278、-在步骤b)期间消耗的能够氧化半胱氨酸的硫醇基团的氧化剂的量,但不包括在步骤b)结束时去除的任何过量氧化剂,和

279、-步骤a)中游离硫醇基团的初始量。

280、本发明人已经发现,令人惊讶地,即使游离硫醇基团的部分氧化与步骤c)的热处理相结合产生具有非常低含量的游离硫醇基团的氧化的乳清蛋白组合物。因此,在本发明的一些优选的实施方案中,以下项之间的摩尔比为1:4-15:1、更优选地1:3-10:1、甚至更优选地1:2-5:1并且最优选地1:2-2:1:

281、-在步骤b)期间消耗的能够氧化半胱氨酸的硫醇基团的氧化剂的量,但不包括在步骤b)结束时去除的任何过量氧化剂,和

282、-步骤a)中游离硫醇基团的初始量。

283、优选地,步骤b)和本发明的方法本身不涉及亚硫酸盐的添加并且不涉及亚硫酸化溶解(sulphitolysis)。

284、在本发明的一些优选的实施方案中,步骤b)的一种或更多种条件涉及i)氧化乳清蛋白溶液具有在5℃-65℃、更优选地10℃-65℃、甚至更优选地30℃-60℃并且最优选地40℃-60℃的范围内的温度。

285、步骤b)的氧化乳清蛋白溶液的温度的温度范围优选地与步骤a)的氧化乳清蛋白溶液的温度的温度范围相同。然而,本发明人还已经发现在步骤b)期间提高温度可能是有益的,例如如果步骤a)提供相对低的温度,并且他们已经发现步骤b)可以包含若干个不同的温度阶段。

286、本发明人已经发现,接近ph 6.5的最低ph范围需要比更高ph范围更高的温度来进行有效氧化。

287、在本发明的一些实施方案中,步骤b)的氧化乳清蛋白溶液的ph在6.5-7.0的范围内,并且其温度在40℃-65℃、更优选地45℃-65℃、甚至更优选地50℃-65℃并且最优选地55℃-65℃的范围内。

288、在本发明的一些优选的实施方案中,步骤b)的氧化乳清蛋白溶液的ph在7.1-9.5的范围内,并且其温度在5℃-65℃、更优选地10℃-65℃、甚至更优选地30℃-60℃并且最优选地40℃-55℃的范围内。

289、在本发明的其他优选的实施方案中,步骤b)的氧化乳清蛋白溶液的ph在8.5-9.5的范围内,并且其温度在0℃-65℃、更优选地0℃-50℃、甚至更优选地0℃-30℃并且最优选地5℃-25℃的范围内。

290、本发明人已经发现,特别优选的是,步骤b)的氧化乳清蛋白溶液的ph在7.5-8.5的范围内,并且其温度在5℃-60℃、更优选地10℃-60℃、甚至更优选地15℃-60℃并且最优选地20℃-60℃的范围内。这些范围似乎有利于blg的游离硫醇的选择性氧化和相对快速的反应动力学两者。

291、另外,本发明人已经发现,特别优选的是,步骤b)的氧化乳清蛋白溶液的ph在7.7-8.5的范围内,并且其温度在25℃-55℃、更优选地30℃-55℃、甚至更优选地35℃-50℃并且最优选地35℃-45℃的范围内。这些范围也似乎有利于blg的游离硫醇的选择性氧化和相对快速的反应动力学两者。

292、本发明人已经发现,可以在步骤b)中使用甚至更高的温度,并且在本发明的一些优选的实施方案中,条件i)涉及步骤b)的氧化乳清蛋白溶液具有在66℃-160℃、更优选地70℃-145℃、甚至更优选地75℃-120℃并且最优选地80℃-100℃的范围内的温度。

293、另外,本发明人已经发现,特别优选的是,步骤b)的氧化乳清蛋白溶液的ph在7.5-8.5、更优选地7.7-8.5的范围内,并且其温度在66℃-160℃、更优选地70℃-145℃、甚至更优选地75℃-120℃并且最优选地80℃-100℃的范围内。这些范围也似乎有利于blg的游离硫醇的选择性氧化和相对快速的反应动力学两者。如实施例16中看到的,这些组合允许非常快速的步骤b),以及在大约几分钟或更短时间内完成的氧化过程。

294、本发明人已经发现,从生产角度来看,步骤b)的氧化乳清蛋白溶液具有在6.8-7.5的范围内的ph有时是有利的,因为这减少了对在氧化之后ph调节的需求。

295、在本发明的一些优选的实施方案中,步骤b)的氧化乳清蛋白溶液的温度保持在期望的温度范围内,持续足以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的至多80%、更优选地初始量的至多76%、甚至更优选地初始量的至多73%并且最优选地初始量的至多70%的持续时间。

296、如上文提及的,游离硫醇基团的部分氧化对于步骤c)的热处理可能是有利的,并且在本发明的一些优选的实施方案中,步骤b)的氧化乳清蛋白溶液的温度保持在期望的温度范围内,持续足以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的20%-80%、更优选地初始量的30%-80%、甚至更优选地初始量的50%-75%并且最优选地初始量的60%-75%的持续时间。

297、优选地,步骤b)的氧化乳清蛋白溶液的温度保持在期望的温度范围内,持续足以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的至多30%、更优选地初始量的至多25%、甚至更优选地初始量的至多20%并且最优选地初始量的至多15%的持续时间。

298、优选地,在步骤b)期间,温度保持在期望的温度范围内,持续足以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的至多10%、更优选地初始量的至多5%、甚至更优选地初始量的至多3%并且最优选地初始量的至多1%的持续时间。

299、优选地,在步骤b)期间,温度保持在期望的温度范围内,持续足以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的0.01%-30%、更优选地初始量的0.02%-25%、甚至更优选地初始量的0.05%-20%并且最优选地初始量的0.1%-10%的持续时间。

300、优选地,步骤b)的氧化乳清蛋白溶液的温度保持在期望的温度范围内,持续足以将氧化乳清蛋白溶液的游离硫醇的量减少到至多15μmol/g蛋白质、更优选地至多14μmol/g蛋白质、甚至更优选地至多13μmol/g蛋白质并且最优选地至多12μmol/g蛋白质的持续时间。

301、通常,步骤b)的氧化乳清蛋白溶液的温度保持在期望的温度范围内,持续足以将氧化乳清蛋白溶液的游离硫醇的量减少到0.001-15μmol/g蛋白质、更优选地0.01-14μmol/g蛋白质、甚至更优选地0.01-13μmol/g蛋白质并且最优选地0.01-12μmol/g蛋白质的持续时间。

302、优选地,步骤b)的氧化乳清蛋白溶液的温度保持在期望的温度范围内,持续足以将氧化乳清蛋白溶液的游离硫醇的量减少到至多10μmol/g蛋白质、更优选地至多8μmol/g蛋白质、更优选地至多5μmol/g蛋白质、甚至更优选地至多3μmol/g蛋白质并且最优选地至多2μmol/g蛋白质的持续时间。

303、优选地,步骤b)保持在期望的温度范围内,持续足以将氧化乳清蛋白溶液的游离硫醇的量减少到0.001-10μmol/g蛋白质、更优选地0.01-8μmol/g蛋白质、更优选地0.01-5μmol/g蛋白质、甚至更优选地0.01-3μmol/g蛋白质并且最优选地0.01-2μmol/g蛋白质的持续时间。

304、甚至更低水平的游离硫醇基团可以是期望的,并且在本发明的一些优选的实施方案中,步骤b)的氧化乳清蛋白溶液的温度保持在期望的温度范围内,持续足以将氧化乳清蛋白溶液的游离硫醇的量减少到至多1μmol/g蛋白质、更优选地至多0.7μmol/g蛋白质、甚至更优选地至多0.5μmol/g蛋白质并且最优选地至多0.2μmol/g蛋白质的持续时间。

305、当步骤b)使用条件i)时,氧化乳清蛋白溶液的压力通常小于100巴,并且通常在0.1巴-100巴的范围内并且更优选地在1巴-80巴的范围内。

306、100巴或更高的压力可以通过将步骤b)的条件i)和条件ii)组合来使用。

307、在本发明的其他优选的实施方案中,步骤b)涉及条件ii),其中使氧化乳清蛋白溶液经历在20巴-4000巴、更优选地200巴-3500巴、甚至更优选地300巴-3000巴并且最优选地500巴-2500巴的范围内的压力。

308、然而,在本发明的另外优选的实施方案中,条件ii)涉及使氧化乳清蛋白溶液经历在20巴-500巴、更优选地30巴-300巴并且最优选地40巴-200巴的范围内的压力。

309、步骤b)的氧化乳清蛋白溶液的压力的压力范围优选地与步骤a)的氧化乳清蛋白溶液的压力的压力范围相同。

310、在本发明的一些优选的实施方案中,步骤b)的氧化乳清蛋白溶液的压力保持在期望的压力范围内,持续足以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的至多80%、更优选地初始量的至多76%、甚至更优选地初始量的至多73%并且最优选地初始量的至多70%的持续时间。

311、如上文提及的,游离硫醇基团的部分氧化对于步骤c)的热处理可能是有利的,并且在本发明的一些优选的实施方案中,步骤b)的氧化乳清蛋白溶液的压力保持在期望的压力范围内,持续足以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的20%-80%、更优选地初始量的30%-80%、甚至更优选地初始量的50%-75%并且最优选地初始量的60%-75%的持续时间。

312、优选地,使步骤b)的氧化乳清蛋白溶液经历压力,持续足以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的至多30%、更优选地初始量的至多25%、甚至更优选地初始量的至多20%并且最优选地初始量的至多15%的持续时间。

313、优选地,在步骤b)期间,压力保持在期望的压力范围内,持续足以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的至多10%、更优选地初始量的至多5%、甚至更优选地初始量的至多3%并且最优选地初始量的至多1%的持续时间。

314、优选地,在步骤b)期间,压力保持在期望的压力范围内,持续足以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的0.01%-30%、更优选地初始量的0.02%-25%、甚至更优选地初始量的0.05%-20%并且最优选地初始量的0.1%-10%的持续时间。

315、优选地,并且与具有或不具有步骤c)的实施方案相关,步骤b)的氧化乳清蛋白溶液的压力保持在期望的压力范围内,持续足以将氧化乳清蛋白溶液的游离硫醇的量减少到至多15μmol/g蛋白质、更优选地至多14μmol/g蛋白质、甚至更优选地至多13μmol/g蛋白质并且最优选地至多12μmol/g蛋白质的持续时间。

316、在本发明的一些优选的实施方案中,步骤b)的氧化乳清蛋白溶液的压力保持在期望的压力范围内,持续足以将氧化乳清蛋白溶液的游离硫醇的量减少到0.001-15μmol/g蛋白质、更优选地0.001-14μmol/g蛋白质、甚至更优选地0.001-13μmol/g蛋白质并且最优选地0.001-12μmol/g蛋白质的持续时间。

317、优选地,并且与具有或不具有步骤c)的实施方案相关,步骤b)的氧化乳清蛋白溶液的压力保持在期望的压力范围内,持续足以将氧化乳清蛋白溶液的游离硫醇的量减少到至多10μmol/g蛋白质、更优选地至多8μmol/g蛋白质、更优选地至多5μmol/g蛋白质、甚至更优选地至多3μmol/g蛋白质并且最优选地至多2μmol/g蛋白质的持续时间。

318、在本发明的一些优选的实施方案中,步骤b)的氧化乳清蛋白溶液的压力保持在期望的压力范围内,持续足以将氧化乳清蛋白溶液的游离硫醇的量减少到0.001-10μmol/g蛋白质、更优选地0.01-8μmol/g蛋白质、更优选地0.01-5μmol/g蛋白质、甚至更优选地0.01-3μmol/g蛋白质并且最优选地0.01-2μmol/g蛋白质的持续时间。

319、甚至更低水平的游离硫醇基团可以是期望的,并且在本发明的一些优选的实施方案中,步骤b)的氧化乳清蛋白溶液的压力保持在期望的压力范围内,持续足以将氧化乳清蛋白溶液的游离硫醇的量减少到至多1μmol/g蛋白质、更优选地至多0.7μmol/g蛋白质、甚至更优选地至多0.5μmol/g蛋白质并且最优选地至多0.2μmol/g蛋白质的持续时间。

320、当在步骤b)中使用条件ii)时,温度通常在0℃-65℃、更优选地5℃-65℃、甚至更优选地20℃-60℃并且最优选地40℃-60℃的范围内。因此,条件ii)通常与条件i)一起使用,而条件i)可以在没有条件ii)的情况下使用。

321、本发明人已经发现,当步骤b)还涉及条件ii)时,较低的温度通常是足够的。在本发明的一些优选的实施方案中,步骤b)涉及条件ii)的使用,氧化乳清蛋白溶液具有在0℃-50℃、更优选地0℃-40℃、甚至更优选地0℃-30℃并且最优选地2℃-20℃的范围内的温度。

322、然而,在本发明的一些实施方案中,步骤b)涉及条件ii)的使用,氧化乳清蛋白溶液具有在66℃-160℃、更优选地70℃-145℃、甚至更优选地75℃-120℃并且最优选地80℃-100℃的范围内的温度。

323、本发明人已经看到在步骤b)期间缓慢升高温度允许乳清蛋白的游离硫醇基团的有效氧化的迹象。

324、在本发明的一些优选的实施方案中,步骤b)涉及在步骤b)期间将氧化乳清蛋白溶液的温度以至多2℃每分钟、更优选地至多1℃每分钟、甚至更优选地至多0.3℃每分钟并且最优选地至多0.1℃每分钟的加热速率升高到最大氧化温度。

325、当步骤b)的氧化乳清蛋白具有在6.5-7.5的范围内的ph时,在升高温度的情况下操作步骤b)是特别有用的。

326、温度可以连续地或分步升高。

327、根据分析b来测量ph。

328、本发明人还已经发现,即使在步骤b)期间快速升高温度可以是有利的,特别是如果ph在7.5-9.5并且更优选地7.7-8.5的范围内。

329、在本发明的这些优选的实施方案中,当步骤b)开始时,氧化乳清蛋白溶液的温度在0℃-65℃的范围内,并且在步骤b)期间,氧化乳清蛋白溶液的温度升高到在66℃-160℃、更优选地70℃-145℃、甚至更优选地75℃-120℃并且最优选地80℃-100℃的范围内的温度。这种方法的益处在实施例16中示出。

330、在本发明的一些优选的实施方案中,对于上文提及的第一种方法特别有用的,步骤b)不涉及在步骤b)期间添加或产生另外的能够氧化半胱氨酸的硫醇基团的氧化剂。

331、这意味着在步骤a)中添加所有需要的氧化剂。

332、在本发明的其他优选的实施方案中,对于上文提及的第二种方法特别有用的,步骤b)涉及在步骤b)期间添加和/或产生另外的能够氧化半胱氨酸的硫醇基团的氧化剂。

333、在本发明的这样的优选的实施方案中,以下项之间的摩尔比为优选地至多5:1、更优选地至多2:1、甚至更优选地至多1:1并且最优选地至多1:2:

334、-在步骤b)期间存在于氧化乳清蛋白溶液中的能够氧化半胱氨酸的硫醇基团的氧化剂的最大量,和

335、-步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量。

336、优选地,并且特别是关于第二种方法,以下项之间的摩尔比为至多1:5、更优选地至多1:10、甚至更优选地至多1:20并且最优选地至多1:50:

337、-在步骤b)期间存在于氧化乳清蛋白溶液中的能够氧化半胱氨酸的硫醇基团的氧化剂的最大量,和

338、-步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量。

339、优选地,并且特别是关于第二种方法,以下项之间的摩尔比为1:1000-1:1、更优选地1:100-1:2、甚至更优选地1:70-1:5并且最优选地1:60-1:15:

340、-在步骤b)期间存在于氧化乳清蛋白溶液中的能够氧化半胱氨酸的硫醇基团的氧化剂的最大量,和

341、-步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量。

342、在本发明的一些优选的实施方案中,步骤b)的持续时间为至多48小时、更优选地至多36小时、甚至更优选地至多30小时并且最优选地至多25小时。

343、优选地,步骤b)的持续时间为0.1小时-48小时、更优选地3小时-36小时、甚至更优选地5小时-30小时并且最优选地10小时-25小时。

344、甚至更快的氧化步骤是可行的,并且在本发明的一些优选的实施方案中,步骤b)的持续时间为至多12小时、更优选地至多6小时、甚至更优选地至多3小时并且最优选地至多1小时。

345、优选地,步骤b)的持续时间为0.1小时-12小时、更优选地0.1小时-6小时、甚至更优选地0.1小时-3小时并且最优选地0.1小时-1小时。

346、游离硫醇的快速还原可以例如通过将该方法作为连续工艺实施和/或通过选择步骤a)和步骤b)的参数以接近最佳条件来完成。

347、本发明人已经发现,在大约半小时或更短的时间内进行步骤b)甚至是可行的。

348、在本发明的一些优选的实施方案中,步骤b)的持续时间为至多40分钟、更优选地至多30分钟、甚至更优选地至多20分钟并且最优选地至多10分钟。

349、甚至更快的氧化步骤是可行的,并且在本发明的一些优选的实施方案中,步骤b)的持续时间为至多10分钟、更优选地至多8分钟、甚至更优选地至多4分钟并且最优选地至多2分钟。

350、在本发明的一些优选的实施方案中,氧化乳清蛋白溶液在步骤b)期间具有不高于65℃、更优选地不高于60℃的温度。

351、然而,如上文提及的并如在实施例16中示出的,本发明人已经发现还可以使用更高的温度,特别是如果氧化的条件和氧化剂的剂量得到控制。

352、在本发明的一些优选的实施方案中,步骤b)涉及允许氧化进行,直到大体上所有能够氧化半胱氨酸的硫醇基团的氧化剂已经被消耗。

353、在本发明的其他优选的实施方案中,步骤b)涉及通过使步骤b)的氧化乳清蛋白溶液与组分(例如酶、催化剂或反应物)接触来停止氧化,所述组分消除残余的能够氧化半胱氨酸的硫醇基团的氧化剂。

354、合适的酶包括能够使过氧化物歧化的过氧化氢酶。

355、合适的反应物包括抗氧化剂。

356、在本发明的另外的实施方案中,步骤b)的氧化乳清蛋白溶液在步骤b)结束时仍然包含一些能够氧化半胱氨酸的硫醇基团的氧化剂。然而,通常优选的是,保持从步骤b)获得的氧化的乳清蛋白溶液的能够氧化半胱氨酸的硫醇基团的氧化剂的含量非常低。

357、优选地,以下项之间的摩尔比为至多1:50、更优选地至多1:100并且最优选地至多1:200:

358、-从步骤b)获得的氧化的乳清蛋白溶液的能够氧化半胱氨酸的硫醇基团的氧化剂的量,和

359、-步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量。

360、甚至更优选地,以下项之间的摩尔比为至多1:500、更优选地至多1:1000并且最优选地至多1:2000:

361、-从步骤b)获得的氧化的乳清蛋白溶液的能够氧化半胱氨酸的硫醇基团的氧化剂的量,和

362、-步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量。

363、最优选地,从步骤b)获得的氧化的乳清蛋白溶液不包含可检测水平的能够氧化半胱氨酸的硫醇基团的氧化剂。

364、如果能够氧化半胱氨酸的硫醇基团的氧化剂主要包含过氧化物,则优选的是在从步骤b)获得的氧化的乳清蛋白溶液中过氧化物的含量是低的。

365、优选地,以下项之间的摩尔比为至多1:50、更优选地至多1:100并且最优选地至多1:200:

366、-从步骤b)获得的氧化的乳清蛋白溶液的过氧化物的量,和

367、-步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量。

368、甚至更优选地,以下项之间的摩尔比为至多1:500、更优选地至多1:1000并且最优选地至多1:2000:

369、-从步骤b)获得的氧化的乳清蛋白溶液的过氧化物的量,和

370、-步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量。

371、最优选地,从步骤b)获得的氧化的乳清蛋白溶液不包含可检测水平的过氧化物。

372、如果能够氧化半胱氨酸的硫醇基团的氧化剂主要包含过氧化氢,则优选的是在从步骤b)获得的氧化的乳清蛋白溶液中过氧化氢的含量是低的。

373、优选地,以下项之间的摩尔比为至多1:50、更优选地至多1:100并且最优选地至多1:200:

374、-从步骤b)获得的氧化的乳清蛋白溶液的过氧化氢的量,和

375、-步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量。

376、甚至更优选地,以下项之间的摩尔比为至多1:500、更优选地至多1:1000并且最优选地至多1:2000:

377、-从步骤b)获得的氧化的乳清蛋白溶液的过氧化氢的量,和

378、-步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量。

379、最优选地,从步骤b)获得的氧化的乳清蛋白溶液不包含可检测水平的过氧化氢。

380、步骤b)优选地被实施为在促进有效氧化的一种或更多种条件下的单个孵育步骤,但是也可以被实施为在一种或更多种条件下的一系列孵育步骤,这些孵育步骤例如当例如添加的氧化剂已经被消耗时中断,并且当添加另外的氧化剂时再次开始。

381、步骤c)在本发明的一些实施方案不包括步骤c)的热处理的意义上是任选的。然而,步骤c)也是优选的,并且本发明的优选的方法通常包括步骤c)。

382、因此,通常优选的是,该方法还包括步骤c),步骤c)涉及使从步骤b)获得的氧化的乳清蛋白溶液经历热处理步骤,优选地随后冷却。例如,如果先前已经添加酶例如以产生氧化剂和/或消除残余的氧化剂,则步骤c)的热处理是优选的。

383、然后热处理可以起到使酶失活的目的。

384、可选择地或另外地,热处理可以引起残余的氧化剂被消耗。

385、此外,当已经进行步骤b)以仅获得游离硫醇基团的部分氧化时,步骤c)的热处理是优选的,这意味着步骤b)仅将氧化乳清蛋白溶液的游离硫醇基团的含量降低到步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量的20%-80%。

386、本发明人已经发现,部分氧化的乳清蛋白溶液的后续热处理导致游离硫醇基团的含量的进一步降低。因此,相对于游离硫醇基团的初始含量,部分氧化方法需要较少添加的氧化剂,并且因此降低了乳清蛋白的氧化损坏的风险。

387、步骤c)的热处理优选地涉及将从步骤b)获得的氧化的乳清蛋白溶液加热到60℃-160℃、更优选地65℃-95℃、甚至更优选地70℃-95℃并且最优选地80℃-90℃的温度,持续5秒-20分钟。

388、如果步骤b)的氧化通过添加酶诸如例如过氧化氢酶而终止,则热处理优选地进行持续足以使酶失活的持续时间,优选地使用在70℃-160℃并且最优选地80℃-150℃的范围内的温度进行持续足以使酶失活的持续时间。

389、本发明人已经发现,热灭菌可以用作步骤c),并且在本发明的一些优选的实施方案中,步骤c)涉及将步骤b)的氧化的乳清蛋白溶液加热到至少100℃的温度,持续足以获得无菌性的持续时间。优选地,该热处理涉及将步骤b)的氧化的乳清蛋白溶液加热到在140℃-160℃的范围内的温度,持续0.1秒-10秒的持续时间。

390、特别优选的是,当氧化的乳清蛋白溶液随后将被用作饮料本身时,步骤c)涉及热灭菌。在这样的实施方案中,优选地通过无菌填充(aseptic filing)将无菌氧化的乳清蛋白溶液填充到合适的容器中,以提供由无菌的氧化的乳清蛋白溶液组成的经包装的无菌饮料。

391、在本发明的其他实施方案中,步骤c)的热处理涉及将从步骤b)获得的氧化的乳清蛋白溶液加热到60℃-100℃的温度持续1秒-1小时,并且更优选地加热到65℃-95℃的温度持续2秒-50分钟,甚至更优选地加热到70℃-95℃的温度持续2秒-40分钟,并且最优选地加热到80℃-90℃的温度持续5秒-20分钟。

392、步骤d)在本发明的一些实施方案不包括干燥步骤的意义上是任选的。然而,优选的实施方案通常是这样。

393、因此,在本发明的一些优选的实施方案中,该方法还包括干燥液体进料的步骤d),该液体进料至少包含衍生自从步骤b)获得的氧化的乳清蛋白溶液的蛋白质。

394、在本发明的上下文中,术语“衍生自从步骤b)获得的氧化的乳清蛋白溶液的蛋白质”意指液体进料的蛋白质是从步骤b)获得的氧化的乳清蛋白溶液的蛋白质,或者可选择地如果该方法包括步骤c),则是由步骤c)的热处理产生的蛋白质。

395、优选地,用于干燥的液体进料包含以下项或者甚至由以下项组成:

396、-从步骤b)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物,或

397、-从步骤c)获得的经热处理的氧化的乳清蛋白溶液或其蛋白质浓缩物。

398、在本发明的上下文中,第一液体的“蛋白质浓缩物”是第二液体,其中至少蛋白质源自第一液体,但是该第二液体具有比第一液体高的相对于总固体的蛋白质含量。优选地,蛋白质浓缩物的大体上所有固体源自第一液体。第一液体的“蛋白质浓缩物”优选地通过超滤、纳滤、反渗透和/或蒸发制备。蛋白质浓缩超滤和/或纳滤可以例如与渗滤一起实施,以洗出一些小的非蛋白质固体。“蛋白质浓缩物”包含与第一液体相同的蛋白质物质,并且优选地具有与第一液体相同的乳清蛋白质物质相对于总蛋白质的重量百分比。蛋白质浓缩物的提供还可以涉及一个或更多个ph调节。

399、步骤d)的液体进料的制备还可以涉及ph调节,优选地以给予液体进料在6.0-8.0、更优选地6.5-7.7、甚至更优选地6.7-7.5并且最优选地6.8-7.3的范围内的ph。

400、因此,液体进料优选地具有在6.0-8.0、更优选地6.5-7.7、甚至更优选地6.7-7.5并且最优选地6.8-7.3的范围内的ph。

401、衍生自从步骤b)获得的氧化的乳清蛋白溶液的蛋白质优选地贡献液体进料的总蛋白质的至少50%w/w、更优选地至少70%w/w、甚至更优选地90%w/w并且最优选地至少99%w/w。

402、液体进料优选地是步骤b)的氧化的乳清蛋白溶液的蛋白质浓缩物或从步骤c)获得的经热处理的氧化的乳清蛋白溶液的蛋白质浓缩物。在已经生产液体进料之后,可以使液体进料直接经历干燥。可选择地,将液体进料保存在储存罐中直到干燥。

403、特别优选的是,衍生自从步骤b)获得的氧化的乳清蛋白溶液的蛋白质是液体进料的唯一蛋白质。

404、衍生自从步骤b)获得的氧化的乳清蛋白溶液的固体优选地贡献液体进料的固体的至少50%w/w、更优选地至少70%w/w、甚至更优选地90%w/w并且最优选地至少99%w/w。

405、特别优选的是,衍生自从步骤b)获得的氧化的乳清蛋白溶液的固体是液体进料的唯一蛋白质,可能除了在ph调节期间添加的矿物质。

406、用于干燥的液体进料优选地具有在8%w/w-22%w/w、更优选地10%w/w-18%w/w的范围内的蛋白质含量。

407、用于干燥的液体进料优选地具有在8%w/w-50%w/w、更优选地10%w/w-25%w/w的范围内的固体含量。

408、步骤d)的干燥优选地将液体进料转化为粉末。

409、步骤d)的干燥优选地涉及喷雾干燥。

410、此外,该方法通常包括包装从步骤d)获得的干燥的产品的步骤,所述干燥的产品通常是粉末。

411、通过该方法获得的氧化的乳清蛋白组合物是该方法的最终产物,并且优选地是从步骤b)获得的氧化的乳清蛋白溶液、从步骤c)获得的经热处理的氧化的乳清蛋白溶液或从步骤d)获得的氧化的乳清蛋白粉。

412、本发明的方法可以被实施为分批方法、半分批方法和连续方法。

413、在本发明的一些优选的实施方案中,该方法被实施为连续方法。特别优选的是,至少步骤a)和步骤b)或者步骤a)、步骤b)和步骤c)作为连续方法进行。

414、连续的实施方式对于本发明的实施方案通常是优选的,其中步骤b)的持续时间是相对短的,例如至多2小时、更优选地至多1小时、甚至更优选地至多30分钟、甚至更优选地至多20分钟并且最优选地至多10分钟。

415、在本发明的其他优选的实施方案中,该方法被实施为半分批方法。

416、该方法的特别优选的实施方案包括:

417、a)加工乳清蛋白源(其是wpi),以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

418、-能够氧化半胱氨酸的硫醇基团的氧化剂,所述氧化剂包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少90%mol/mol的量的过氧化物、最优选地过氧化氢,并且

419、具有:

420、-在7.5-9.5、最优选地7.7-8.5的范围内的ph,

421、-相对于氧化乳清蛋白溶液的重量的2%w/w-9%w/w、最优选地3%w/w-8%w/w的总蛋白质含量,

422、-相对于总蛋白质的至少50%w/w的β-乳球蛋白(blg)含量,

423、-相对于总固体的至少86%w/w、最优选地至少90%w/w的蛋白质含量,

424、-相对于总固体的至多1%w/w、最优选地至多0.2%w/w的总脂肪含量,

425、并且其中氧化乳清蛋白溶液还:

426、i)具有在20℃-65℃并且最优选地30℃-65℃的范围内的温度,

427、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,所述一种或更多种条件涉及:

428、i)氧化乳清蛋白溶液具有在20℃-65℃并且最优选地30℃-60℃的范围内的温度,

429、其中步骤b)还涉及:

430、-将氧化乳清蛋白溶液的ph调节到在7.5-9.5、最优选地7.7-8.5的范围内,

431、-操作步骤b)以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的30%-80%并且最优选地初始量的50%-75%,

432、-在步骤b)期间没有添加另外的氧化剂,

433、-通过添加过氧化氢酶终止步骤b)的氧化,

434、c)使从步骤b)获得的氧化的乳清蛋白溶液经历热处理步骤,该热处理步骤涉及加热到至少75℃的温度持续足以使过氧化氢酶失活的持续时间,最优选地加热到80℃-95℃的温度持续足以使过氧化氢酶失活的持续时间,

435、d)干燥液体进料,该液体进料至少包含衍生自步骤b)的氧化的乳清蛋白溶液的蛋白质,并且其中:

436、-衍生自从步骤b)获得的氧化的乳清蛋白溶液的蛋白质优选地贡献液体进料的蛋白质的至少90%w/w并且最优选地至少99%w/w,

437、-液体进料具有在8%w/w-22%w/w、最优选地10%w/w-18%w/w的范围内的蛋白质含量,

438、-液体进料具有在6.7-7.5并且最优选地6.8-7.3的范围内的ph,

439、并且其中干燥涉及喷雾干燥。

440、上文提及的特别优选的实施方案中的氧化乳清蛋白溶液的压力通常为0.5巴-99巴并且最优选地1巴-30巴。

441、本发明的氧化的乳清蛋白组合物优选地通过上文提及的特别优选的实施方案可获得。

442、代替干燥,从步骤c)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物可以通过无菌填充和密封被直接填充到容器、优选地无菌容器中。可选择地,如果从步骤c)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物尚未灭菌,则可以如本文所描述使它经历热灭菌。

443、该方法的另一种特别优选的实施方案包括:

444、a)加工乳清蛋白源(其是wpi),以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

445、-能够氧化半胱氨酸的硫醇基团的氧化剂,所述氧化剂包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少90%mol/mol的量的过氧化物、最优选地过氧化氢,并且

446、具有:

447、-在7.5-9.5、最优选地7.7-8.5的范围内的ph,

448、-相对于氧化乳清蛋白溶液的重量的2%w/w-9%w/w、最优选地3%w/w-8%w/w的总蛋白质含量,

449、-相对于总蛋白质的至少50%w/w的β-乳球蛋白(blg)含量,

450、-相对于总固体的至少86%w/w、最优选地至少90%w/w的蛋白质含量,

451、-相对于总固体的至多1%w/w、最优选地至多0.2%w/w的总脂肪含量,

452、并且其中氧化乳清蛋白溶液还:

453、i)具有在20℃-65℃并且最优选地30℃-65℃的范围内的温度,

454、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,所述一种或更多种条件涉及:

455、i)氧化乳清蛋白溶液具有在20℃-65℃并且最优选地30℃-60℃的范围内的温度,

456、并且其中以下项之间的摩尔比为4:1-20:1并且最优选地5:1-15:1:

457、-在步骤b)期间消耗的能够氧化半胱氨酸的硫醇基团的氧化剂的量,但不包括在步骤b)结束时去除的任何过量氧化剂,和

458、-步骤a)中游离硫醇基团的初始量,

459、其中步骤b)还涉及:

460、-将氧化乳清蛋白溶液的ph调节到在7.5-9.5、最优选地7.7-8.5的范围内,

461、-操作步骤b)以将氧化乳清蛋白溶液的游离硫醇基团的量减少到至多10μmol/g蛋白质并且最优选地至多5μmol/g蛋白质,

462、-在步骤b)期间没有添加另外的氧化剂,

463、-通过添加过氧化氢酶终止步骤b)的氧化,

464、c)使从步骤b)获得的氧化的乳清蛋白溶液经历热处理步骤,该热处理步骤涉及加热到至少75℃的温度持续足以使过氧化氢酶失活的持续时间,最优选地加热到80℃-95℃的温度持续足以使过氧化氢酶失活的持续时间,

465、d)干燥液体进料,该液体进料至少包含衍生自步骤b)的氧化的乳清蛋白溶液的蛋白质,并且其中:

466、-衍生自从步骤b)获得的氧化的乳清蛋白溶液的蛋白质优选地贡献液体进料的蛋白质的至少90%w/w并且最优选地至少99%w/w,

467、-液体进料具有在8%w/w-22%w/w、最优选地10%w/w-18%w/w的范围内的蛋白质含量,

468、-液体进料具有在6.7-7.5并且最优选地6.8-7.3的范围内的ph,

469、并且其中干燥涉及喷雾干燥。

470、上文提及的特别优选的实施方案中的氧化乳清蛋白溶液的压力通常为0.5巴-99巴并且最优选地1巴-30巴。

471、本发明的氧化的乳清蛋白组合物优选地通过上文提及的特别优选的实施方案可获得。

472、代替干燥,从步骤c)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物可以通过无菌填充和密封直接填充到容器、优选地无菌容器中。可选择地,如果从步骤c)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物尚未灭菌,则可以如本文描述使它经历热灭菌。

473、该方法的另外特别优选的实施方案包括:

474、a)加工乳清蛋白源(其是wpi),以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

475、-能够氧化半胱氨酸的硫醇基团的氧化剂,所述氧化剂包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少90%mol/mol的量的过氧化物、最优选地过氧化氢,并且

476、具有:

477、-在7.5-9.5、最优选地7.7-8.5的范围内的ph,

478、-相对于氧化乳清蛋白溶液的重量的2%w/w-9%w/w、最优选地3%w/w-8%w/w的总蛋白质含量,

479、-相对于总蛋白质的至少40%w/w、最优选地相对于总蛋白质的至少50%w/w的β-乳球蛋白(blg)含量,

480、-相对于总固体的至少86%w/w、最优选地至少90%w/w的蛋白质含量,

481、-相对于总固体的至多1%w/w、最优选地至多0.2%w/w的总脂肪含量,

482、并且其中氧化乳清蛋白溶液还:

483、i)具有在0℃-65℃、最优选地30℃-65℃的范围内的温度,

484、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,所述一种或更多种条件涉及:

485、i)氧化乳清蛋白溶液具有在20℃-65℃、最优选地30℃-65℃的范围内的温度,

486、并且其中以下项之间的摩尔比为1:1-10:1并且最优选地1:1-5:1:

487、-在步骤b)期间消耗的能够氧化半胱氨酸的硫醇基团的氧化剂的量,但不包括在步骤b)结束时去除的任何过量氧化剂,和

488、-步骤a)中游离硫醇基团的初始量,

489、其中步骤b)还涉及:

490、-操作步骤b)以将氧化乳清蛋白溶液的游离硫醇基团的量减少到至多10μmol/g蛋白质并且最优选地至多5μmol/g蛋白质,

491、-通过添加过氧化氢酶来终止步骤b)的氧化,

492、c)使从步骤b)获得的氧化的乳清蛋白溶液经历热处理步骤,该热处理步骤涉及加热到至少75℃的温度持续足以使过氧化氢酶失活的持续时间,最优选地加热到80℃-95℃的温度持续足以使过氧化氢酶失活的持续时间,

493、d)优选地,干燥液体进料,该液体进料至少包含衍生自步骤b)的氧化的乳清蛋白溶液的蛋白质,并且其中干燥涉及喷雾干燥。

494、上文提及的特别优选的实施方案中的氧化乳清蛋白溶液的压力通常为0.5巴-99巴并且最优选地1巴-30巴。

495、本发明的氧化的乳清蛋白组合物优选地通过上文提及的特别优选的实施方案可获得。

496、代替干燥,从步骤c)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物可以通过无菌填充和密封直接填充到容器、优选地无菌容器中。可选择地,如果从步骤c)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物尚未灭菌,则可以如本文描述使它经历热灭菌。

497、该方法的另外特别优选的实施方案包括:

498、a)加工乳清蛋白源(其是wpi),以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

499、-能够氧化半胱氨酸的硫醇基团的氧化剂,所述氧化剂包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少90%mol/mol的量的过氧化物、最优选地过氧化氢,并且

500、具有:

501、-在7.5-9.5、最优选地7.7-8.5的范围内的ph,

502、-相对于氧化乳清蛋白溶液的重量的2%w/w-9%w/w、最优选地3%w/w-8%w/w的总蛋白质含量,

503、-相对于总蛋白质的至少40%w/w、最优选地相对于总蛋白质的至少50%w/w的β-乳球蛋白(blg)含量,

504、-相对于总固体的至少86%w/w、最优选地至少90%w/w的蛋白质含量,

505、-相对于总固体的至多1%w/w、最优选地至多0.2%w/w的总脂肪含量,

506、并且其中氧化乳清蛋白溶液还:

507、i)具有在0℃-65℃、最优选地30℃-65℃的范围内的温度,

508、并且其中:

509、-步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为2:1-30:1并且最优选地4:1-15:1:

510、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

511、-游离硫醇基团的总量,

512、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,所述一种或更多种条件涉及:

513、i)氧化乳清蛋白溶液具有在20℃-65℃、最优选地30℃-65℃的范围内的温度,

514、其中步骤b)还涉及:

515、-操作步骤b)以将氧化乳清蛋白溶液的游离硫醇基团的量减少到至多10μmol/g蛋白质并且最优选地至多5μmol/g蛋白质,以及

516、-通过添加过氧化氢酶来终止步骤b)的氧化,

517、c)使从步骤b)获得的氧化的乳清蛋白溶液经历热处理步骤,该热处理步骤涉及加热到至少75℃的温度持续足以使过氧化氢酶失活的持续时间,最优选地加热到80℃-95℃的温度持续足以使过氧化氢酶失活的持续时间,

518、d)优选地,干燥液体进料,该液体进料至少包含衍生自步骤b)的氧化的乳清蛋白溶液的蛋白质,并且其中干燥涉及喷雾干燥。

519、上文提及的特别优选的实施方案中的氧化乳清蛋白溶液的压力通常为0.5巴-99巴并且最优选地1巴-30巴。

520、本发明的氧化的乳清蛋白组合物优选地通过上文提及的特别优选的实施方案可获得。

521、代替干燥,从步骤c)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物可以通过无菌填充和密封直接填充到容器、优选地无菌容器中。可选择地,如果从步骤c)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物尚未灭菌,则可以如本文描述使它经历热灭菌。

522、该方法的又一种特别优选的实施方案包括:

523、a)加工乳清蛋白源(其是wpi),以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

524、-能够氧化半胱氨酸的硫醇基团的氧化剂,所述氧化剂包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少90%mol/mol的量的过氧化物、最优选地过氧化氢,并且

525、具有:

526、-在7.5-9.5、最优选地7.7-8.5的范围内的ph,

527、-相对于氧化乳清蛋白溶液的重量的2%w/w-9%w/w、最优选地3%w/w-8%w/w的总蛋白质含量,

528、-相对于总蛋白质的至少40%w/w、最优选地相对于总蛋白质的至少50%w/w的β-乳球蛋白(blg)含量,

529、-相对于总固体的至少86%w/w、最优选地至少90%w/w的蛋白质含量,

530、-相对于总固体的至多1%w/w、最优选地至多0.2%w/w的总脂肪含量,

531、并且其中氧化乳清蛋白溶液还:

532、i)具有在0℃-65℃、最优选地30℃-65℃的范围内的温度,

533、并且其中:

534、-步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为2:1-30:1并且最优选地4:1-15:1:

535、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

536、-游离硫醇基团的总量,

537、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,所述一种或更多种条件涉及:

538、i)氧化乳清蛋白溶液具有在20℃-65℃、最优选地30℃-65℃的范围内的温度,

539、其中步骤b)还涉及:

540、-操作步骤b)以将氧化乳清蛋白溶液的游离硫醇基团的量减少到至多10μmol/g蛋白质并且最优选地至多5μmol/g蛋白质,以及

541、d)优选地,干燥液体进料,该液体进料至少包含衍生自步骤b)的氧化的乳清蛋白溶液的蛋白质,并且其中干燥涉及喷雾干燥。

542、上文提及的特别优选的实施方案中的氧化乳清蛋白溶液的压力通常为0.5巴-99巴并且最优选地1巴-30巴。

543、本发明的氧化的乳清蛋白组合物优选地通过上文提及的特别优选的实施方案可获得。

544、代替干燥,从步骤b)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物可以通过无菌填充和密封直接填充到容器、优选地无菌容器中。可选择地,如果从步骤b)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物尚未灭菌,则可以如本文描述使它经历热灭菌。

545、该方法的另一种特别优选的实施方案包括:

546、a)加工乳清蛋白源(其是wpi),以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

547、-能够氧化半胱氨酸的硫醇基团的氧化剂,所述氧化剂包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少90%mol/mol的量的过氧化物、最优选地过氧化氢,并且

548、具有:

549、-在7.5-9.5、最优选地7.7-8.5的范围内的ph,

550、-相对于氧化乳清蛋白溶液的重量的2%w/w-9%w/w、最优选地3%w/w-8%w/w的总蛋白质含量,

551、-相对于总蛋白质的至少40%w/w、最优选地相对于总蛋白质的至少50%w/w的β-乳球蛋白(blg)含量,

552、-相对于总固体的至少86%w/w、最优选地至少90%w/w的蛋白质含量,

553、-相对于总固体的至多1%w/w、最优选地至多0.2%w/w的总脂肪含量,

554、并且其中:

555、-步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为1:1.5-10:1、甚至更优选地1:1-8:1并且最优选地1:1-3:1:

556、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

557、-游离硫醇基团的总量,

558、-氧化乳清蛋白溶液还:

559、i)具有在0℃-65℃、最优选地30℃-65℃的范围内的温度,

560、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,所述一种或更多种条件涉及:

561、i)氧化乳清蛋白溶液具有在20℃-65℃、最优选地30℃-65℃的范围内的温度,

562、其中步骤b)还涉及:

563、-操作步骤b)以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的30%-80%并且最优选地初始量的50%-75%,

564、-任选地,通过添加过氧化氢酶来终止步骤b)的氧化,

565、c)使从步骤b)获得的氧化的乳清蛋白溶液经历热处理步骤,该热处理步骤涉及加热到70℃-95℃的温度持续2秒-40分钟,

566、d)优选地,干燥液体进料,该液体进料至少包含衍生自步骤b)的氧化的乳清蛋白溶液的蛋白质,并且其中干燥涉及喷雾干燥。

567、上文提及的特别优选的实施方案中的氧化乳清蛋白溶液的压力通常为0.5巴-99巴并且最优选地1巴-30巴。

568、本发明的氧化的乳清蛋白组合物优选地通过上文提及的特别优选的实施方案可获得。

569、代替干燥,从步骤b)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物可以通过无菌填充和密封直接填充到容器、优选地无菌容器中。可选择地,如果从步骤b)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物尚未灭菌,则可以如本文描述使它经历热灭菌。

570、该方法的又特别优选的实施方案包括:

571、a)加工乳清蛋白源(其是wpi),以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

572、-能够氧化半胱氨酸的硫醇基团的氧化剂,所述氧化剂包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少90%mol/mol的量的过氧化物、最优选地过氧化氢,并且

573、具有:

574、-在7.5-9.5、最优选地7.7-8.5的范围内的ph,

575、-相对于氧化乳清蛋白溶液的重量的2%w/w-9%w/w、最优选地3%w/w-8%w/w的总蛋白质含量,

576、-相对于总蛋白质的至少40%w/w、最优选地相对于总蛋白质的至少50%w/w的β-乳球蛋白(blg)含量,

577、-相对于总固体的至少86%w/w、最优选地至少90%w/w的蛋白质含量,

578、-相对于总固体的至多1%w/w、最优选地至多0.2%w/w的总脂肪含量,

579、并且其中:

580、-步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为1:1.5-10:1、甚至更优选地1:1.5-8:1并且最优选地1:1.5-3:1:

581、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

582、-游离硫醇基团的总量,

583、-氧化乳清蛋白溶液还:

584、i)具有在0℃-65℃、最优选地30℃-65℃的范围内的温度,

585、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,所述一种或更多种条件涉及:

586、i)氧化乳清蛋白溶液具有在20℃-65℃、最优选地30℃-65℃的范围内的温度,

587、其中步骤b)还涉及:

588、-操作步骤b)以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的30%-80%并且最优选地初始量的50%-75%,

589、-任选地,通过添加过氧化氢酶来终止步骤b)的氧化,

590、c)使从步骤b)获得的氧化的乳清蛋白溶液经历热处理步骤,该热处理步骤涉及加热到70℃-95℃的温度持续2秒-40分钟,

591、d)优选地,干燥液体进料,该液体进料至少包含衍生自步骤b)的氧化的乳清蛋白溶液的蛋白质,并且其中干燥涉及喷雾干燥。

592、上文提及的特别优选的实施方案中的氧化乳清蛋白溶液的压力通常为0.5巴-99巴并且最优选地1巴-30巴。

593、本发明的氧化的乳清蛋白组合物优选地通过上文提及的特别优选的实施方案可获得。

594、代替干燥,从步骤c)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物可以通过无菌填充和密封直接填充到容器、优选地无菌容器中。可选择地,如果从步骤c)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物尚未灭菌,则可以如本文描述使它经历热灭菌。

595、该方法的又一种特别优选的实施方案包括:

596、a)加工乳清蛋白源(其是wpi),以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

597、-能够氧化半胱氨酸的硫醇基团的氧化剂,其包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少90%mol/mol的量的过氧化物、最优选地过氧化氢,并且

598、具有:

599、-在7.5-9.5、最优选地7.7-8.5的范围内的ph,

600、-相对于氧化乳清蛋白溶液的重量的2%w/w-9%w/w、最优选地3%w/w-8%w/w的总蛋白质含量,

601、-相对于总蛋白质的至少40%w/w、最优选地相对于总蛋白质的至少50%w/w的β-乳球蛋白(blg)含量,

602、-相对于总固体的至少86%w/w、最优选地至少90%w/w的蛋白质含量,

603、-相对于总固体的至多1%w/w、最优选地至多0.2%w/w的总脂肪含量,

604、并且其中:

605、-步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为1:1.5-10:1、甚至更优选地1:1-8:1并且最优选地1:1-3:1:

606、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

607、-游离硫醇基团的总量,

608、-氧化乳清蛋白溶液还:

609、i)具有在0℃-65℃、最优选地30℃-65℃的范围内的温度,

610、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,所述一种或更多种条件涉及:

611、i)氧化乳清蛋白溶液具有在20℃-65℃、最优选地30℃-65℃的范围内的温度,

612、其中步骤b)还涉及:

613、-操作步骤b)以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的30%-80%并且最优选地初始量的50%-75%,

614、-任选地,通过添加过氧化氢酶来终止步骤b)的氧化,

615、c)使从步骤b)获得的氧化的乳清蛋白溶液经历热处理步骤,该热处理步骤涉及加热到70℃-95℃的温度持续足以将氧化乳清蛋白溶液的游离硫醇基团的量减少到至多10μmol/g蛋白质并且最优选地至多5μmol/g蛋白质的持续时间,

616、d)优选地,干燥液体进料,该液体进料至少包含衍生自步骤b)的氧化的乳清蛋白溶液的蛋白质,并且其中干燥涉及喷雾干燥。

617、上文提及的特别优选的实施方案中的氧化乳清蛋白溶液的压力通常为0.5巴-99巴并且最优选地1巴-30巴。

618、本发明的氧化的乳清蛋白组合物优选地通过上文提及的特别优选的实施方案可获得。

619、代替干燥,从步骤c)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物可以通过无菌填充和密封直接填充到容器、优选地无菌容器中。可选择地,如果从步骤c)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物尚未灭菌,则可以如本文描述使它经历热灭菌。

620、该方法的另外特别优选的实施方案包括:

621、a)加工乳清蛋白源(其是wpi),以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

622、-能够氧化半胱氨酸的硫醇基团的氧化剂,所述氧化剂包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少90%mol/mol的量的过氧化物、最优选地过氧化氢,并且

623、具有:

624、-在7.5-9.5、最优选地7.7-8.5的范围内的ph,

625、-相对于氧化乳清蛋白溶液的重量的2%w/w-9%w/w、最优选地3%w/w-8%w/w的总蛋白质含量,

626、-相对于总蛋白质的至少40%w/w、最优选地相对于总蛋白质的至少50%w/w的β-乳球蛋白(blg)含量,

627、-相对于总固体的至少86%w/w、最优选地至少90%w/w的蛋白质含量,

628、-相对于总固体的至多1%w/w、最优选地至多0.2%w/w的总脂肪含量,

629、并且其中:

630、-步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为1:1.5-10:1、甚至更优选地1:1.5-8:1并且最优选地1:1.5-3:1:

631、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

632、-游离硫醇基团的总量,

633、-氧化乳清蛋白溶液还:

634、i)具有在0℃-65℃、最优选地30℃-65℃的范围内的温度,

635、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,所述一种或更多种条件涉及:

636、i)氧化乳清蛋白溶液具有在20℃-65℃、最优选地30℃-65℃的范围内的温度,

637、其中步骤b)还涉及:

638、-操作步骤b)以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的30%-80%并且最优选地初始量的50%-75%,

639、-任选地,通过添加过氧化氢酶来终止步骤b)的氧化,

640、c)使从步骤b)获得的氧化的乳清蛋白溶液经历热处理步骤,该热处理步骤涉及加热到70℃-95℃的温度持续足以将氧化乳清蛋白溶液的游离硫醇基团的量减少到至多10μmol/g蛋白质并且最优选地至多5μmol/g蛋白质的持续时间,

641、d)优选地,干燥液体进料,该液体进料至少包含衍生自步骤b)的氧化的乳清蛋白溶液的蛋白质,并且其中干燥涉及喷雾干燥。

642、上文提及的特别优选的实施方案中的氧化乳清蛋白溶液的压力通常为0.5巴-99巴并且最优选地1巴-30巴。

643、本发明的氧化的乳清蛋白组合物优选地通过上文提及的特别优选的实施方案可获得。

644、代替干燥,从步骤c)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物可以通过无菌填充和密封直接填充到容器、优选地无菌容器中。可选择地,如果从步骤c)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物尚未灭菌,则可以如本文描述使它经历热灭菌。

645、该方法的另外特别优选的实施方案包括:

646、a)加工乳清蛋白源(其是wpi),以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

647、-能够氧化半胱氨酸的硫醇基团的氧化剂,所述氧化剂包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少90%mol/mol的量的过氧化物、最优选地过氧化氢,并且

648、具有:

649、-在7.5-9.5、最优选地7.7-8.5的范围内的ph,

650、-相对于氧化乳清蛋白溶液的重量的2%w/w-9%w/w、最优选地3%w/w-8%w/w的总蛋白质含量,

651、-相对于总蛋白质的至少40%w/w、最优选地相对于总蛋白质的至少50%w/w的β-乳球蛋白(blg)含量,

652、-相对于总固体的至少86%w/w、最优选地至少90%w/w的蛋白质含量,

653、-相对于总固体的至多1%w/w、最优选地至多0.2%w/w的总脂肪含量,

654、并且其中:

655、-步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为1:1.5-10:1、甚至更优选地1:1-8:1并且最优选地1:1-3:1:

656、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

657、-游离硫醇基团的总量,

658、-氧化乳清蛋白溶液还:

659、i)具有在0℃-160℃、最优选地0℃-65℃的范围内的温度,

660、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,所述一种或更多种条件涉及:

661、i)氧化乳清蛋白溶液具有在70℃-160℃、最优选地75℃-100℃的范围内的温度,

662、其中步骤b)还涉及:

663、-操作步骤b)以将氧化乳清蛋白溶液的游离硫醇基团的量减少到至多10μmol/g蛋白质并且最优选地至多5μmol/g蛋白质,

664、-优选地,其中步骤b)的持续时间为至多1小时并且最优选地至多10分钟,

665、d)优选地,干燥液体进料,该液体进料至少包含衍生自步骤b)的氧化的乳清蛋白溶液的蛋白质,并且其中干燥涉及喷雾干燥。

666、上文提及的特别优选的实施方案中的氧化乳清蛋白溶液的压力通常为0.5巴-99巴并且最优选地1巴-30巴。

667、本发明的氧化的乳清蛋白组合物优选地通过上文提及的特别优选的实施方案可获得。

668、代替干燥,从步骤b)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物可以通过无菌填充和密封直接填充到容器、优选地无菌容器中。可选择地,如果从步骤b)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物尚未灭菌,则可以如本文描述使它经历热灭菌。

669、该方法的另一种特别优选的实施方案包括:

670、a)加工乳清蛋白源(其是wpi),以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

671、-能够氧化半胱氨酸的硫醇基团的氧化剂,所述氧化剂包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少90%mol/mol的量的过氧化物、最优选地过氧化氢,并且

672、具有:

673、-在7.5-9.5、最优选地7.7-8.5的范围内的ph,

674、-相对于氧化乳清蛋白溶液的重量的2%w/w-9%w/w、最优选地3%w/w-8%w/w的总蛋白质含量,

675、-相对于总蛋白质的至少40%w/w、最优选地相对于总蛋白质的至少50%w/w的β-乳球蛋白(blg)含量,

676、-相对于总固体的至少86%w/w、最优选地至少90%w/w的蛋白质含量,

677、-相对于总固体的至多1%w/w、最优选地至多0.2%w/w的总脂肪含量,

678、并且其中:

679、-步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为1:1.5-10:1、甚至更优选地1:1.5-8:1并且最优选地1:1.5-3:1:

680、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

681、-游离硫醇基团的总量,

682、-氧化乳清蛋白溶液还:

683、i)具有在0℃-160℃、最优选地0℃-65℃的范围内的温度,

684、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,所述一种或更多种条件涉及:

685、i)氧化乳清蛋白溶液具有在70℃-160℃、最优选地75℃-100℃的范围内的温度,

686、其中步骤b)还涉及:

687、-操作步骤b)以将氧化乳清蛋白溶液的游离硫醇基团的量减少到至多10μmol/g蛋白质并且最优选地至多5μmol/g蛋白质,

688、-优选地,其中步骤b)的持续时间为至多1小时并且最优选地至多10分钟,

689、d)优选地,干燥液体进料,该液体进料至少包含衍生自步骤b)的氧化的乳清蛋白溶液的蛋白质,并且其中干燥涉及喷雾干燥。

690、上文提及的特别优选的实施方案中的氧化乳清蛋白溶液的压力通常为0.5巴-99巴并且最优选地1巴-30巴。

691、本发明的氧化的乳清蛋白组合物优选地通过上文提及的特别优选的实施方案可获得。

692、代替干燥,从步骤b)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物可以通过无菌填充和密封直接填充到容器、优选地无菌容器中。可选择地,如果从步骤b)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物尚未灭菌,则可以如本文描述使它经历热灭菌。

693、该方法的甚至另外特别优选的实施方案包括:

694、a)加工乳清蛋白源(其是wpi),以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

695、-能够氧化半胱氨酸的硫醇基团的氧化剂,所述氧化剂包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少90%mol/mol的量的过氧化物、最优选地过氧化氢,并且

696、具有:

697、-在7.5-9.5、最优选地7.7-8.5的范围内的ph,

698、-相对于氧化乳清蛋白溶液的重量的2%w/w-9%w/w、最优选地3%w/w-8%w/w的总蛋白质含量,

699、-相对于总蛋白质的至少40%w/w、最优选地相对于总蛋白质的至少50%w/w的β-乳球蛋白(blg)含量,

700、-相对于总固体的至少86%w/w、最优选地至少90%w/w的蛋白质含量,

701、-相对于总固体的至多1%w/w、最优选地至多0.2%w/w的总脂肪含量,

702、并且其中:

703、-步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为1:1.5-10:1、甚至更优选地1:1-8:1并且最优选地1:1-3:1:

704、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

705、-游离硫醇基团的总量,

706、-氧化乳清蛋白溶液还:

707、i)具有在0℃-160℃、最优选地0℃-65℃的范围内的温度,

708、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,所述一种或更多种条件涉及:

709、i)氧化乳清蛋白溶液具有在100℃-160℃、最优选地130℃-150℃的范围内的温度,

710、优选地持续足以提供无菌氧化的乳清蛋白溶液的持续时间,

711、其中步骤b)还涉及:

712、-操作步骤b)以将氧化乳清蛋白溶液的游离硫醇基团的量减少到至多10μmol/g蛋白质并且最优选地至多5μmol/g蛋白质,

713、-优选地,其中步骤b)的持续时间为至多1小时并且最优选地至多10分钟,

714、并且其中从步骤b)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物通过无菌填充和密封被填充到容器、优选地无菌容器中,以提供无菌的包装的液体氧化的乳清蛋白溶液。

715、上文提及的特别优选的实施方案中的氧化乳清蛋白溶液的压力通常为0.5巴-99巴并且最优选地1巴-30巴。

716、本发明的氧化的乳清蛋白组合物优选地通过上文提及的特别优选的实施方案可获得。

717、该方法的又特别优选的实施方案包括:

718、a)加工乳清蛋白源(其是wpi),以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

719、-能够氧化半胱氨酸的硫醇基团的氧化剂,所述氧化剂包含相对于能够氧化半胱氨酸的硫醇基团的氧化剂的总量的至少90%mol/mol的量的过氧化物、最优选地过氧化氢,并且

720、具有:

721、-在7.5-9.5、最优选地7.7-8.5的范围内的ph,

722、-相对于氧化乳清蛋白溶液的重量的2%w/w-9%w/w、最优选地3%w/w-8%w/w的总蛋白质含量,

723、-相对于总蛋白质的至少40%w/w、最优选地相对于总蛋白质的至少50%w/w的β-乳球蛋白(blg)含量,

724、-相对于总固体的至少86%w/w、最优选地至少90%w/w的蛋白质含量,

725、-相对于总固体的至多1%w/w、最优选地至多0.2%w/w的总脂肪含量,

726、并且其中:

727、-步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为1:1.5-10:1、甚至更优选地1:1.5-8:1并且最优选地1:1.5-3:1:

728、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

729、-游离硫醇基团的总量,

730、-氧化乳清蛋白溶液还:

731、i)具有在0℃-160℃、最优选地0℃-65℃的范围内的温度,

732、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,所述一种或更多种条件涉及:

733、i)氧化乳清蛋白溶液具有在100℃-160℃、最优选地130℃-150℃的范围内的温度,优选地持续足以提供无菌氧化的乳清蛋白溶液的持续时间,

734、其中步骤b)还涉及:

735、-操作步骤b)以将氧化乳清蛋白溶液的游离硫醇基团的量减少到至多10μmol/g蛋白质并且最优选地至多5μmol/g蛋白质,

736、-优选地,其中步骤b)的持续时间为至多1小时并且最优选地至多10分钟,

737、并且其中从步骤b)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物通过无菌填充和密封被填充到容器、优选地无菌容器中,以提供无菌的包装的液体氧化的乳清蛋白溶液。

738、上文提及的特别优选的实施方案中的氧化乳清蛋白溶液的压力通常为0.5巴-99巴并且最优选地1巴-30巴。

739、本发明的氧化的乳清蛋白组合物优选地通过上文提及的特别优选的实施方案可获得。

740、本发明的又一个方面涉及一种氧化的乳清蛋白组合物,该氧化的乳清蛋白组合物具有:

741、-相对于总固体的至少30%w/w的蛋白质含量,

742、-优选地,相对于总固体的至多3%w/w的脂肪含量,

743、-至多15μmol游离硫醇基团/g蛋白质,

744、-优选地,相对于总蛋白质的至少0.7%w/w的色氨酸含量,

745、-优选地,相对于总蛋白质的至少0.3%w/w的甲硫氨酸含量,

746、-优选地,至多0.2微克/mg蛋白质的犬尿氨酸含量,

747、-优选地,在100-600μmol/g蛋白质的范围内的蛋白质结合的硫的含量,

748、-优选地,在150-400μmol/g蛋白质的范围内的形成二硫键的蛋白质结合的半胱氨酸残基的含量。

749、-优选地,在18kda和10000kda之间、更优选地50kda-8000kda之间并且最优选地80kda-5000kda之间的范围内的蛋白质的重均分子量,和

750、-优选地,至少60%w/w、更优选地至少80%w/w、甚至更优选地至少90%w/w并且最优选地至少99%w/w的蛋白质具有在18kda和10000kda之间的分子量。

751、氧化的乳清蛋白组合物通常具有在5.5-9.5的范围内的ph。

752、在本发明的一些优选的实施方案中,氧化的乳清蛋白组合物具有在5.5-9.5、更优选地6.0-8.5、甚至更优选地6.2-8.0并且最优选地6.5-7.5的范围内的ph。

753、在本发明的一些优选的实施方案中,氧化的乳清蛋白组合物具有相对于氧化的乳清蛋白组合物的总固体的至少30%w/w、更优选地相对于氧化的乳清蛋白组合物的总固体的至少50%w/w、甚至更优选地相对于氧化的乳清蛋白组合物的总固体的至少75%w/w并且最优选地相对于氧化的乳清蛋白组合物的总固体的至少85%w/w的总蛋白质含量。

754、优选地,氧化的乳清蛋白组合物具有在相对于氧化的乳清蛋白组合物的总固体的30%w/w-99%w/w、更优选地相对于氧化的乳清蛋白组合物的总固体的50%w/w-97%w/w、甚至更优选地相对于氧化的乳清蛋白组合物的总固体的75%w/w-96%w/w并且最优选地相对于氧化的乳清蛋白组合物的总固体的至少85%w/w-95%w/w的范围内的总蛋白质含量。

755、优选地,氧化的乳清蛋白组合物具有相对于总固体的至多3%w/w的总脂肪含量。

756、甚至更低水平的脂肪通常是优选的,并且通常优选的是,氧化的乳清蛋白组合物具有相对于总固体的至多1%w/w、更优选地相对于总固体的至多0.5%w/w、甚至更优选地相对于总固体的至多0.2%w/w并且最优选地相对于总固体的至多0.1%w/w的总脂肪含量。

757、氧化的乳清蛋白组合物可以包含不同量的碳水化合物。

758、然而,通常优选的是,氧化的乳清蛋白组合物具有相对于总固体的至多65%w/w的碳水化合物含量。

759、甚至更低水平的碳水化合物通常是优选的,并且通常优选的是,氧化的乳清蛋白组合物具有相对于总固体的至多20%w/w、更优选地相对于总固体的至多8%w/w、甚至更优选地相对于总固体的至多2%w/w并且最优选地相对于总固体的至多0.2%w/w的碳水化合物含量。

760、氧化的乳清蛋白组合物优选地具有相对于总固体的至多8%w/w、更优选地至多6%w/w、甚至更优选地至多5%并且最优选地至多4.0%的灰分含量。

761、在本发明的一些优选的实施方案中,氧化的乳清蛋白组合物具有相对于总固体的0.4%w/w-8%w/w、更优选地相对于总固体的0.5%w/w-6%w/w、甚至更优选地相对于总固体的0.5%w/w-5%w/w并且最优选地相对于总固体的0.6%w/w-4.0%w/w的灰分含量。

762、氧化的乳清蛋白组合物优选地具有相对于总固体的至多1%w/w、更优选地至多0.7%w/w、甚至更优选地至多0.5%并且最优选地至多0.2%的镁和钙的组合含量。

763、在本发明的一些优选的实施方案中,氧化的乳清蛋白组合物具有相对于总固体的0.01%w/w-1%w/w、更优选地相对于总固体的至多0.001%w/w-0.7%w/w、甚至更优选地相对于总固体的0.01%w/w-0.5%w/w并且最优选地相对于总固体的0.01%w/w-0.2%w/w的镁和钙的组合含量。

764、本发明人已经看到以下迹象:在包含3%乳清蛋白的热处理的乳清蛋白饮料中,包含甚至高达15μmol游离硫醇基团/g蛋白质的氧化的乳清蛋白组合物相对于未氧化的乳清蛋白可以提供降低水平的令人不愉快的气味。

765、在本发明的一些优选的实施方案中,氧化的乳清蛋白组合物包含至多15μmol/g蛋白质、更优选地至多14μmol/g蛋白质、甚至更优选地至多13μmol/g蛋白质并且最优选地至多12μmol/g蛋白质的量的游离硫醇基团。

766、在本发明的一些优选的实施方案中,氧化的乳清蛋白组合物包含0.001-15μmol/g蛋白质、更优选地0.01-14μmol/g蛋白质、甚至更优选地0.01-13μmol/g蛋白质并且最优选地0.01-12μmol/g蛋白质的量的游离硫醇基团。

767、然而,通常优选的是,特别是当氧化的乳清蛋白组合物待用于热处理的高蛋白质饮料,例如包含6%或更高的乳清蛋白的热处理的高蛋白质饮料时,氧化的乳清蛋白组合物包含较低水平的游离硫醇基团。因此,在本发明的一些优选的实施方案中,氧化的乳清蛋白组合物包含至多10μmol/g蛋白质、更优选地至多8μmol/g蛋白质、更优选地至多5μmol/g蛋白质、甚至更优选地至多3μmol/g蛋白质并且最优选地至多2μmol/g蛋白质的量的游离硫醇基团。

768、优选地,氧化的乳清蛋白组合物包含0.01-10μmol/g蛋白质、更优选地0.01-8μmol/g蛋白质、更优选地0.01-5μmol/g蛋白质、甚至更优选地0.01-3μmol/g蛋白质并且最优选地0.01-2μmol/g蛋白质的量的游离硫醇基团。

769、甚至更低水平的游离硫醇基团可以是期望的,并且在本发明的一些优选的实施方案中,氧化的乳清蛋白组合物包含至多1μmol/g蛋白质、更优选地至多0.7μmol/g蛋白质、甚至更优选地至多0.5μmol/g蛋白质并且最优选地至多0.2μmol/g蛋白质的量的游离硫醇基团。

770、在本发明的一些优选的实施方案中,氧化的乳清蛋白组合物具有相对于总蛋白质的至少0.7%w/w、更优选地相对于总蛋白质的至少0.8%w/w、甚至更优选地相对于总蛋白质的至少0.9%w/w并且最优选地相对于总蛋白质的至少1.0%w/w的色氨酸含量。

771、优选地,氧化的乳清蛋白组合物具有相对于总蛋白质的0.7%w/w-3%w/w、更优选地相对于总蛋白质的0.8%w/w-2.6%w/w、甚至更优选地相对于总蛋白质的0.9%w/w-2.4%w/w并且最优选地相对于总蛋白质的1.0%w/w-2.2%w/w的色氨酸含量。

772、可选择地,但也是优选的,氧化的乳清蛋白组合物通常具有相对于总蛋白质的0.7%w/w-3%w/w、更优选地相对于总蛋白质的0.8%w/w-3%w/w、甚至更优选地相对于总蛋白质的0.9%w/w-3%w/w并且最优选地相对于总蛋白质的1.0%w/w-3%w/w的色氨酸含量。

773、在本发明的一些优选的实施方案中,氧化的乳清蛋白组合物具有相对于总蛋白质的至少0.3%w/w、更优选地相对于总蛋白质的至少0.4%w/w、甚至更优选地相对于总蛋白质的至少0.5%w/w并且最优选地相对于总蛋白质的至少0.6%w/w的甲硫氨酸含量。

774、优选地,氧化的乳清蛋白组合物具有相对于总蛋白质的0.3%w/w-3.3%w/w、更优选地相对于总蛋白质的0.4%w/w-3.2%w/w、甚至更优选地相对于总蛋白质的0.5%w/w-3.2%w/w并且最优选地相对于总蛋白质的0.6%w/w-3.2%w/w的甲硫氨酸含量。

775、甲硫氨酸的增加的下限通常是优选的,并且在本发明的一些优选的实施方案中,氧化的乳清蛋白组合物具有相对于总蛋白质的1.0%w/w-3.3%w/w、更优选地相对于总蛋白质的1.3%w/w-3.2%w/w、甚至更优选地相对于总蛋白质的1.6%w/w-3.2%w/w并且最优选地相对于总蛋白质的1.8%w/w-3.2%w/w的甲硫氨酸含量。

776、优选地,氧化的乳清蛋白组合物具有至多0.2微克/mg蛋白质、更优选地至多0.05微克/mg蛋白质、甚至更优选地至多0.01微克/mg蛋白质并且最优选地至多0.001微克/mg蛋白质的犬尿氨酸含量。特别优选的是,氧化的乳清蛋白组合物不包含可检测的犬尿氨酸。

777、根据poojary等人;“selective and sensitive uhplc-esi-orbitrap ms methodto quantify protein oxidation markers”;talanta,第234卷,2021年11月1日(2021年7月可在线获取)来定量犬尿氨酸的含量。

778、犬尿氨酸是色氨酸氧化的有用标志物,本发明人认为犬尿氨酸是基于在已经经历过度氧化的蛋白质的热灭菌的乳清蛋白饮料中产生黄色的部分原因,并且此外,从健康角度来看,犬尿氨酸是不期望的。

779、优选地,氧化的乳清蛋白组合物具有在100-600μmol/g蛋白质的范围内、更优选地在200-500μmol/g蛋白质的范围内并且最优选地在250-500μmol/g蛋白质的范围内的蛋白质结合的硫的含量。

780、优选地,氧化的乳清蛋白组合物具有在150-400μmol/g蛋白质、更优选地160-350μmol/g蛋白质并且最优选地170-300μmol/g蛋白质的范围内的形成二硫键的蛋白质结合的半胱氨酸残基的含量。

781、本发明人已经发现,有利的是氧化的乳清蛋白组合物的蛋白质的粒度不大于10000kda,并且优选地更小,以避免在透明饮料应用中产生不透明,并且进一步避免在氧化的乳清蛋白的浓缩和干燥期间增加的粘度。

782、在本发明的一些优选的实施方案中,氧化的乳清蛋白组合物具有在18kda和10000kda之间、更优选地30-9000kda、甚至更优选地50-8000kda并且最优选地80-5000kda的范围内的蛋白质的重均分子量。

783、优选地,氧化的乳清蛋白组合物的至少60%w/w、更优选地至少80%w/w、甚至更优选地至少90%w/w并且最优选地至少99%w/w的蛋白质具有在18kda和10000kda之间的分子量。

784、更优选地,氧化的乳清蛋白组合物的至少60%w/w、更优选地至少80%w/w、甚至更优选地至少90%w/w并且最优选地至少99%w/w的蛋白质具有在50kda和8000kda之间的分子量。

785、甚至更优选地,氧化的乳清蛋白组合物的至少60%w/w、更优选地至少80%w/w、甚至更优选地至少90%w/w并且最优选地至少99%w/w的蛋白质具有在80kda和5000kda之间的分子量。

786、在本发明的其他优选的实施方案中,氧化的乳清蛋白组合物具有在18kda和200kda之间、更优选地30kda-150kda之间并且最优选地30kda-100kda之间的范围内的蛋白质重均分子量。

787、本发明人已经发现,蛋白质的重均分子量越小,在喷雾干燥之前例如通过超滤或纳滤的浓缩期间,越高的总蛋白质浓度是可行的。

788、优选地,氧化的乳清蛋白组合物的至少60%w/w、更优选地至少80%w/w、甚至更优选地至少90%w/w并且最优选地至少99%w/w的蛋白质具有在18kda和200kda之间的分子量。

789、更优选地,氧化的乳清蛋白组合物的至少60%w/w、更优选地至少80%w/w、甚至更优选地至少90%w/w并且最优选地至少99%w/w的蛋白质具有在18kda和150kda之间的分子量。

790、甚至更优选地,氧化的乳清蛋白组合物的至少60%w/w、更优选地至少80%w/w、甚至更优选地至少90%w/w并且最优选地至少99%w/w的蛋白质具有在18kda和100kda之间的分子量。

791、本发明人已经看到以下迹象:氧化的乳清蛋白组合物的重要蛋白质具有至少30kda的分子量可能是有益的,这可能是由于氧化的blg的二聚作用。

792、因此,优选地,氧化的乳清蛋白组合物的至少60%w/w、更优选地至少80%w/w、甚至更优选地至少90%w/w并且最优选地至少99%w/w的蛋白质具有在30kda和200kda之间的分子量。

793、更优选地,氧化的乳清蛋白组合物的至少60%w/w、更优选地至少80%w/w、甚至更优选地至少90%w/w并且最优选地至少99%w/w的蛋白质具有在30kda和150kda之间的分子量。

794、甚至更优选地,氧化的乳清蛋白组合物的至少60%w/w、更优选地至少80%w/w、甚至更优选地至少90%w/w并且最优选地至少99%w/w的蛋白质具有在30kda和100kda之间的分子量。

795、氧化的乳清蛋白组合物优选地通过涉及乳清蛋白源、优选地乳清蛋白源的水溶液的氧化的方法来制备。本文已经描述了乳清蛋白源的优选的实施方案。作为乳清蛋白分离物的乳清蛋白源是特别优选的。

796、在本发明的一些优选的实施方案中,本发明的氧化的乳清蛋白组合物通过本文描述的方法可获得。

797、在本发明的一些优选的实施方案中,氧化的乳清蛋白组合物呈液体的形式,并且优选地呈水性液体的形式。呈液体形式的氧化的乳清蛋白组合物优选地具有至多0.1%w/w-50%w/w、更优选地1%w/w-35%w/w、甚至更优选地5%w/w-30%w/w并且最优选地10%w/w-30%w/w的固体含量。

798、在本发明的一些优选的实施方案中,氧化的乳清蛋白组合物呈固体的形式,并且优选地呈粉末的形式,该粉末优选地已经通过喷雾干燥制备。呈粉末形式的氧化的乳清蛋白组合物优选地具有至少90%w/w、更优选地至少93%w/w、甚至更优选地至少94%w/w并且最优选地至少95%w/w的固体含量。

799、氧化的乳清蛋白组合物和氧化乳清蛋白溶液中对固体含量没有贡献的部分优选地是水。

800、氧化的乳清蛋白组合物中对固体含量没有贡献的部分优选地包含至少80%w/w、更优选地至少90%w/w、甚至更优选地95%w/w并且更优选地至少99%w/w的量的水。

801、在本发明的特别优选的实施方案中,氧化的乳清蛋白组合物具有:

802、-相对于总固体的至少86%w/w并且最优选地相对于总固体的至少90%的蛋白质含量,

803、-相对于总固体的至多1%w/w并且最优选地至多0.2%w/w的脂肪含量,

804、-至多10μmol游离硫醇基团/g蛋白质并且最优选地至多5μmol游离硫醇基团/g蛋白质,

805、-相对于总蛋白质的0.7%w/w-3%w/w并且最优选地相对于总蛋白质的1.0%w/w-3%w/w的色氨酸含量,

806、-相对于总蛋白质的0.3%w/w-3.3%w/w并且最优选地相对于总蛋白质的1.3%w/w-3.2%w/w的甲硫氨酸含量,

807、-至多0.2微克/mg蛋白质并且最优选地至多0.01微克/mg蛋白质的犬尿氨酸含量。

808、在本发明的上文提及的特别优选的实施方案中,氧化的乳清蛋白组合物优选地具有:

809、-在100-600μmol/g蛋白质的范围内的蛋白质结合的硫的含量,以及

810、-在150-400μmol/g蛋白质的范围内的形成二硫键的蛋白质结合的半胱氨酸残基的含量。

811、另外,在本发明的上文提及的特别优选的实施方案中,氧化的乳清蛋白组合物优选地具有:

812、-在100-600μmol/g蛋白质的范围内的蛋白质结合的硫的含量,以及

813、-在150-400μmol/g蛋白质的范围内的形成二硫键的蛋白质结合的半胱氨酸残基的含量。

814、此外,通常优选的是,上文提及的特别优选的实施方案的氧化的乳清蛋白组合物的至少60%w/w、更优选地至少80%w/w、甚至更优选地至少90%w/w并且最优选地至少99%w/w的蛋白质具有在30kda和9000kda之间的分子量。

815、氧化的乳清蛋白组合物的上文提及的特别优选的实施方案的ph优选地在6.2-8.0并且最优选地6.5-7.5的范围内。

816、在本发明的一些优选的实施方案中,氧化的乳清蛋白组合物是无菌的氧化的乳清蛋白组合物,并且优选地经包装的无菌氧化的乳清蛋白组合物。优选地呈无菌的液体的氧化的乳清蛋白组合物或无菌的粉末状的氧化的乳清蛋白组合物的形式。

817、本发明的又一个方面涉及一种生产食品产品的工艺,该工艺包括:

818、-加工本文描述的氧化的乳清蛋白组合物,和/或

819、-将所描述的氧化的乳清蛋白组合物和/或经加工的氧化的乳清蛋白组合物与一种或更多种另外的成分组合,并且任选地加工所述组合。

820、食品产品的优选的实例是具有5.5-8.5的ph的热处理的并且优选地热灭菌的饮料。

821、因此,本发明的更具体的方面涉及生产具有5.5-8.5、更优选地6.5-7.5的ph的热处理的并且优选地热灭菌的饮料的工艺,该工艺包括:

822、1)将如本文描述的氧化的乳清蛋白组合物与一种或更多种另外的成分组合,以获得液体混合物,该液体混合物具有5.5-8.5、更优选地6.5-7.5的ph,并且包含:

823、-足以贡献至少0.5%w/w蛋白质的量的氧化的乳清蛋白组合物,和

824、-水,

825、2)将液体混合物包装在容器、优选地无菌容器中,并且

826、其中液体混合物在包装之前和/或之后被热处理,并且优选地被热灭菌。

827、如本文描述的氧化的乳清蛋白组合物优选地是食品产品或热灭菌的饮料的唯一蛋白质来源,并且因此也是液体混合物的唯一蛋白质来源。

828、本发明人已经发现,有利的是,液体混合物的游离硫醇基团的含量在热处理之前保持为低,以防止形成类似于臭鸡蛋气味的令人不愉快的气味。

829、因此,在本发明的一些优选的实施方案中,在热灭菌之前,液体混合物包含至多60μmol游离硫醇基团/100g液体混合物、更优选地至多40μmol游离硫醇基团/100g液体混合物、甚至更优选地至多30μmol游离硫醇基团/100g液体混合物并且最优选地至多30μmol游离硫醇基团/100g液体混合物。

830、通常需要甚至更低含量的游离硫醇基团,并且在本发明的一些优选的实施方案中,在热灭菌之前,液体混合物包含至多20μmol游离硫醇基团/100g液体混合物、更优选地至多15μmol游离硫醇基团/100g液体混合物、甚至更优选地至多10μmol游离硫醇基团/100g液体混合物并且最优选地至多5μmol游离硫醇基团/100g液体混合物。

831、液体混合物优选地包含在相对于液体混合物的重量的0.5%w/w-15%w/w、更优选地相对于液体混合物的重量的1%w/w-10%w/w、甚至更优选地相对于液体混合物的重量的2%w/w-9%w/w并且最优选地相对于液体混合物的重量的3%w/w-8%w/w的范围内的蛋白质总量。

832、可选择地,但还是优选的,液体混合物可以包含在相对于液体混合物的重量的4%w/w-15%w/w、更优选地相对于液体混合物的重量的5%w/w-14%w/w、甚至更优选地相对于液体混合物的重量的6%w/w-13%w/w并且最优选地相对于液体混合物的重量的8%w/w-12%w/w的范围内的蛋白质总量。

833、本发明的氧化的乳清蛋白组合物优选地贡献液体混合物的总蛋白质的至少30%w/w、更优选地总蛋白质的至少50%w/w、甚至更优选地总蛋白质的至少70%w/w并且最优选地总蛋白质的至少80%w/w。

834、甚至更高的贡献通常是优选的,并且在本发明的一些优选的实施方案中,本发明的氧化的乳清蛋白组合物贡献液体混合物的总蛋白质的至少90%w/w、更优选地总蛋白质的至少95%w/w、甚至更优选地总蛋白质的至少99%w/w并且最优选地总蛋白质的100%w/w。

835、如果氧化的乳清蛋白组合物与其他蛋白质来源组合使用,则优选的是,使用具有相对低含量的硫醇基团的来源。

836、在本发明的一些优选的实施方案中,液体混合物包含相对于总固体的至少15%w/w、更优选地相对于总固体的至少20%w/w、并且最优选地相对于总固体的至少25%w/w并且最优选地相对于总固体的至少30%w/w的量的总蛋白质。

837、例如当饮料意图作为运动蛋白质饮料时,总蛋白质可以贡献总固体的甚至更大的部分。因此,在本发明的一些优选的实施方案中,液体混合物包含相对于总固体的至少80%w/w、更优选地相对于总固体的至少90%w/w、甚至更优选地相对于总固体的至少92%w/w并且最优选地相对于总固体的至少94%w/w的量的总蛋白质。

838、液体混合物通常具有0.5%w/w-50%w/w、更优选地1%w/w-35%w/w、甚至更优选地2%w/w-20%w/w并且最优选地3%w/w-10%w/w的固体含量。

839、液体混合物的不由固体组成的部分优选地包含水。液体混合物的不由固体组成的部分优选地包含至少80%w/w、更优选地至少90%w/w、甚至更优选地95%w/w并且更优选地至少99%w/w的量的水。

840、在本发明的一些优选的实施方案中,液体混合物具有至多100千卡/100g、更优选地至多80千卡/100g、甚至更优选地至多70千卡/100g并且最优选地至多60千卡/100g的卡路里含量。优选地,液体混合物可以具有2-100千卡/100g、更优选地4-80千卡/100g、甚至更优选地8-70千卡/100g并且最优选地12-60千卡/100g的卡路里含量。例如对于其中蛋白质来源是主要能量来源的运动应用,这些实施方案是优选的。

841、在本发明的其他优选的实施方案中,液体混合物具有大于100千卡/100g、更优选地至少120千卡/100g、甚至更优选地至少140千卡/100g并且最优选地至少150千卡/100g的卡路里含量。优选地,液体混合物可以具有101-300千卡/100g、更优选地120-280千卡/100g、甚至更优选地140-270千卡/100g并且最优选地150-260千卡/100g的卡路里含量。例如对于其中蛋白质来源伴随大量碳水化合物和脂肪的临床营养,这些实施方案是优选的。

842、在热处理的饮料的上下文中描述的组成特征和偏好同样适用于液体混合物。

843、液体混合物的ph可以从微酸性跨越到微碱性。

844、接近ph中性的液体混合物对于生产接近ph中性的饮料是特别优选的。在本发明的一些优选的实施方案中,液体混合物具有在5.5-8.0、更优选地6.0-7.5、甚至更优选地6.2-7.3并且最优选地6.3-7.2的范围内的ph。

845、在本发明的其他优选的实施方案中,液体混合物具有在6.0-7.5、更优选地6.2-7.5并且最优选地6.3-7.5的范围内的ph。

846、在本发明的另外优选的实施方案中,液体混合物具有在6.0-8.0、更优选地6.6-7.7、甚至更优选地6.7-7.6并且最优选地6.8-7.5的范围内的ph。

847、通常,可以使用任何合适的食品酸(food acid)或食品碱(food base)来调节液体混合物的ph。本领域技术人员将认识到用于调节ph的合适手段。合适的食品碱包括碳酸钠或碳酸钾、碳酸氢钠或碳酸氢钾、或氢氧化铵。可选择地,可以采用koh或naoh来调节ph。合适的食品酸包括例如柠檬酸、盐酸、苹果酸或酒石酸或磷酸。

848、在本发明的一些优选的实施方案中,液体混合物具有在20℃和在300s-1的剪切速率至多200cp、更优选地在20℃和在300s-1的剪切速率至多100cp、甚至更优选地在20℃和300s-1的剪切速率至多50cp并且最优选地在20℃和300s-1的剪切速率至多20cp的粘度。

849、液体混合物通常通过将适当的成分与氧化的乳清蛋白组合物混合来制备。如果使用粉末成分,则通常优选的是,在热处理之前允许这些成分水合,并且类似地,如果可以是优选的,则在热处理之前使液体混合物均质化。

850、在一些优选的实施方案中,氧化的乳清蛋白组合物以粉末的形式提供,并且优选地是混合的水或水性液体,并且允许在热处理之前水合。

851、在其他优选的实施方案中,氧化的乳清蛋白组合物以液体的形式提供,例如从步骤b)或从步骤c)获得的氧化的乳清蛋白溶液。在一些优选的实施方案中,氧化的乳清蛋白组合物是从步骤b)获得的氧化的乳清蛋白溶液,并且包含过氧化氢酶,该过氧化氢酶已经被用于消除残余的过氧化物氧化剂。从步骤b)获得的氧化的乳清蛋白溶液不经历步骤c),而是:

852、-与生产饮料所需的一种或更多种另外的成分混合,

853、-任选地经历均质化,

854、-通过将其加热到在140℃-150℃的范围内的温度持续1秒-10秒经历热灭菌,

855、-冷却热灭菌的饮料,以及

856、-将无菌的饮料无菌地填充到合适的无菌容器中,随后将其密封。

857、本发明人已经发现,在这样的饮料工艺中的热灭菌可以代替本文提及的方法的步骤c),并且既使过氧化氢酶失活又有助于游离硫醇基团的含量的额外降低。

858、步骤2)的包装可以是任何合适的包装技术,并且可以使用任何合适的容器来包装液体混合物。

859、然而,在本发明的优选的实施方案中,步骤2)的包装是无菌包装,即液体混合物在无菌条件下包装。例如,无菌包装可以通过使用无菌填充系统来进行,并且优选地涉及将液体混合物填充到一个或更多个无菌容器中。

860、如果液体混合物在填充之前已经是无菌的或在微生物中是非常低的,则无菌填充和密封是特别优选的。

861、有用的容器的实例是瓶子、硬纸盒(carton)、砖状物(brick)和/或袋子。

862、该工艺的热处理优选地使液体混合物经历至少70℃的温度。

863、在本发明的工艺的一些优选的实施方案中,使步骤1)的液体混合物经历至少包括巴氏灭菌的热处理,并且然后在步骤2)中包装。

864、在本发明的工艺的另一种实施方案中,使步骤2)的包装的液体混合物经历至少包括巴氏灭菌的热处理。

865、在一些优选的实施方案中,热处理涉及将液体混合物加热到在70℃-80℃的范围内的温度。

866、在本发明的一些优选的实施方案中,热处理的温度在70℃-80℃的范围内、优选地在70℃-79℃的范围内、更优选地在71℃-78℃的范围内、甚至更优选地在72℃-77℃的范围内并且最优选地在73℃-76℃的范围内,诸如大约75℃。

867、优选地,当在70℃-80℃的温度范围内进行时,热处理的持续时间为持续1秒至60分钟。最高暴露时间最适合于温度范围的最低温度,并且反之亦然。

868、在其他优选的实施方案中,热处理的温度处于70℃持续至少60分钟,或优选地处于75℃持续至少45分钟,或优选地处于80℃持续至少30分钟,或优选地处于85℃持续至少22分钟,或优选地处于90℃持续至少10分钟。

869、在本发明的特别优选的实施方案中,热处理提供70℃-78℃持续1秒至30分钟、更优选地71℃-77℃持续1分钟至25分钟并且甚至更优选地72℃-76℃持续2分钟至20分钟。

870、在本发明的一些优选的实施方案中,热处理的工艺涉及加热到85℃-95℃的温度持续1分钟至30分钟。

871、例如,热处理的温度可以是至少81℃、优选地至少91℃、优选地至少95℃、更优选地至少100℃、甚至更优选地至少120℃并且最优选地至少140℃。

872、在本发明的一些特别优选的实施方案中,热处理涉及将液体混合物加热到在100℃-160℃的范围内的温度,持续足以对液体混合物进行灭菌的持续时间。这优选地涉及将液体混合物加热到在120℃至155℃的范围内的温度,持续足以获得无菌性的持续时间,通常为0.1秒至10分钟,并且更优选地加热到在140℃至155℃的范围内的温度,持续足以获得无菌性的持续时间,通常持续0.1秒至30秒。使液体无菌的液体的热处理也被称为热灭菌。

873、另一种优选的热处理是灭菌uht型处理,其通常涉及在135℃-146℃的范围内的温度和持续足以获得无菌性的持续时间,通常为在1秒-10秒的范围内的持续时间。

874、可选择地,但还是优选的,热处理可以涉及在145℃-180℃的范围内的温度和持续足以获得无菌性的持续时间,通常为在0.01秒-2秒的范围内的持续时间,并且更优选地在150-180℃的范围内的温度和在0.01秒-0.3秒的范围内的持续时间。

875、热处理的实施可以涉及使用设备,诸如板式热交换器或管式热交换器、刮面式热交换器或干馏系统。可选择地,并且对于高于95℃的热处理特别优选的,可以采用基于蒸汽的直接加热,例如使用直接蒸汽注射、直接蒸汽输注或喷雾烹饪。另外,这样的基于蒸汽的直接加热优选地与闪蒸冷却(flash cooling)结合使用。实施喷雾烹饪的合适的实例在出于所有目的并入本文的wo2009113858a1中找到。实施直接蒸汽注射和直接蒸汽输注的合适的实例在出于所有目的并入本文的wo2009113858a1和wo2010/085957a3中找到。高温处理的一般方面例如在出于所有目的通过引用并入本文的"thermal technologies in foodprocessing"isbn 185573558 x中找到。

876、在本发明的一些优选的实施方案中,热处理涉及以下或者甚至由以下组成:干馏热处理,优选地在至少80℃的温度并且更优选地在至少95℃、甚至更优选地至少100℃并且最优选地至少120℃的温度干馏热处理,并且优选地持续足以使经处理的液体无菌的持续时间。

877、在本发明的其他优选的实施方案中,热处理涉及以下或者甚至由以下组成:蒸汽输注或喷雾烹饪,优选地在至少100℃的温度并且更优选地在至少120℃、甚至更优选地至少130℃并且最优选地至少140℃的温度蒸汽输注或喷雾烹饪,并且优选地持续足以使经处理的液体无菌的持续时间。

878、在本发明的一些优选的实施方案中,巴氏灭菌与物理微生物减少相结合。

879、物理微生物减少的有用的实例涉及细菌过滤、uv辐射、高压处理、脉冲电场处理和超声中的一种或更多种。

880、在本发明的一些优选的实施方案中,热处理是灭菌热处理,并且因此产生无菌液体混合物,并且因此产生无菌饮料。这样的灭菌可以例如通过将细菌过滤和巴氏灭菌结合或者通过在至少100℃进行热处理并持续足以获得灭菌的持续时间来获得。

881、在热处理之后使液体混合物经历冷却是有益的。根据本发明的工艺的优选的实施方案,在热处理之后,热处理的液体混合物被冷却到优选地0℃至70℃、优选地0℃至60℃、甚至更优选地0℃至30℃并且最优选地0℃-20℃。

882、如果热处理不对液体混合物进行灭菌,则在热处理之后,热处理的液体混合物优选地冷却到0℃至15℃、更优选地1℃至10℃并且最优选地1℃-5℃。

883、冷却可以在填充步骤之前或在填充步骤之后发生。

884、冷却通常涉及闪蒸冷却和/或常规的热交换器。

885、通过闪蒸冷却的至少部分冷却通常是优选的,特别是在热灭菌热处理之后。闪蒸冷却通常剥离冷却的液体中的一些挥发性化合物。具有在5.5-8.5的范围内的ph的乳清蛋白饮料在热处理期间特别容易产生令人不愉快的气味,并且这些令人不愉快的气味从热处理的液体中部分剥离,并在闪蒸冷却系统附近释放。这是一个缺点,因为它使操作热处理系统的人员暴露于令人恼火的气味,并且还可以与健康问题相关联。

886、本发明人已经发现,有利地,基于本发明的氧化的乳清蛋白组合物的热处理的饮料的闪蒸冷却释放少得多并且甚至有时不释放这样的令人不愉快的气味。

887、本发明的工艺可以被实施为分批工艺、半分批工艺和连续工艺。

888、本发明的另一个具体方面涉及一种生产热处理的并且优选地热灭菌的饮料的工艺,该工艺包括进行本文描述的方法的步骤a)、步骤b)和任选地步骤c),以获得氧化的乳清蛋白组合物,并且随后根据如本文描述的步骤2)包装氧化的乳清蛋白组合物。

889、如果氧化的乳清蛋白组合物要直接用作饮料,则优选的是步骤b)和/或步骤c)涉及热灭菌热处理,即使经处理的液体无菌的热处理。

890、如上文提及的,诸如热处理通常需要将待处理的液体加热到在100℃-160℃的范围内的温度,持续足以对液体进行灭菌的持续时间。本文描述了用于诸如热处理的合适的时间/温度组合。

891、本发明的又一个方面涉及一种食品产品,该食品产品包含本发明的氧化的乳清蛋白组合物,其优选地以贡献相对于食品产品的重量的至少0.5%w/w的量的蛋白质的量。食品产品优选地还包含至少一种非乳清组分。

892、术语“非乳清组分”意指既不存在于氧化的乳清蛋白组合物中也不存在于未氧化的乳清蛋白浓缩物中的组分。

893、本发明的更狭隘的方面涉及具有5.5-8.5的ph的热处理的并且优选地热灭菌的饮料,该饮料包含足以贡献至少0.5%w/w的蛋白质的量的如本文描述的氧化的乳清蛋白组合物。

894、本发明的热处理的饮料的益处是它具有比可比较的现有技术饮料更好的气味,并且本发明人已经观察到本发明的饮料具有令人惊讶的低h2s含量。

895、热处理的饮料优选地具有5.5-8.5、更优选地6.0-8.0、甚至更优选地6.3-7.5并且最优选地6.5-7.5的ph。

896、优选地,具有5.5-8.5的ph的热处理的并且优选地热灭菌的饮料具有至多5μmol/l、更优选地3μmol/l、甚至更优选地1.0μmol/l并且最优选地至多0.7μmol/l的h2s含量。

897、特别优选的是,具有5.5-8.5的ph的热处理的并且优选地热灭菌的饮料在生产之后1小时具有至多5μmol/l、更优选地3μmol/l、甚至更优选地1.0μmol/l并且最优选地至多0.7μmol/l的h2s含量。

898、此外,优选的是,具有5.5-8.5的ph的热处理的并且优选地热灭菌的饮料在生产之后7天具有至多5μmol/l、更优选地3μmol/l、甚至更优选地1.0μmol/l并且最优选地至多0.7μmol/l的h2s含量。

899、本发明人已经发现,相对于现有技术的可比较的热处理的、ph中性的含乳清蛋白的饮料,上文提及的热处理的饮料具有特别有利的气味。

900、特别优选的是,热处理的饮料是无菌的。

901、热处理的饮料优选地是包装的热处理的饮料,并且优选地包装在封闭的容器诸如例如瓶子中。这样的包装的热处理的饮料是消费者高度优选的,并且通常都具有在环境温度的长的保质期,并且可以运输和摄入到消费者希望的地方。

902、在本发明的一些优选的实施方案中,热处理的饮料具有至少6个月、更优选地至少1年并且甚至更优选地至少2年的在环境温度的保质期。

903、热处理的饮料优选地包含在相对于饮料的重量的0.5%w/w-15%w/w、更优选地相对于饮料的重量的1%w/w-10%w/w、甚至更优选地相对于饮料的重量的2%w/w-9%w/w并且最优选地相对于饮料的重量的3%w/w-8%w/w的范围内的蛋白质总量。

904、可选择地,但还是优选的,热处理的饮料可以包含在相对于热处理的饮料的重量的4%w/w-15%w/w、更优选地相对于热处理的饮料的重量的5%w/w-14%w/w、甚至更优选地相对于液体混合物的重量的6%w/w-13%w/w并且最优选地相对于热处理的饮料的重量的8%w/w-12%w/w的范围内的蛋白质总量。

905、本发明的氧化的乳清蛋白组合物优选地贡献热处理的饮料的总蛋白质的至少30%w/w、更优选地总蛋白质的至少50%w/w、甚至更优选地总蛋白质的至少70%w/w并且最优选地总蛋白质的至少80%w/w。

906、甚至更高的贡献通常是优选的,并且在本发明的一些优选的实施方案中,本发明的氧化的乳清蛋白组合物贡献热处理的饮料的总蛋白质的至少90%w/w、更优选地总蛋白质的至少95%w/w、甚至更优选地总蛋白质的至少99%w/w并且最优选地总蛋白质的100%w/w。

907、如果氧化的乳清蛋白组合物与其他蛋白质来源组合使用,则优选的是,使用具有相对低含量的硫醇基团的来源。

908、在本发明的一些优选的实施方案中,热处理的饮料优选地包含相对于总固体的至少15%w/w、更优选地相对于总固体的至少20%w/w、并且最优选地相对于总固体的至少25%w/w并且最优选地相对于总固体的至少30%w/w的量的总蛋白质。对于用于临床营养品的饮料,这些范围的低端是特别优选的,这些饮料除了蛋白质之外通常还包含大量的脂肪和碳水化合物。

909、例如当饮料意图作为运动蛋白质饮料时,总蛋白质可以贡献总固体的甚至更大的部分。因此,在本发明的一些优选的实施方案中,热处理的饮料包含相对于总固体的至少80%w/w、更优选地相对于总固体的至少90%w/w、甚至更优选地相对于总固体的至少92%w/w并且最优选地相对于总固体的至少94%w/w的量的总蛋白质。

910、热处理的饮料优选地具有0.5%w/w-50%w/w、更优选地1%w/w-35%w/w、甚至更优选地2%w/w-20%w/w并且最优选地3%w/w-10%w/w的固体含量。

911、热处理的饮料的不由固体组成的部分优选地包含水。热处理的饮料的不由固体组成的部分优选地包含至少80%w/w、更优选地至少90%w/w、甚至更优选地95%w/w并且更优选地至少99%w/w的量的水。

912、在本发明的一些优选的实施方案中,热处理的饮料具有至多100千卡/100g、更优选地至多80千卡/100g、甚至更优选地至多70千卡/100g并且最优选地至多60千卡/100g的卡路里含量。优选地,热处理的饮料可以具有2-100千卡/100g、更优选地4-80千卡/100g、甚至更优选地8-70千卡/100g并且最优选地12-60千卡/100g的卡路里含量。例如对于其中蛋白质来源是主要能量来源的运动应用,这些实施方案是优选的。

913、在本发明的其他优选的实施方案中,热处理的饮料具有大于100千卡/100g、更优选地至少120千卡/100g、甚至更优选地至少140千卡/100g并且最优选地至少150千卡/100g的卡路里含量。优选地,热处理的饮料可以具有101-300千卡/100g、更优选地120-280千卡/100g、甚至更优选地140-270千卡/100g并且最优选地150-260千卡/100g的卡路里含量。例如对于其中蛋白质来源伴随大量碳水化合物和脂肪的临床营养,这些实施方案是优选的。

914、本发明的热处理的饮料可以包含除蛋白质以外的其他常量营养素,诸如例如碳水化合物和/或脂质。

915、在本发明的一些实施方案中,热处理的饮料还包含碳水化合物。本发明的热处理的饮料中的总碳水化合物含量取决于热处理的饮料的预期用途。

916、经包装的热处理的饮料的碳水化合物优选地由一种或更多种碳水化合物来源提供。

917、有用的碳水化合物来源可以选自由以下项组成的组:蔗糖、麦芽糖、右旋糖、半乳糖、麦芽糊精、玉米糖浆固体、舒可慢、葡萄糖聚合物、玉米糖浆、改性淀粉、抗性淀粉、稻米来源的碳水化合物、异麦芽酮糖、白糖、葡萄糖、果糖、乳糖、高果糖玉米糖浆、蜂蜜、糖醇、低聚果糖、大豆纤维、玉米纤维、瓜尔胶、魔芋粉、聚右旋糖、善倍素及其组合。在本发明的一些实施方案中,经包装的热处理的饮料包含不易消化的糖如果聚糖,果聚糖包含菊粉或低聚果糖。

918、在本发明的一些优选的实施方案中,热处理的饮料包含在饮料的总能量含量的0%至95%之间、更优选地在饮料的总能量含量的10%至85%之间的范围内、甚至更优选地在饮料的总能量含量的20%至75%之间的范围内并且最优选地在饮料的总能量含量的30%至60%之间的范围内的碳水化合物。

919、营养产品中营养素的能量贡献的确定是技术人员熟知的,并且涉及计算每组营养素相对于总能量含量的能量贡献。例如,已知碳水化合物贡献4.0千卡/g碳水化合物,已知蛋白质贡献4.0千卡/g蛋白质,并且已知脂肪贡献9.0千卡/g脂肪。总能量含量通过在弹式热量计中燃烧所论述的组合物来确定。

920、甚至更低的碳水化合物含量通常是优选的,因此在本发明的一些优选的实施方案中,优选地在饮料的总能量含量的0%至30%之间的范围内、更优选地在饮料的总能量含量的0%至20%之间的范围内、甚至更优选地在饮料的总能量含量的0%至10%之间的范围内。

921、在本发明的一些优选的实施方案中,饮料作为运动饮料是特别有用的,并且例如包含饮料的总能量含量的至多75%(e%)、更优选地至多40e%、甚至更优选地至多10e%并且最优选地至多5e%的碳水化合物总量。

922、在本发明的一些优选的实施方案中,经包装的热处理的饮料作为营养不全面的营养补充剂是特别有用的,并且例如包含在饮料的总能量含量的70%-95%(e%)之间、优选地80e%-90e%之间的范围内的碳水化合物总量。

923、在本发明的一些优选的实施方案中,热处理的饮料包含在饮料的总能量含量的30%-60%之间并且最优选地35e%-50e%之间的范围内的碳水化合物总量。这样的饮料对于营养全面的饮料是特别有用的。

924、在本发明的一些实施方案中,热处理的饮料还包含至少一种选自由以下项组成的组的另外的成分:维生素、调味剂、矿物质、甜味剂、抗氧化剂、食品酸味剂、脂质、碳水化合物、益生元、益生菌及其组合。

925、另外的成分可以用于调节饮料的营养贡献以及口感和风味特性。

926、在本发明的一种实施方案中,饮料包含至少一种高强度甜味剂(his)。至少一种his优选地选自由以下项组成的组:阿斯巴甜、甜蜜素、三氯蔗糖、乙酰磺胺酸盐、纽甜、糖精、甜叶菊提取物、甜菊糖苷诸如例如甜菊双糖苷a,或其组合。

927、在本发明的一些实施方案中,特别优选的是,甜味剂包含一种或更多种高强度甜味剂或者甚至由一种或更多种高强度甜味剂组成。

928、his在天然甜味剂和人工甜味剂两者中都有发现,并且通常具有是蔗糖的甜味强度的至少10倍的甜味强度。

929、如果使用,则饮料的his的总量通常在0.001%w/w-2%w/w的范围内。优选地,his总量在0.005%w/w-1%w/w的范围内。最优选地,his的总量在0.01%w/w-0.5%w/w的范围内。

930、甜味剂的选择可以取决于待生产的饮料,例如高强度甜味剂(例如,阿斯巴甜、乙酰磺胺酸钾或三氯蔗糖)可以用于其中不需要来自甜味剂的能量贡献的饮料,而对于具有天然概况的饮料,可以使用天然甜味剂(例如,甜菊糖苷、山梨糖醇或蔗糖)。

931、此外,可以优选的是,甜味剂包含一种或更多种多元醇甜味剂或者甚至由一种或更多种多元醇甜味剂组成。有用的多元醇甜味剂的非限制性实例是麦芽糖醇、甘露糖醇、乳糖醇、山梨糖醇、肌醇、木糖醇、苏糖醇、半乳糖醇或其组合。如果使用,则饮料的多元醇甜味剂的总量通常在1%w/w-20%w/w的范围内。更优选地,饮料的多元醇甜味剂的总量在2%w/w-15%w/w的范围内。甚至更优选地,多元醇甜味剂的总量可以在4%w/w-10%w/w的范围内。

932、在本发明的一些优选的实施方案中,热处理的饮料包含:

933、-至多1%w/w、更优选地至多0.5%w/w并且最优选地至多0.1%w/w的碳水化合物总量,以及

934、-在0.001%w/w-2%w/w的范围内、更优选地在0.005%w/w-1%w/w的范围内并且最优选地在0.01%w/w-0.5%w/w的范围内的his总量。

935、在本发明的一些实施方案中,热处理的饮料还包含脂质。本发明的热处理的饮料中的总脂质含量取决于热处理的饮料的预期用途。

936、在本发明的一些优选的实施方案中,热处理的饮料具有在饮料的总能量含量的0%至50%之间、或优选地在饮料的总能量含量的0%至40%之间的范围内、或优选地在饮料的总能量含量的0%至30%之间的范围内、或优选地在饮料的总能量含量的0%至20%之间的范围内、或优选地在饮料的总能量含量的0%至10%之间的范围内、或优选地在饮料的总能量含量的0%至5%之间的范围内的脂质含量。

937、在本发明的一些优选的实施方案中,饮料包含至多10e%、更优选地至多5e%并且最优选地至多1e%的脂质总量。

938、在本发明的一些优选的实施方案中,热处理的饮料作为营养不全面的营养补充剂是特别有用的,并且例如包含饮料的总能量含量的至多10%、优选地至多1e%的脂质总量。

939、在本发明的一些优选的实施方案中,饮料包含至多10e%、更优选地至多5e%并且最优选地至多1e%的碳水化合物总量。

940、在本发明的一些优选的实施方案中,热处理的饮料具有在20℃和在300s-1的剪切速率至多200cp、更优选地在20℃和在300s-1的剪切速率至多100cp、甚至更优选地在20℃和在300s-1的剪切速率至多50cp并且最优选地在20℃和在300s-1的剪切速率至多20cp的粘度。

941、本发明人已经发现,本发明的氧化的乳清蛋白组合物可用于透明饮料,并且在本发明的一些优选的实施方案中,热处理的饮料具有至多400ntu、更优选地至多100ntu、甚至更优选地至多50ntu并且最优选地至多20ntu的浊度。

942、在本发明的一些优选的实施方案中,例如呈运动饮料的形式的饮料包含:

943、-在相对于饮料的重量的0.5%w/w-15%w/w、更优选地相对于饮料的重量的1%w/w-10%w/w、甚至更优选地相对于饮料的重量的2%w/w-9%w/w并且最优选地相对于饮料的重量的3%w/w-8%w/w的范围内的蛋白质总量,

944、-饮料的总能量含量的至多75%(e%)、更优选地至多40e%、甚至更优选地至多10e%并且最优选地至多5e%的碳水化合物总量,以及

945、-至多10e%、更优选地至多6e%、甚至更优选地至多3e%并且最优选地至多1e%的脂质总量。

946、在本发明的其他优选的实施方案中,例如呈低碳水化合物运动饮料的形式的饮料包含:

947、-在相对于饮料的重量的0.5%w/w-15%w/w、更优选地相对于饮料的重量的1%w/w-10%w/w、甚至更优选地相对于饮料的重量的2%w/w-9%w/w并且最优选地相对于饮料的重量的3%w/w-8%w/w的范围内的蛋白质总量,

948、-至多10e%、更优选地至多6e%、甚至更优选地至多3e%并且最优选地至多1e%的碳水化合物总量,

949、-至多5e%、更优选地至多4e%、甚至更优选地至多3e%并且最优选地至多1e%的脂质总量,以及

950、-在0.001%w/w-2%w/w的范围内、更优选地在0.005%w/w-1%w/w的范围内并且最优选地在0.01%w/w-0.5%w/w的范围内的his总量。

951、在本发明的其他优选的实施方案中,例如呈营养全面的饮料的形式的经包装的热处理的饮料包含:

952、-在相对于饮料的重量的0.5%w/w-15%w/w、更优选地相对于饮料的重量的1%w/w-10%w/w、甚至更优选地相对于饮料的重量的2%w/w-9%w/w并且最优选地相对于饮料的重量的3%w/w-8%w/w的范围内的蛋白质总量,

953、-在饮料的总能量含量的30%-60%之间的范围内并且最优选地在35e%-50e%之间的范围内的碳水化合物总量,以及

954、-在总能量含量的20%-50%的范围内、更优选地在25e%-45e%之间的范围内并且最优选地在30e%-40e%之间的范围内的脂质总量。

955、在本发明的一些优选的实施方案中,热处理的饮料具有在6.2-7.5、最优选地6.8-7.5的范围内的ph,并且包含:

956、-在相对于饮料的重量的0.5%w/w-15%w/w、更优选地相对于饮料的重量的1%w/w-10%w/w、甚至更优选地相对于饮料的重量的2%w/w-9%w/w并且最优选地相对于饮料的重量的3%w/w-8%w/w的范围内的蛋白质总量,

957、并且其中来自氧化的乳清蛋白组合物的蛋白质提供热处理的饮料的总蛋白质的至少50%w/w、更优选地热处理的饮料的总蛋白质的至少70%w/w、甚至更优选地热处理的饮料的总蛋白质的至少90%w/w并且最优选地热处理的饮料的总蛋白质的100%w/w。

958、在本发明的其他优选的实施方案中,热处理的饮料具有在6.2-7.5、最优选地6.8-7.5的范围内的ph,并且包含:

959、-在相对于饮料的重量的4%w/w-15%w/w、更优选地相对于饮料的重量的5%w/w-14%w/w、甚至更优选地相对于饮料的重量的6%w/w-13%w/w并且最优选地相对于饮料的重量的8%w/w-12%w/w的范围内的蛋白质总量,

960、并且其中来自氧化的乳清蛋白组合物的蛋白质提供热处理的饮料的总蛋白质的至少50%w/w、更优选地热处理的饮料的总蛋白质的至少70%w/w、甚至更优选地热处理的饮料的总蛋白质的至少90%w/w并且最优选地热处理的饮料的总蛋白质的100%w/w。

961、热处理的饮料的碳水化合物和脂肪的含量可以变化并且取决于应用。

962、在本发明的一些优选的实施方案中,例如呈运动饮料的形式的热处理的饮料包含:

963、-饮料的总能量含量的至多75%(e%)、更优选地至多40e%、甚至更优选地至多10e%、甚至更优选地至多5e%并且最优选地至多1e%的碳水化合物总量,以及

964、-至多10e%、更优选地至多6e%、甚至更优选地至多3e%并且最优选地至多1e%的脂质总量。

965、在本发明的其他优选的实施方案中,例如呈营养全面的饮料的形式的经包装的热处理的饮料包含:

966、-在饮料的总能量含量的30%-60%之间的范围内并且最优选地在35e%-50e%之间的范围内的碳水化合物总量,以及

967、-在总能量含量的20%-50%的范围内、更优选地在25e%-45e%之间的范围内并且最优选地在30e%-40e%之间的范围内的脂质总量。

968、食品产品,并且特别是热处理的饮料,优选地通过本发明的工艺可获得。

969、本发明的又一个方面涉及一种食品成分,该食品成分包含:

970、-本文描述的氧化的乳清蛋白组合物的固体,以及

971、-一种或更多种另外的成分,其优选地选自:

972、-乳品成分,优选地未氧化的乳品成分,

973、-基于植物的成分,

974、-非乳品碳水化合物来源,

975、-调味剂,和/或

976、-甜味剂(甜碳水化合物/多元醇/his)。

977、关于食品成分的另外的细节在下文找到的编号的实施方案中描述。

978、本发明的又一个方面涉及氧化的乳清蛋白组合物、优选地本发明的氧化的乳清蛋白组合物作为食品成分的用途,优选地用于改进气味和/或降低类似于热灭菌的饮料的臭鸡蛋气味的令人不愉快的气味水平,该热灭菌的饮料具有在5.5-8.5的范围内的ph,优选地具有至少3%w/w的乳清蛋白含量,并且优选地使用间接热处理进行热灭菌。

979、在以下编号的实施方案中描述了本发明的一些特别优选的实施方案。

980、编号的实施方案1.一种生产氧化的乳清蛋白组合物的方法,该方法包括

981、a)加工乳清蛋白源以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

982、-能够氧化半胱氨酸的硫醇基团的氧化剂,并且

983、具有:

984、-在6.5-9.5的范围内的ph,

985、-相对于氧化乳清蛋白溶液的重量的至少1%w/w的总蛋白质含量,

986、-相对于总蛋白质的至少10%w/w的β-乳球蛋白(blg)含量,

987、-优选地,相对于总固体的至少30%w/w的蛋白质含量,

988、-优选地,相对于总固体的至多3%w/w的总脂肪含量,

989、并且其中氧化乳清蛋白溶液还:

990、i)具有在0℃-160℃的范围内的温度,和/或

991、ii)被加压到在20巴-4000巴的范围内的压力,

992、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,优选地以将氧化乳清蛋白溶液的游离硫醇基团的量减少到至多15μmol/g蛋白质,所述一种或更多种条件涉及:

993、i)氧化乳清蛋白溶液具有在0℃-160℃的范围内的温度,和/或

994、ii)氧化乳清蛋白溶液被加压到在20巴-4000巴的范围内的压力,

995、c)任选地,但优选地,使从步骤b)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物经历热处理步骤,该热处理步骤涉及加热到至少60℃的温度,

996、d)任选地,但优选地,干燥液体进料,该液体进料至少包含衍生自从步骤b)获得的氧化的乳清蛋白溶液的蛋白质。

997、编号的实施方案1a.一种生产氧化的乳清蛋白组合物的方法,该方法包括

998、a)加工乳清蛋白源以提供氧化乳清蛋白溶液,该氧化乳清蛋白溶液包含:

999、-能够氧化半胱氨酸的硫醇基团的氧化剂,并且

1000、具有:

1001、-在6.5-9.5的范围内的ph,

1002、-相对于氧化乳清蛋白溶液的重量的至少1%w/w的总蛋白质含量,

1003、-相对于总蛋白质的至少10%w/w的β-乳球蛋白(blg)含量,

1004、-优选地,相对于总固体的至少30%w/w的蛋白质含量,

1005、-优选地,相对于总固体的至多3%w/w的总脂肪含量,

1006、并且其中氧化乳清蛋白溶液还:

1007、i)具有在0℃-65℃的范围内的温度,和/或

1008、ii)被加压到在100巴-4000巴的范围内的压力,

1009、b)在允许将氧化乳清蛋白溶液的blg分子中的至少一些blg分子的游离硫醇氧化的一种或更多种条件下孵育氧化乳清蛋白溶液,优选地以将氧化乳清蛋白溶液的游离硫醇基团的量减少到至多15μmol/g蛋白质,所述一种或更多种条件涉及:

1010、i)氧化乳清蛋白溶液具有在0℃-65℃的范围内的温度,和/或

1011、ii)氧化乳清蛋白溶液被加压到在100巴-4000巴的范围内的压力,

1012、c)任选地,但优选地,使从步骤b)获得的氧化的乳清蛋白溶液或其蛋白质浓缩物经历热处理步骤,该热处理步骤涉及加热到至少60℃的温度,

1013、d)任选地,但优选地,干燥液体进料,该液体进料至少包含衍生自从步骤b)获得的氧化的乳清蛋白溶液的蛋白质。

1014、编号的实施方案2.根据编号的实施方案1所述的方法,其中能够氧化半胱氨酸的硫醇基团的氧化剂包含以下项或者甚至由以下项组成:过氧化物、臭氧、分子氧或其组合。

1015、编号的实施方案3.根据前述编号的实施方案中任一项所述的方法,其中能够氧化半胱氨酸的硫醇基团的氧化剂是选自由过氧化氢、过氧化苯甲酰及其混合物组成的组的过氧化物。

1016、编号的实施方案4.根据前述编号的实施方案中任一项所述的方法,其中氧化剂用电化学方法产生。

1017、编号的实施方案5.根据前述编号的实施方案中任一项所述的方法,其中氧化剂用酶促方法产生。

1018、编号的实施方案6.根据前述编号的实施方案中任一项所述的方法,其中步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为至少1:2、更优选地至少1:1、甚至更优选地至少2:1并且最优选地至少3:1:

1019、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

1020、-游离硫醇基团的总量。

1021、编号的实施方案7.根据前述编号的实施方案中任一项所述的方法,其中步骤a)的氧化乳清蛋白溶液的以下项之间的摩尔比为1:2-200:1、更优选地1:2-100:1、甚至更优选地1:1-30:1并且最优选地1:1-15:1:

1022、-能够氧化半胱氨酸的硫醇基团的氧化剂,和

1023、-游离硫醇基团的总量。

1024、编号的实施方案8.根据前述编号的实施方案中任一项所述的方法,其中步骤a)的氧化乳清蛋白溶液具有在7.0-9.5、更优选地7.1-8.5、甚至更优选地7.2-8.5并且最优选地7.4-8.2的范围内的ph。

1025、编号的实施方案9.根据前述编号的实施方案中任一项所述的方法,其中步骤a)的氧化乳清蛋白溶液具有在6.5-8.5、更优选地6.6-8.0、甚至更优选地6.7-7.5并且最优选地6.8-7.3的范围内的ph。

1026、编号的实施方案10.根据前述编号的实施方案中任一项所述的方法,其中步骤a)的氧化乳清蛋白溶液具有相对于氧化乳清蛋白溶液的重量的至少2%w/w、更优选地至少3%w/w、甚至更优选地至少5%w/w并且最优选地至少6%w/w的总蛋白质含量。

1027、编号的实施方案11.根据前述编号的实施方案中任一项所述的方法,其中步骤a)的氧化乳清蛋白溶液具有在相对于氧化乳清蛋白溶液的重量的1%w/w-30%w/w、更优选地3%w/w-20%w/w、甚至更优选地4%w/w-15%w/w并且最优选地至少6%w/w-10%w/w的范围内的总蛋白质含量。

1028、编号的实施方案12.根据前述编号的实施方案中任一项所述的方法,其中步骤a)的氧化乳清蛋白溶液具有在相对于氧化乳清蛋白溶液的重量的1%w/w-12%w/w、更优选地3%w/w-11%w/w、甚至更优选地4%w/w-10%w/w并且最优选地5%w/w-9%w/w的范围内的总蛋白质含量。

1029、编号的实施方案13a.根据前述编号的实施方案中任一项所述的方法,其中步骤a)的氧化乳清蛋白溶液具有相对于氧化乳清蛋白溶液的总固体的至少30%w/w、更优选地相对于氧化乳清蛋白溶液的总固体的至少50%w/w、甚至更优选地相对于氧化乳清蛋白溶液的总固体的至少75%w/w并且最优选地相对于氧化乳清蛋白溶液的总固体的至少85%w/w的总蛋白质含量。

1030、编号的实施方案13b.根据前述编号的实施方案中任一项所述的方法,其中步骤a)的氧化乳清蛋白溶液具有在相对于氧化乳清蛋白溶液的总固体的30%w/w-99%w/w、更优选地相对于氧化乳清蛋白溶液的总固体的50%w/w-97%w/w、甚至更优选地相对于氧化乳清蛋白溶液的总固体的75%w/w-96%w/w并且最优选地相对于氧化乳清蛋白溶液的总固体的至少85%w/w-95%w/w的范围内的总蛋白质含量。

1031、编号的实施方案14.根据前述编号的实施方案中任一项所述的方法,其中步骤a)的氧化乳清蛋白溶液具有相对于氧化乳清蛋白溶液的总蛋白质的至少20%w/w、更优选地相对于氧化乳清蛋白溶液的总蛋白质的至少40%w/w、甚至更优选地相对于氧化乳清蛋白溶液的总蛋白质的至少45%w/w并且最优选地相对于氧化乳清蛋白溶液的总蛋白质的至少50%w/w的blg含量。

1032、编号的实施方案15.根据前述编号的实施方案中任一项所述的方法,其中步骤a)的氧化乳清蛋白溶液具有相对于氧化乳清蛋白溶液的总蛋白质的至少55%w/w、更优选地相对于氧化乳清蛋白溶液的总蛋白质的至少60%w/w、甚至更优选地相对于氧化乳清蛋白溶液的总蛋白质的至少80%w/w并且最优选地相对于氧化乳清蛋白溶液的总蛋白质的至少90%w/w的blg含量。

1033、编号的实施方案16.根据前述编号的实施方案中任一项所述的方法,其中步骤a)的氧化乳清蛋白溶液具有在相对于氧化乳清蛋白溶液的总蛋白质的10%w/w-99%w/w、更优选地相对于氧化乳清蛋白溶液的总蛋白质的45%w/w-98%w/w、甚至更优选地相对于氧化乳清蛋白溶液的总蛋白质的80%w/w-96%w/w并且最优选地相对于氧化乳清蛋白溶液的总蛋白质的90%w/w-95%w/w的范围内的blg含量。

1034、编号的实施方案17.根据前述编号的实施方案中任一项所述的方法,其中步骤a)的氧化乳清蛋白溶液具有在相对于氧化乳清蛋白溶液的总蛋白质的10%w/w-90%w/w、更优选地相对于氧化乳清蛋白溶液的总蛋白质的20%w/w-80%w/w、甚至更优选地相对于氧化乳清蛋白溶液的总蛋白质的30%w/w-75%w/w并且最优选地相对于氧化乳清蛋白溶液的总蛋白质的45%w/w-70%w/w的范围内的blg含量。

1035、编号的实施方案18.根据前述编号的实施方案中任一项所述的方法,其中步骤a)的氧化乳清蛋白溶液具有相对于总固体的至多1%w/w、更优选地相对于总固体的至多0.5%w/w、甚至更优选地相对于总固体的至多0.2%w/w并且最优选地相对于总固体的至多0.1%w/w的总脂肪含量。

1036、编号的实施方案19.根据前述编号的实施方案中任一项所述的方法,其中条件i)涉及步骤a)的氧化乳清蛋白溶液具有在5℃-65℃、更优选地10℃-65℃、甚至更优选地30℃-60℃并且最优选地40℃-55℃的范围内的温度。

1037、编号的实施方案19a.根据前述编号的实施方案中任一项所述的方法,其中条件i)涉及步骤a)的氧化乳清蛋白溶液具有在66℃-160℃、更优选地70℃-145℃、甚至更优选地75℃-120℃并且最优选地80℃-100℃的范围内的温度。

1038、编号的实施方案20.根据前述编号的实施方案中任一项所述的方法,其中条件ii)涉及使步骤a)的氧化乳清蛋白溶液经历在100巴-4000巴、更优选地200巴-3500巴、甚至更优选地300巴-3000巴并且最优选地500巴-2500巴的范围内的压力。

1039、编号的实施方案20a.根据前述编号的实施方案中任一项所述的方法,其中条件ii)涉及使步骤a)的氧化乳清蛋白溶液经历在25巴-1000巴、更优选地30巴-500巴、甚至更优选地35巴-300巴并且最优选地40巴-200巴的范围内的压力。

1040、编号的实施方案21.根据前述编号的实施方案中任一项所述的方法,其中步骤a)包括条件i)。

1041、编号的实施方案22.根据前述编号的实施方案中任一项所述的方法,其中步骤a)包括条件ii)。

1042、编号的实施方案23.根据前述编号的实施方案中任一项所述的方法,其中步骤a)包括特征i)和特征ii)两者。

1043、编号的实施方案24.根据前述编号的实施方案中任一项所述的方法,其中步骤a)中乳清蛋白源的加工涉及:

1044、i)优选地通过组合或混合,使乳清蛋白源与至少能够氧化半胱氨酸的硫醇的氧化剂和任选地另外的成分接触,

1045、ii)如有需要,ph调节以获得在6.5-9.5的范围内的ph,

1046、iii)任选地,加压以获得在20巴-4000巴的范围内的压力,

1047、iv)任选地,将温度调节到在0℃-160℃的范围内的温度。

1048、编号的实施方案24a.根据前述编号的实施方案中任一项所述的方法,其中步骤a)中乳清蛋白源的加工涉及:

1049、i)优选地通过组合或混合,使乳清蛋白源与至少能够氧化半胱氨酸的硫醇的氧化剂和任选地另外的成分接触,

1050、ii)如有需要,ph调节以获得在6.5-9.5的范围内的ph,

1051、iii)任选地,加压以获得在100巴-4000巴的范围内的压力,

1052、iv)任选地,将温度调节到在0℃-65℃的范围内的温度。

1053、编号的实施方案25.根据前述编号的实施方案中任一项所述的方法,其中步骤b)将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的至多80%、更优选地初始量的至多76%、甚至更优选地初始量的至多73%并且最优选地初始量的至多70%,或者进行步骤b)以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的至多80%、更优选地初始量的至多76%、甚至更优选地初始量的至多73%并且最优选地初始量的至多70%。

1054、编号的实施方案26.根据前述编号的实施方案中任一项所述的方法,其中步骤b)将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的20%-80%、更优选地初始量的30%-80%、甚至更优选地初始量的50%-75%并且最优选地初始量的60%-75%,或者进行步骤b)以将步骤a)的氧化乳清蛋白溶液的游离硫醇基团的初始量减少到初始量的20%-80%、更优选地初始量的30%-80%、甚至更优选地初始量的50%-75%并且最优选地初始量的60%-75%。