高强耐候钢及其生产方法与流程

- 国知局

- 2024-06-20 15:40:53

本申请属于钢铁冶炼,具体涉及一种高强耐候钢及其生产方法。

背景技术:

1、耐候钢相对q235b、q355b具有良好耐大气腐蚀性能,耐候钢在集装箱、铁路货运车辆、桥梁、建筑领域应用广泛,但传统的耐候钢仍存在耐蚀性不足,服役寿命偏短的问题。

2、光伏发电是正在高速发展的绿色环保产业,为保证光伏支架在25年生命周期内耐腐蚀性能,目前基本采用q235和q355材质的镀锌支架,但q235b、q355b耐大气腐蚀性能较差,而在q235b、q355b这类产品上镀锌加工过程产生大量的能耗、固废、废酸污染,服役过程会存在锌层脱落或增加新的碳排放与污染并增加服役过程的维护工作。因而研究一种免涂装使用的高性能耐大气腐蚀钢是研究的重点方向。

技术实现思路

1、鉴于此,本申请提供一种高强耐候钢及其生产方法,使高强耐候钢产品具有良好的加工性能的基础上具有良好的耐腐蚀性能。

2、第一方面,本申请实施例提供了一种高强耐候钢,以质量百分数计包括:

3、c:0.03%~0.09%,si:0.05%~0.30%,mn:0.4%~1.8%,p:0.04%~0.07%,s:≤0.0050%,cr:1.0%-4.0%,cu:0.20%-0.50%,al:0.01%-0.05%,ti:0.05%-0.09%,n:≤0.0060%,余量为fe和其它不可避免的杂质元素;高强耐候钢的耐候性指数i≥8.0。

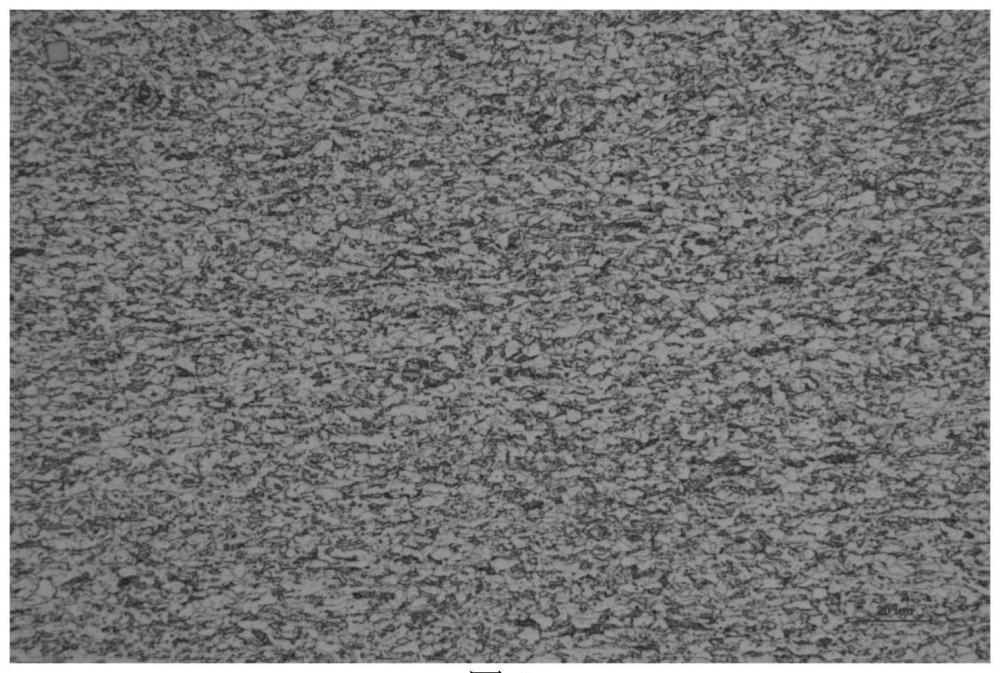

4、根据本申请一个方面的实施例,高强耐候钢的微观组织以体积分数计为50%~80%铁素体和50%~80%贝氏体,高强耐候钢的晶粒度在11级以上。

5、根据本申请一个方面的实施例,高强耐候钢的力学性能包括:屈服强度≥550mpa,抗拉强度≥650mpa,延伸率≥16%,-40℃低温冲击功≥60j。

6、第二方面,本申请实施例提供了一种高强耐候钢的生产方法,包括:

7、将板坯进行加热,制得加热板坯,板坯以质量百分数计包括:c:0.03%~0.09%,si:0.05%~0.30%,mn:0.4%~1.8%,p:0.04%~0.07%,s:≤0.0050%,cr:1.0%-4.0%,cu:0.20%-0.50%,al:0.01%-0.05%,ti:0.05%-0.09%,n:≤0.0060%,余量为fe和其它不可避免的杂质元素;高强耐候钢的耐候性指数i≥8.0;

8、将加热板坯进行热轧,制得热轧板;

9、将热轧板进行冷却和卷取,制得高强耐候钢,其中,冷却依次包括以80-200℃/s的速度进行的第一冷却至温度为620-700℃、空冷和以80-200℃/s的速度进行的第二冷却至温度为520-580℃,空冷的时间为7-14s。

10、根据本申请一个方面的实施例,板坯入炉温度20℃至550℃或760℃至1000℃,板坯升温速度为500℃/h至-700℃/h;板坯的保温温度为1220-1280℃,保温时间为20-60min,板坯总在炉时间为150-350min;板坯的出炉温度为1200-1260℃。

11、根据本申请一个方面的实施例,板坯通过加热炉进行加热,加热炉的炉内加热气氛的空气过剩系数1.1-1.5。

12、根据本申请一个方面的实施例,热轧包括粗轧,粗轧的总压下率≥80%,粗轧的末道次轧制压下率≥30%,粗轧的末道次轧制后厚度30-40mm,粗轧的轧制速度≤5.0m/s,粗轧的终冷温度1040-1120℃,粗轧的本体除鳞压力≥18mpa。

13、根据本申请一个方面的实施例,热轧包括精轧,精轧采用7机架连轧,精轧的入口除鳞压力≥18mpa,精轧的开轧入口温度980-1100℃,精轧的末机架压下率≥8%,精轧的终冷温度800-900℃。

14、根据本申请一个方面的实施例,热轧板的厚度与精轧的终轧温度满足下列关系:

15、1)热轧板的厚度<2.0mm,精轧的终轧温度为880-900℃;

16、2)热轧板的厚度为2.0~3.0mm,精轧的终轧温度为850-870℃;

17、3)热轧板的厚度大于3mm且小于等于4.0mm,精轧的终轧温度为810~840℃;

18、4)热轧板的厚度>4.0mm,精轧的终轧温度为790-810℃。

19、根据本申请一个方面的实施例,卷取的温度为520-580℃;热轧板的头部和尾部分别采用u型温度方式进行卷取;热轧板的两端分别为20m处的卷取温度为580-640℃。

20、本申请至少具有以下有益效果:

21、本申请实施例提供的高强耐候钢,具有高耐候性能,该高强耐候钢相对于q355b低合金结构钢相对腐蚀速率≤35%,在一般大气环境c1-c3免涂装服役25年生命周期均匀腐蚀深度≤0.1mm,具有较高的强度与良好的成型性能,可以取代镀锌产品进行应用,如应用于光伏支架、公路护栏等场景。

技术特征:1.一种高强耐候钢,其特征在于,以质量百分数计包括:

2.根据权利要求1所述的高强耐候钢,其特征在于,所述高强耐候钢的微观组织以体积分数计为50%~80%铁素体和50%~80%贝氏体,所述高强耐候钢的晶粒度在11级以上。

3.根据权利要求1所述的高强耐候钢,其特征在于,所述高强耐候钢的力学性能包括:屈服强度≥550mpa,抗拉强度≥650mpa,延伸率≥16%,-40℃低温冲击功≥60j。

4.一种高强耐候钢的生产方法,其特征在于,包括:

5.根据权利要求4所述的生产方法,其特征在于,所述板坯入炉温度20~550℃或760-1000℃,所述板坯升温速度为500℃/h至700℃/h;所述板坯的保温温度为1220-1280℃,保温时间为20-60min,所述板坯总在炉时间为150-350min;所述板坯的出炉温度为1200-1260℃。

6.根据权利要求4所述的生产方法,其特征在于,所述板坯通过加热炉进行加热,所述加热炉的炉内加热气氛的空气过剩系数1.1-1.5。

7.根据权利要求4所述的生产方法,其特征在于,所述热轧包括粗轧,所述粗轧的总压下率≥80%,所述粗轧的末道次轧制压下率≥30%,所述粗轧的末道次轧制后厚度30-40mm,所述粗轧的轧制速度≤5.0m/s,所述粗轧的终冷温度1040-1120℃,所述粗轧的本体除鳞压力≥18mpa。

8.根据权利要求4所述的生产方法,其特征在于,所述热轧包括精轧,所述精轧采用7机架连轧,所述精轧的入口除鳞压力≥18mpa,所述精轧的开轧入口温度980-1100℃,所述精轧的末机架压下率≥8%,所述精轧的终冷温度800-900℃。

9.根据权利要求4所述的生产方法,其特征在于,所述热轧板的厚度与所述精轧的终轧温度满足下列关系:

10.根据权利要求4所述的生产方法,其特征在于,所述卷取的温度为520-580℃;所述热轧板的头部和尾部分别采用u型温度方式进行卷取,所述热轧板的两端分别为20m处的卷取温度为580-640℃。

技术总结本申请公开了一种高强耐候钢及其生产方法,高强耐候钢以质量百分数计包括:C:0.03%~0.09%,Si:0.05%~0.30%,Mn:0.4%~1.8%,P:0.04%~0.07%,S:≤0.0050%,Cr:1.0%‑4.0%,Cu:0.20%‑0.50%,Al:0.01%‑0.05%,Ti:0.05%‑0.09%,N:≤0.0060%,余量为Fe和其它不可避免的杂质元素;高强耐候钢的耐候性指数I≥8.0。本申请提供的使高强耐候钢产品具有良好的加工性能的基础上具有良好的耐腐蚀性能,本申请提供的生产方法也具有上述有益效果。技术研发人员:刘浩,梁亮,刘旭辉,刘宁,梁远栋,陈佛望,熊维亮,余强受保护的技术使用者:湖南华菱涟源钢铁有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/12409.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表