提高双向不锈钢脱碳效率的冶炼方法与流程

- 国知局

- 2024-06-20 14:29:04

本发明涉及双向不锈钢冶炼,尤其涉及一种提高双向不锈钢脱碳效率的冶炼方法。

背景技术:

1、双相不锈钢,兼有奥氏体和铁素体不锈钢的特点,与铁素体相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高,具有超塑性等特点。与奥氏体不锈钢相比,强度高且耐晶间腐蚀和耐氯化物应力腐蚀有明显提高。鉴于此,双相不锈钢被广泛应用于石油、化工领域。

2、近年来,随着石油、化工行业的快速发展,双相不锈钢市场需求量大幅增加,然而由于双相钢铬高碳低,低碳期脱碳速率低,冶炼时间较长产量低。双相不锈钢在aod工序的脱c时间成为了制约炼钢全线生产效率提升的瓶颈环节。

技术实现思路

1、为解决上述现有技术中存在的部分或全部技术问题,本发明提供一种提高双向不锈钢脱碳效率的冶炼方法,能够降低冶炼时间,提高冶炼效率,提高还原碱度,还能降低废品率。

2、本发明的技术方案如下:

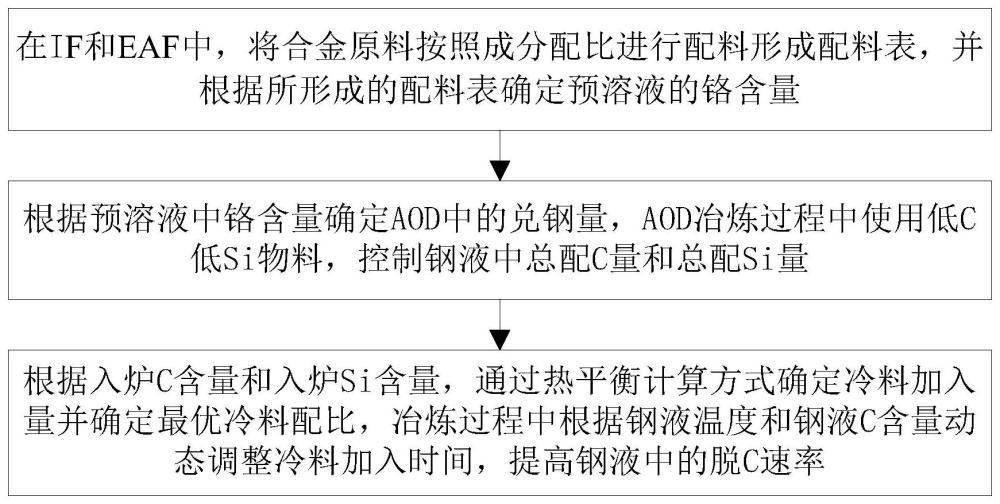

3、本发明提供了一种提高双向不锈钢脱碳效率的冶炼方法,包括:

4、在if和eaf中,将合金原料按照成分配比进行配料形成配料表,并根据所形成的配料表确定预溶液的铬含量;

5、根据预溶液中铬含量确定aod中的兑钢量,aod冶炼过程中使用低c低si物料,控制钢液中总配c量和总配si量;

6、根据入炉c含量和入炉si含量,通过热平衡计算确定冷料加入量最优冷料配比,冶炼过程中根据钢液温度和钢液c含量动态调整冷料加入时间,提高钢液中的脱c速率;

7、进一步地,配料表为:

8、

9、

10、进一步地,根据预溶液中铬含量确定aod中的兑缸量之间的关系为:cr%每升高或降低1%,兑钢量则增加或减少5吨。

11、进一步地,确定冷料和石灰加入时间的次序为:

12、在钢液中优先加入高c物料,延长高c物料熔化时间,加快物料内c元素和si元素的反应,并在加入高c物料后加入石灰,且石灰加入量根据炉内钢液si含量和炉渣碱度控制目标计算加入。

13、进一步地,在钢液中加入冷料和石灰时,避免低温区连续加入料槽物料,同时禁止加高c物料期间同时加料槽。

14、进一步地,冶炼过程中根据钢液中的c含量,在0.5%>c>0.2%、0.05>c>0.03%、c元素还原前和c元素还原中期对钢液c含量、钢液温度、钢液成分、炉渣碱度进行校验时:

15、0.5%>c>0.2%校正时:钢液温度为t=1710-1730℃;

16、0.05>c>0.03%校正时:物料加入量<3t、t=1680-1710℃、炉渣碱度为1.8-2.0;

17、c元素还原前校正时:再次校验钢液c含量,保证钢液中c含量还原前含量<0.015%;

18、c元素还原中期校正时:需确保c元素还原时间至少为8分钟。

19、进一步地,所述冷料为氮气。

20、进一步地,所述物料为石灰。

21、进一步地,同时根据钢液中的c含量,在0.5%>c>0.2%、0.05>c>0.03%时对钢液c含量和钢液温度进行校正,根据校正结果及时调整气体配比,通过降低co分压提高钢液脱c速率;在还原前和还原中期对钢液温度、钢液成分、炉渣碱度进行校验并做相应调整保证还原后钢液温度、钢液成分、炉渣碱度在钢种要求目标范围内,实现降低冶炼时间,提高冶炼效率,提高还原碱度,降低废品率的目的。

22、本发明技术方案的主要优点如下:

23、本发明公开了一种提高双相不锈钢脱碳效率的冶炼方法,根据钢种成分要求和现场物料情况提前使用合金配料表模拟计算合金物料配比,if和eaf严格按照模拟料单配料生产,保证预溶液铬含量在合理范围内;aod炉根据预溶液中实际铬含量确定合理兑钢量,冶炼过程中优先使用低c低si物料,控制钢液中总配c量和总配si量,减少总吹氧量;通过热平衡计算确定冷料加入量实现最优冷料配比,冶炼过程中根据钢液温度和钢液c含量动态调整冷料加入时间,同时根据钢液中的c含量,在0.5%>c>0.2%、0.05>c>0.03%时对钢液c含量和钢液温度进行校正,根据校正结果及时调整气体配比,通过降低co分压提高钢液脱c速率;在还原前和还原中期对钢液温度、钢液成分、炉渣碱度进行校验并做相应调整保证还原后钢液温度、钢液成分、炉渣碱度在钢种要求目标范围内,实现降低冶炼时间,提高冶炼效率,提高还原碱度,降低废品率的目的。

技术特征:1.一种提高双向不锈钢脱碳效率的冶炼方法,其特征在于,包括:

2.根据权利要求1所述的一种提高双向不锈钢脱碳效率的冶炼方法,其特征在于,配料表为:

3.根据权利要求1所述的一种提高双向不锈钢脱碳效率的冶炼方法,其特征在于,根据预溶液中铬含量确定aod中的兑缸量之间的关系为:cr%每升高或降低1%,兑钢量则增加或减少5吨。

4.根据权利要求1所述的一种提高双向不锈钢脱碳效率的冶炼方法,其特征在于,确定冷料和石灰加入时间的次序为:

5.根据权利要求4所述的一种提高双向不锈钢脱碳效率的冶炼方法,其特征在于,在钢液中加入冷料和石灰时,需要避免低温区连续加入料槽物料,同时禁止加高c物料期间同时加料槽物料。

6.根据权利要求1所述的一种提高双向不锈钢脱碳效率的冶炼方法,其特征在于,冶炼过程中根据钢液中的c含量,在0.5%>c>0.2%、0.05>c>0.03%、c元素还原前和c元素还原中期对钢液c含量、钢液温度、钢液成分、炉渣碱度进行校验时:

7.根据权利要求1所述的一种提高双向不锈钢脱碳效率的冶炼方法,其特征在于,所述冷料为氮气。

8.根据权利要求1所述的一种提高双向不锈钢脱碳效率的冶炼方法,其特征在于,所述物料为石灰。

9.根据权利要求1所述的一种提高双向不锈钢脱碳效率的冶炼方法,其特征在于,根据钢液中的c含量,在0.5%>c>0.2%、0.05>c>0.03%时对钢液c含量和钢液温度进行校正,根据校正结果调整气体配比,通过降低co分压提高钢液脱c速率;在还原前和还原中期对钢液温度、钢液成分、炉渣碱度进行校验并对应调整保证还原后钢液温度、钢液成分、炉渣碱度在钢种预设范围内。

技术总结本发明公开了一种提高双向不锈钢脱碳效率的冶炼方法,包括:在IF和EAF中,将合金原料按照成分配比进行配料形成配料表,并根据所形成的配料表确定预溶液的铬含量;根据预溶液中铬含量确定AOD中的兑钢量,AOD冶炼过程中使用低C低Si物料,控制钢液中总配C量和总配Si量;根据入炉C含量和入炉Si含量,通过热平衡计算方式确定冷料加入量并确定最优冷料配比,冶炼过程中根据钢液温度和钢液C含量动态调整冷料加入时间,提高钢液中的脱C速率。同时根据钢液中的C含量,对钢液进行校正,根据校正结果及时调整冷料的加入量,实现降低冶炼时间,提高冶炼效率,提高还原碱度,降低废品率的目的。技术研发人员:闫锋,赵鑫淼,元鹏飞,刘涛,梁军军,李征受保护的技术使用者:山西太钢不锈钢股份有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/10381.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。