激光熔覆搭接质量控制方法及装置、存储介质与终端与流程

- 国知局

- 2024-06-20 14:57:18

本发明属船舶,涉及一种激光熔覆搭接质量控制方法,特别是涉及一种激光熔覆搭接质量控制方法及装置、存储介质与终端。

背景技术:

1、船舶行驶在条件复杂的海洋环境中,钢制船体结构的腐蚀是威胁船舶使用性能和安全性能的重要问题。激光熔覆利用高能激光辐照使船用钢表面凝固一层呈冶金结合的耐腐蚀熔覆材料,具有防腐期效长、耐磨性好等优点,基于船舶的轻量化设计,激光熔覆耐蚀层在满足防腐年限的前提下需厚度尽量小,即通常选择单层多道搭接熔覆。

2、单道熔覆层的形貌呈中间高两边低的凸面状,当搭接率低于设定值使熔覆道间的凹陷过深时,局部熔覆层厚度小于船舶的腐蚀余量要求;当搭接率高于设定值使搭接区凸出时,前后道的高度不一致,而且这种缺陷随着熔覆的进行会不断传递,使薄板粗糙度超出精度要求,影响后续涂装,导致需要增加机械加工环节。因此多道搭接的搭接率偏高或偏低都会改变熔覆形貌,从而影响防腐效果。但现有技术中对于多道搭接的搭接率控制仅仅是基于熔覆道的整体形貌进行设置,对搭接率的控制精度不足。

技术实现思路

1、本发明的目的在于提供一种激光熔覆搭接质量控制方法及装置、存储介质与终端,用于解决现有技术中多道搭接熔覆中搭接率难以控制的技术问题。

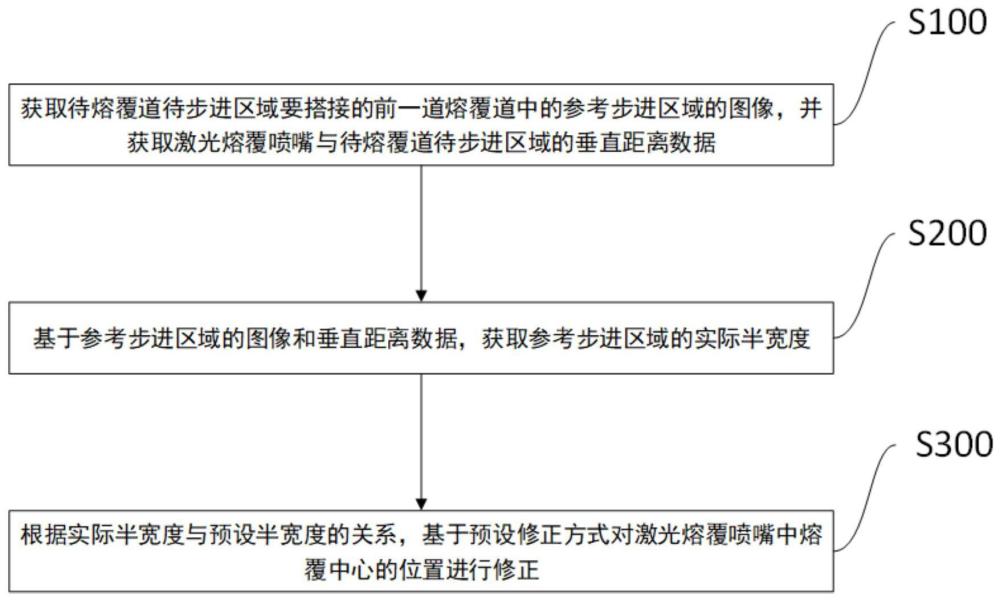

2、第一方面,本发明提供一种激光熔覆搭接质量控制方法,包括:

3、获取待熔覆道待步进区域要搭接的前一道熔覆道中的参考步进区域的图像,并获取激光熔覆喷嘴与所述待熔覆道待步进区域的垂直距离数据;

4、基于所述参考步进区域的图像和所述垂直距离数据,获取所述参考步进区域的实际半宽度;

5、根据所述实际半宽度与预设半宽度的关系,基于预设修正方式对所述激光熔覆喷嘴中熔覆中心的位置进行修正,以使得驱动系统驱动熔覆中心位置修正后的激光熔覆喷嘴对所述待步进区域进行熔覆;

6、其中,所述实际半宽度为所述参考步进区域宽度的二分之一,所述激光熔覆喷嘴的熔覆运动方式为步进运动,所述待熔覆道为第二道至最后一道中的任意一道,所述待步进区域为所述待熔覆道中将要进行熔覆的步进区域,采集所述参考步进区域的图像的相机紧贴所述激光熔覆喷嘴;

7、所述预设修正方式为:若所述实际半宽度小于所述预设半宽度,则所述熔覆中心的位置修正为沿靠近所述参考步进区域的方向移动预设修正距离;若所述实际半宽度大于所述预设半宽度,则所述熔覆中心的位置修正为沿远离所述参考步进区域的方向移动预设修正距离;若实际半宽度等于预设半宽度,则所述熔覆中心的位置无需修正。

8、于本发明的一实施例中,所述预设修正距离为预设倍数乘以理论移动距离;

9、所述预设倍数为预设半宽度与实际半宽度之差的绝对值与预设半宽度之比。

10、于本发明的一实施例中,还包括:

11、在每道熔覆道的熔覆过程中均实时采集激光熔覆喷嘴距离待熔覆区域的实际高度,当所述实际高度偏离预设高度时调整激光熔覆喷嘴高度以使所述实际高度与预设高度相等,所述每道熔覆道为第一道至最后一道中的每一道熔覆道,所述待熔覆区域为将要熔覆的步进区域。

12、于本发明的一实施例中,基于所述参考步进区域的图像和所述垂直距离数据,获取所述参考步进区域的实际半宽度包括:

13、使用所述参考步进区域的图像和所述垂直距离数据通过变换矩阵获取所述参考步进区域的实际半宽度;

14、所述变换矩阵的获取方式包括:

15、使用相机标定方法获取相机模型在不同相机高度值下所对应的相机参数;

16、基于所有所述相机高度值以及所有所述相机高度值所对应的所述相机参数,获取图像像素距离与实际图像宽度之间的变换矩阵。

17、于本发明的一实施例中,还包括:

18、根据所述实际半宽度与预设半宽度调整激光器功率数据和送粉量数据。

19、于本发明的一实施例中,所述调整激光器功率数据和送粉量数据的方式为基于所述实际半宽度与预设半宽度从参考工艺参数数据库中查找对应的激光器功率数据和送粉量数据,以作为实际激光器功率数据和送粉量数据。

20、于本发明的一实施例中,所述调整激光器功率数据和送粉量数据的方式为:

21、将原始激光器功率调整为修正功率,将原始送粉量调整为修正送粉量;

22、所述修正功率为原始激光器功率与预设倍原始激光器功率之和;

23、所述修正送粉量为原始送粉量与预设倍原始送粉量之和;

24、所述预设倍数为预设半宽度与实际半宽度之差与预设半宽度之比的二倍。

25、第二方面,本发明还提供一种激光熔覆搭接质量控制装置,包括:

26、搭接质量跟踪模块,用于获取待熔覆道待步进区域要搭接的前一道熔覆道中的参考步进区域的图像,并获取激光熔覆喷嘴与所述待熔覆道待步进区域的垂直距离数据;

27、控制模块,用于基于所述参考步进区域的图像和所述垂直距离数据,获取所述参考步进区域的实际半宽度;

28、机器人模块,用于根据所述实际半宽度与预设半宽度的关系,基于预设修正方式对所述激光熔覆喷嘴中熔覆中心的位置进行修正,以使得驱动系统驱动熔覆中心位置修正后的激光熔覆喷嘴对所述待步进区域进行熔覆;

29、其中,所述实际半宽度为参考步进区域宽度的二分之一,所述激光熔覆喷嘴的熔覆运动方式为步进运动,所述待熔覆道为第二道至最后一道中的任意一道,所述待步进区域为所述待熔覆道中将要进行熔覆的步进区域,采集所述参考步进区域的图像的相机紧贴所述激光熔覆喷嘴;

30、所述预设修正方式为:若所述实际半宽度小于所述预设半宽度,则所述熔覆中心的位置修正为沿靠近所述参考步进区域的方向移动预设修正距离;若所述实际半宽度大于所述预设半宽度,则所述熔覆中心的位置修正为沿远离所述参考步进区域的方向移动预设修正距离;若实际半宽度等于预设半宽度,则所述熔覆中心的位置无需修正。

31、第三方面,本发明还提供一种存储介质,其上存储有计算机程序,该程序被处理器执行时实现如上所述的激光熔覆搭接质量控制方法。

32、第四方面,本发明还提供一种终端,包括处理器以及存储器,所述存储器与所述处理器之间通信连接;

33、所述存储器用于存储计算机程序,所述处理器用于执行所述存储器存储的计算机程序,以使所述终端执行如上所述的激光熔覆搭接质量控制方法。

34、如上所述,本发明所述的激光熔覆搭接质量控制方法及装置、存储介质与终端,具有以下有益效果:

35、1、通过按步进方式对待熔覆道进行熔覆,同时基于参考熔覆区域的实际半宽度与预设半宽度的关系修正熔覆中心位置,实现了对激光熔覆过程中搭接率的动态控制。

36、2、基于参考熔覆区域的实际半宽度与预设半宽度的关系调整激光器功率和送分量,可以更好的满足工业生产对熔覆效率的要求。

37、3、实时采集激光熔覆喷嘴距离待熔覆区域的实际高度并将其固定为预设高度,实现了对薄板的随形熔覆,熔覆质量更高。

技术特征:1.一种激光熔覆搭接质量控制方法,包括:

2.根据权利要求1所述的方法,其特征在于,

3.根据权利要求1所述的方法,其特征在于,还包括:

4.根据权利要求1所述的方法,其特征在于,基于所述参考步进区域的图像和所述垂直距离数据,获取所述参考步进区域的实际半宽度包括:

5.根据权利要求1所述的方法,其特征在于,还包括:

6.根据权利要求5所述的方法,其特征在于,所述调整激光器功率数据和送粉量数据的方式为基于所述实际半宽度与预设半宽度从参考工艺参数数据库中查找对应的激光器功率数据和送粉量数据,以作为实际激光器功率数据和送粉量数据。

7.根据权利要求5所述的方法,其特征在于,所述调整激光器功率数据和送粉量数据的方式为:

8.一种激光熔覆搭接质量控制装置,包括:

9.一种存储介质,其上存储有计算机程序,其特征在于,该程序被处理器执行时实现如权利要求1至7任一项所述的激光熔覆搭接质量控制方法。

10.一种终端,其特征在于,包括处理器以及存储器,所述存储器与所述处理器之间通信连接;所述存储器用于存储计算机程序,所述处理器用于执行所述存储器存储的计算机程序,以使所述终端执行如权利要求1至7任一项所述的激光熔覆搭接质量控制方法。

技术总结本发明提供一种激光熔覆搭接质量控制方法及装置、存储介质与终端,其中方法包括获取待熔覆道待步进区域要搭接的前一道熔覆道中的参考步进区域的图像,并获取激光熔覆喷嘴与待熔覆道待步进区域的垂直距离数据;基于参考步进区域的图像和垂直距离数据,获取参考步进区域的实际半宽度;根据实际半宽度与预设半宽度的关系,基于预设修正方式对激光熔覆喷嘴中熔覆中心的位置进行修正,以使得驱动系统驱动熔覆中心位置修正后的激光熔覆喷嘴对待步进区域进行熔覆。本发明可以实现对搭接率的动态控制,同时实现了对薄板的随形熔覆,熔覆质量更高。技术研发人员:黄静华,艾安鑫,陈明,宋陶陶,冯俊受保护的技术使用者:江南造船(集团)有限责任公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11323.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表