负载纳米级球状热解碳的石墨烯粉体生长方法和生长装置与流程

- 国知局

- 2024-06-20 12:41:15

本技术涉及碳材料,特别涉及一种负载纳米级球状热解碳的石墨烯粉体生长方法和生长装置。

背景技术:

1、石墨烯由于其优异的电学性能和理化性能,被广泛应用于光电、能源等众多领域,如其可作为导电剂添加至能源电池的正极材料中,比如添加至licoo2、limn2o4、lifepo4等电导率较低的正极材料中,以提升正极材料的导电性,有效降低电池内阻,改善活性物质比容量的发挥,从而提高锂电池的倍率性能、循环寿命和充电速率。但目前石墨烯添加的电池导电浆料制备过程中,由于石墨烯粉体在浆料中呈现片状近似平面结构,同时由于石墨烯微片很薄,在界面分子力作用下,石墨烯微片极易发生团聚,由此严重影响了石墨烯高导电性能的发挥。

2、相关技术中,2019年5月美国加利福尼亚大学的研究人员在applied catalysis上发表的文章“catalytic methane pyrolysis in molten mncl2-kcl”,在混合物熔盐mncl2-kcl中通入甲烷,产生气泡,甲烷在熔盐中发生热解反应产生碳粉末。申请号 202210528819.x公开了一种利用熔融盐制备石墨烯/碳黑混合物的方法,该方法是先将固体盐置于反应容器中进行脱水处理,然后对其进行加热至熔融状态并达到目标温度,然后通入烃类气体至熔融盐中,在熔融状态的固体盐中形成烃类气泡,以使烃类气泡在熔融状态的固体盐中反应生成石墨烯/碳黑混合物。但上述技术以熔融盐做催化剂,其催化活性很差,烃类气体热解反应生成碳材料的转化率很低(≤8%),生长的石墨烯质量也很差,加之同时产生导电性更差的炭黑且以非依附形式混入其中,产物电导性差,此外,在导电浆料混合时由于石墨烯和碳黑粒子的密度差异,两者易发生分离,进一步严重影响碳材料粉体在浆料中的导电性能,限制其在石墨烯导电浆料中的应用。

技术实现思路

1、针对现有技术的上述问题,本技术提供一种负载纳米级球状热解碳的石墨烯粉体生长方法和生长装置,具体技术方案如下:

2、一方面,一种负载纳米级球状热解碳的石墨烯粉体生长方法,所述方法包括:

3、提供一反应炉,所述反应炉内设有能够容置熔融金属的反应容器,所述反应容器具有进气管通入口和位于所述熔融金属上方的出料口,所述进气管通入口用于通过能够伸入所述熔融金属的碳源进气管,所述出料口用于连通粉体收集装置;所述熔融金属与所述出料口间存在空腔,且所述熔融金属被加热至预设反应温度;

4、自所述碳源进气管向所述熔融金属中通入包括碳源气体和辅助气体的混合气以在所述熔融金属中形成气泡,所述气泡在上升过程中,碳源气体被加热催化裂解而部分生长为石墨烯,部分随所述气泡上升至脱出所述熔融金属,并于所述空腔中至少部分生长为负载于石墨烯粉体的纳米级球状热解碳,形成负载纳米级球状热解碳的石墨烯粉体并通过所述出料口收集于所述粉体收集装置;

5、所述碳源进气管的出气口与所述熔融金属的液面间的距离为能够使气泡中的部分未裂解碳源及部分碳源裂解中间产物留存并上升至所述空腔内的距离;所述反应容器中,所述熔融金属上方空腔内的气压为微正压。

6、可能的实施方式中,所述预设反应温度为1090℃-1400℃。

7、可能的实施方式中,所述预设反应温度为1120℃-1220℃。

8、可能的实施方式中,所述熔融金属液面上部空腔内的温度为1050-1150℃。

9、可能的实施方式中,所述碳源进气管的出气口与所述熔融金属的液面间的距离为10-15cm。

10、可能的实施方式中,所述熔融金属的液面与所述出料口间的距离为30cm以上。

11、可能的实施方式中,所述熔融金属的液面与所述出料口间的距离为30-50cm。

12、可能的实施方式中,所述反应炉中所述反应容器外部空间的气压为常压。

13、可能的实施方式中,所述熔融金属上方空腔内的气压为106-115kpa。

14、可能的实施方式中,所述碳源进气管中通入的混合气的流量为120l/min-180l/min。

15、可能的实施方式中,形成所述混合气的辅助气体和碳源气体间的流量之比1:0.5-1:1.5。

16、可能的实施方式中,所述碳源进气管中混合气的进气压力为0.12-0.18mpa。

17、可能的实施方式中,所述出料口连通的排气管的内径为所述碳源进气管的内径的n倍,1<n≤3。

18、可能的实施方式中,所述出料口连通的排气管的内径为所述碳源进气管的内径的n倍,1.5<n≤2.5。

19、可能的实施方式中,所述碳源进气管的内径为7-10mm。

20、可能的实施方式中,所述出料口连通的排气管的内径为15-18mm。

21、可能的实施方式中,所述出料口连接的排气管为双层水冷式结构,以防止在排气口裂解反应的碳沉积,造成管道堵塞。

22、可能的实施方式中,所述反应容器包括密封连接的容器体和容器盖,所述进气管通入口设置于所述容器盖上,所述碳源进气管与所述进气管通入口密封连接。

23、所述碳源进气管在所述容器盖与所述容器体密封连接且所述容器体中的金属催化剂形成所述熔融金属后通入。

24、可能的实施方式中,所述熔融金属为铜,或者为铁、镍、钴、镓、锡、铬、铅、锗、锑、铋、银、钯中的一种或几种与铜组成的合金。

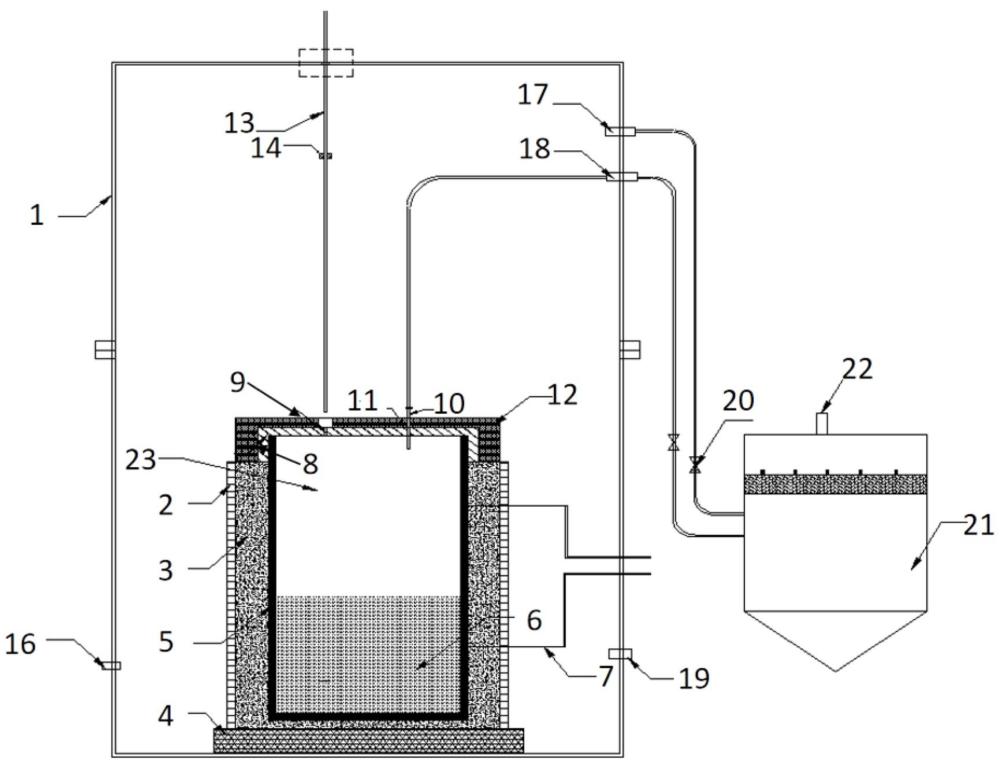

25、另一方面,提供一种负载纳米级球状热解碳的石墨烯粉体生长装置,应用于上述生长方法,所述装置包括反应炉、反应容器和粉体收集装置:

26、所述反应炉内设有能够容置熔融金属的所述反应容器,所述反应容器具有进气管通入口和位于所述熔融金属上方的出料口,所述进气管通入口用于通过能够伸入所述熔融金属的碳源进气管,所述出料口用于连通粉体收集装置;所述熔融金属与所述出料口间存在空腔。

27、可能的实施方式中,所述碳源进气管的出气口与所述熔融金属的液面间的距离为10-15cm。

28、可能的实施方式中,所述出料口连通的排气管的内径为所述碳源进气管的内径的n倍,1<n≤3。

29、可能的实施方式中,所述出料口连通的排气管的内径为所述碳源进气管的内径的n倍,1.5<n≤2.5。

30、可能的实施方式中,所述碳源进气管的内径为7-10mm。

31、可能的实施方式中,所述出料口连通的排气管的内径为15-18mm。

32、可能的实施方式中,所述反应容器包括密封连接的容器体和容器盖,所述进气管通入口设置于所述容器盖上,所述碳源进气管与所述进气管通入口密封连接;

33、所述容器盖与所述容器体密封连接后,所述碳源进气管能够自所述进气管通入口通入所述反应容器的内腔。

34、可能的实施方式中,所述容器体和所述容器盖螺纹密封连接;

35、所述碳源进气管与所述进气管通入口螺纹密封连接。

36、另一方面,提供一种负载纳米级球状热解碳的石墨烯粉体,采用上述的负载纳米级球状热解碳的石墨烯粉体生长方法制得。

37、另一方面,提供一种上述负载纳米级球状热解碳的石墨烯粉体在导电浆料中的应用。

38、基于上述技术方案,本技术具有以下有益效果:

39、本技术的技术方案提供一反应炉,反应炉内设有能够容置熔融金属的反应容器,反应容器具有进气管通入口和位于熔融金属上方的出料口,进气管通入口用于通过能够伸入熔融金属的碳源进气管,出料口用于连通粉体收集装置;熔融金属与出料口间存在空腔,且被加热至预设反应温度;自碳源进气管向熔融金属中通入包括碳源气体和辅助气体的混合气以在熔融金属中形成气泡,气泡在上升过程中,碳源气体被加热催化裂解而部分生长为石墨烯,部分随气泡上升至脱出熔融金属,并于空腔中至少部分生长为负载于石墨烯的纳米级球状热解碳,形成负载纳米级球状热解碳的石墨烯粉体并通过出料口收集于粉体收集装置,并且碳源进气管的出气口与熔融金属的液面间的距离为能够使气泡中的部分未裂解碳源及部分碳源裂解中间产物留存并上升至空腔内的距离;反应容器中,熔融金属上方空腔内的气压为微正压;如此,以熔融金属作为加热载体和催化剂实现高质量石墨烯的生长,同时通过反应距离的控制通入的碳源气体催化分解后部分留存并上升至液态金属表面,进而在上方空腔内留存的碳氢组分在随气流上升的石墨烯粉体的催化作用下,在石墨烯粉体表面生长为纳米级球状热解碳,并牢固附着于高质量石墨烯粉体上,不仅操作简单,工艺可控,石墨烯产物的质量和碳转化率高,且石墨烯微片表面负载的纳米级球状热解碳使其在浆料制备过程中易于分散,添加本技术的负载纳米级球状热解碳的石墨烯粉体有利于获得高性能的石墨烯导电浆料,另外,通过空腔的微正压设置,能够提高未在熔融金属中裂解的碳源以及部分碳源裂解中间产物碳氢组分的浓度,从而提升在石墨烯粉体表面生长纳米级球状热解碳的生长效率。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6483.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。