浮法玻璃原料车间自动布料方法、系统、装置及介质与流程

- 国知局

- 2024-06-20 13:55:44

本发明涉及智能工业制造,具体涉及浮法玻璃原料车间自动布料方法、系统、装置及介质。

背景技术:

1、在玻璃生产工业中,确保原料供应的准确性和布料的均衡性对于生产的稳定性和质量至关重要。传统上,原料供应和布料操作通常依赖于人工操作,这种方式容易受到操作人员经验的影响,存在布料不均匀、人力成本高等问题。此外,人工操作不仅效率低下,而且在特定环境下存在安全隐患。

技术实现思路

1、有鉴于此,本发明提供了一种浮法玻璃原料车间自动布料方法、系统、装置及介质,以解决如何避免玻璃生产工业中存在布料不均匀、浪费、安全隐患等的问题。

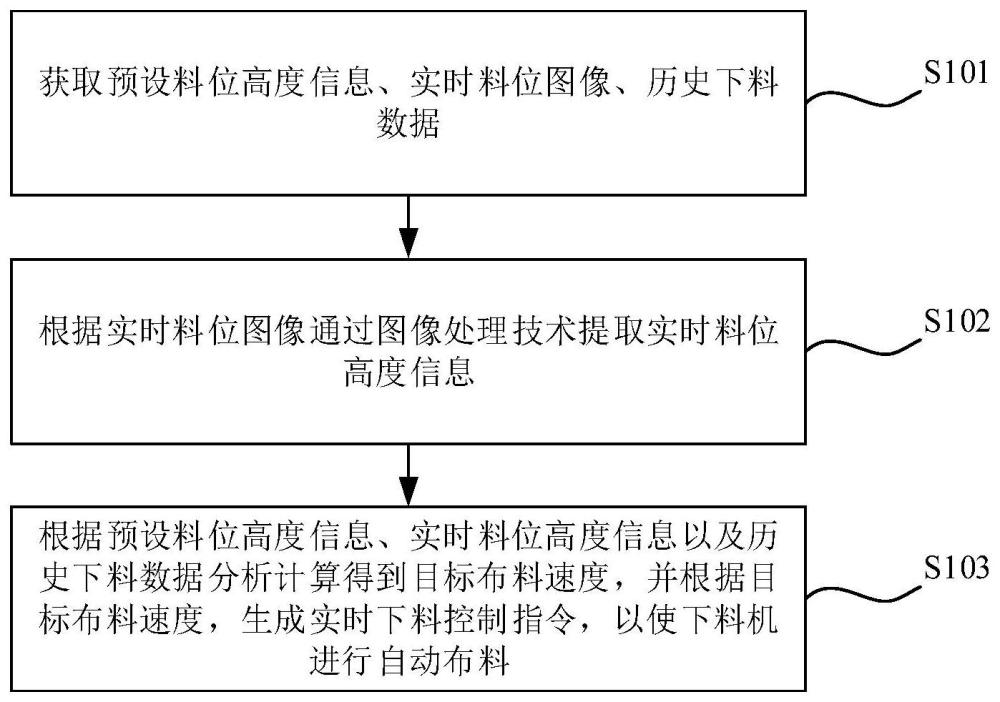

2、第一方面,本发明提供了一种浮法玻璃原料车间自动布料方法,方法包括:获取预设料位高度信息、实时料位图像、历史下料数据;根据所述实时料位图像通过图像处理技术提取各个位置的实时料位高度信息;根据所述预设料位高度信息、各个位置的实时料位高度信息以及历史下料数据分析计算得到目标布料速度及下料位置,并根据所述目标布料速度及下料位置,生成实时下料控制指令,以使下料机进行自动布料。

3、本发明实施例通过对预设料位高度信息、实时料位高度信息以及历史下料数据分析计算得到目标布料速度,实现实时地监控原料的布料速度以及位置,进而精确控制布料过程,避免了过量或不足的玻璃原料的布料过程,减少了原料浪费,并且生成实时下料控制指令实现了自动化的布料,减少了人工操作引起的布料过程中的安全风险,保证玻璃生产线布料过程的完整、均匀,提高生产的玻璃产品的稳定性以及质量。

4、在一种可选的实施方式中,所述根据所述预设料位高度信息、各个位置的实时料位高度信息以及历史下料数据分析计算得到目标布料速度,并根据所述目标布料速度,生成实时下料控制指令,包括:

5、通过历史下料数据利用预设的神经网络模型训练布料量阈值预测模型;其中,所述历史下料数据表征历史玻璃原料的库存量数据;所述布料量阈值预测模型的训练过程包括:以历史玻璃原料的库存量作为输入,以布料量阈值作为输出训练预设的神经网络模型,得到布料量阈值预测模型;通过历史下料数据利用预设的神经网络模型训练下料位置预测模型;所述下料位置预测模型的训练过程包括:以历史玻璃原料的库存量作为输入,以下料位置作为输出训练预设的神经网络模型,得到下料位置预测模型;

6、获取当前时刻的玻璃原料的库存量,将所述当前时刻的玻璃原料的库存量输入所述布料量阈值预测模型,预测得到当前的布料量阈值;将所述当前时刻的玻璃原料的库存量输入所述下料位置预测模型,预测得到当前的下料位置,并根据当前的下料位置生成目标下料位置指令;

7、确定所述各个位置的实时料位高度信息与预设料位高度信息的差值,判断所述差值在预设差值-速度表中的档位,根据所述档位获取目标布料速度;

8、若所述各个位置的实时料位高度信息小于等于预设料位高度信息,则按照目标布料速度生成下料加速指令,同时获取下料机的实时布料量,若所述实时布料量大于所述布料量阈值,则生成下料停止指令,若所述实时布料量小于所述布料量阈值,则继续生成下料加速指令;

9、若所述各个位置的实时料位高度信息大于预设料位高度信息,则按照目标布料速度生成下料减速指令,同时获取下料机的实时布料量,若所述实时布料量大于所述布料量阈值,则生成下料停止指令,若所述实时布料量小于所述布料量阈值,则继续生成下料减速指令;

10、其中,所述下料加速指令、下料减速指令、下料停止指令、目标下料位置指令均作为实时下料控制指令通过以太网传输至下料机,以使所述下料机进行自动布料。

11、本发明实施例通过利用神经网络模型根据历史下料数据训练得到的布料量阈值预测模型,自动分析布料量阈值,根据实时料位高度信息与预设料位高度信息的差值分析布料速度,实现了布料速度的智能化生成,避免了过快或过慢的下料导致的玻璃原料浪费,进而提高原料的利用率;通过以太网传输实时控制指令至下料机,实现了自动布料过程,减少人工操作;通过实时判断料位高度与预设值的关系,并采取相应的下料控制策略,能够避免由于料位高度异常导致的生产线中断或者不稳定的情况。

12、第二方面,本发明提供了一种浮法玻璃原料车间自动布料系统,基于第一方面的浮法玻璃原料车间自动布料方法,所述系统,包括:上位机(1)、摄像装置(2)、视频采集分析模块(3)、控制模块(4)以及下料机(5);

13、所述上位机(1),用于通过以太网向控制模块(4)传输预设料位高度信息;

14、所述视频采集分析模块(3),其一端通过电缆连接摄像装置(2),其另一端通过电缆连接所述控制模块(4),用于每间隔一段预设时间区间采集实时料位图像,通过图像处理技术提取实时料位高度信息,并通过以太网将所述实时料位高度信息传输至所述控制模块(4);

15、所述控制模块(4),通过电缆连接所述下料机(5),用于根据所述预设料位高度信息、实时料位高度信息以及预获取的历史下料数据分析计算得到目标布料速度及下料位置,并根据所述目标布料速度及下料位置,生成实时下料控制指令,每间隔一段预设时间区间通过以太网向所述下料机(5)传输所述实时下料控制指令,以使所述下料机(5)进行自动布料。

16、本发明实施例通过摄像装置和视频采集分析模块,实时采集料位图像并提取实时料位高度信息,为控制模块提供准确的实时数据基础,控制模块利用预设料位高度信息、实时料位高度信息以及历史下料数据进行分析和计算,通过预训练的神经网络模型得到目标布料速度,并生成实时下料控制指令,根据实际情况实时调整下料速度,通过以太网将实时下料控制指令传输至下料机,实现了实时的自动化布料过程,保证指令实时快速传递,提高了整个生产玻璃的布料过程的效率。

17、在一种可选的实施方式中,所述下料机(5)传送带的预设机构安装位置,分别设置有断带传感器(6)、跑偏传感器(7)、编码器(8)、以及限位开关(9);

18、所述下料机(5)下料口的预设机构安装位置,设置有温湿度传感器(10)。

19、本发明实施例将上述传感器和监测装置等分别安装在下料机传送带或下料口的预设安装位置,可以提供实时的数据反馈和预警信号,为后续过程中操作人员的布料处理和决策提供可参考的数据基础,进而提高整个生产玻璃的布料过程的效率。

20、在一种可选的实施方式中,所述断带传感器(6)用于检测下料机(5)传送带的断带信号,其中所述断带信号用于表征所述传送带是否存在断带;

21、所述跑偏传感器(7)用于检测下料机(5)传送带的偏道信号,其中所述偏道信号用于表征所述传送带是否存在偏道;

22、所述编码器(8)用于检测下料机(5)传送带的运行速度信号;

23、所述限位开关(9)用于检测下料机传送带的位置信号,其中,所述位置信号用于表征传送带是否已经到达极限位置;

24、所述温湿度传感器(10)用于检测下料机(5)下料口的温湿度信号。

25、本发明实施例通过集成断带传感器、跑偏传感器、编码器、限位开关和温湿度传感器到下料机中,实时监测传送带的状态断带、偏道、运行速度以及环境条件温度和湿度,能够帮助操作人员及时发现布料过程存在的问题或者故障,保证玻璃生产线的稳定性,也为后续监控数据的分析提供了原始数据基础。

26、在一种可选的实施方式中,所述上位机(1)用于通过以太网获取所述断带传感器(6)、跑偏传感器(7)、编码器(8)、限位开关(9)以及温湿度传感器(10)各自采集的信号,显示至上位机(1)的下料监控窗口,以使管理人员依据窗口显示的信号数据修改下料控制信息;

27、所述上位机(1),还用于获取管理人员在下料监控窗口填充的待调整下料控制信息,并通过以太网向控制模块(4)传输所述待调整下料控制信息。

28、本发明实施例通过上位机实时获取断带传感器、跑偏传感器、编码器、限位开关以及温湿度传感器采集的信号,并在监控窗口中展示,管理人员可以直观了解到生产线的运行状态,包括传送带是否存在断裂、偏道、速度是否适宜、传送带实时位置以及下料口的温湿度状况,以使操作人员及时发现问题并采取对应的下料控制,不仅仅是自动控制,加入人工监控以及布料控制,有效提高玻璃生产布料过程的灵活性。

29、在一种可选的实施方式中,所述控制模块(4),还用于通过所述待调整下料控制信息生成待调整下料控制指令,通过以太网向所述下料机(5)传输所述待调整下料控制指令,以使所述下料机(5)调整正在进行的自动布料。

30、本发明实施例控制模块根据待调整下料控制信息生成具体的控制指令,通过以太网快速传输给下料机,优化了正在进行的自动布料过程,提高了玻璃生产中布料效率以及布料的控制精细程度。

31、在一种可选的实施方式中,所述下料机(5),包括下料机控制单元,用于根据所述实时下料控制指令控制所述下料机(5)的下料口的下料数量及速度,并根据所述实时下料控制指令生成实时布料控制参数,通过以太网向布料机(11)传输所述实时布料控制参数。

32、本发明实施例下料机控制单元能够根据实时下料控制指令生成实时布料控制参数,并通过以太网传输给布料机,实现布料过程的实时原料量调整,下料机控制单元配合上位机和控制模块,实现了下料和布料过程的自动智能,进而提高布料效率。

33、第三方面,本发明提供了一种浮法玻璃原料车间自动布料的装置,装置包括:

34、数据采集模块,用于获取预设料位高度信息、实时料位图像、历史下料数据;

35、图像处理模块,用于根据所述实时料位图像通过图像处理技术提取各个位置的实时料位高度信息;

36、指令生成模块,用于根据所述预设料位高度信息、各个位置的实时料位高度信息以及历史下料数据分析计算得到目标布料速度及下料位置,并根据所述目标布料速度及下料位置,生成实时下料控制指令,以使下料机进行自动布料。

37、第四方面,本发明提供了一种计算机设备,包括:存储器和处理器,存储器和处理器之间互相通信连接,存储器中存储有计算机指令,处理器通过执行计算机指令,从而执行上述第一方面或其对应的任一实施方式的浮法玻璃原料车间自动布料方法。

38、第五方面,本发明提供了一种计算机可读存储介质,该计算机可读存储介质上存储有计算机指令,计算机指令用于使计算机执行上述第一方面或其对应的任一实施方式的浮法玻璃原料车间自动布料方法。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9305.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表