一种车轮外圆轮廓在线检测方法

- 国知局

- 2024-08-01 09:03:58

本发明可适用于转子外圆轮廓检测,特别是涉及列车车轮不圆度在线测量方法。

背景技术:

1、列车车轮作为轨道车辆至关重要的部件之一,既要保证车辆的运行和导向,又要作为车体与轨道之间的承接部件,承载来自车辆的载荷,并将其力传递至轨道。车轮不圆是指发生在车轮踏面上的一种磨耗现象,发生在车轮踏面磨耗的形式有多种,带有孤立的踏面擦伤与带有不规则波长的多边形磨耗都属于车轮不圆度磨耗。当这种不圆度磨耗产生且得不到及时控制,会对地铁的运行安全构成严重威胁,不仅会加速车轮磨耗的恶化,而且会严重影响乘客乘车舒适度。

2、目前车轮不圆度测量方法主要分为 2 种:接触式测量和非接触式测量。 早期的轮对测量工具,如 aar 手指型测量仪、第四种检查器、轮径卡尺丹麦绿林工程公司于 20世纪 80 年代研制了 miniprof 便携式轮廓曲线检测仪。沈钢研发的便携式铁路车轮不圆度装置通过编码器的转角值和测量转臂长度计算出车轮的圆度。但接触式圆度测量一般都需要进行抬轮的前期工作,极大影响了检测效率。非接触式主要通过光学传感器、加速度传感器、声学检测手段进行测量, 奥地利 nextsense 公司研发的calipri 轮廓测量仪器,可以测量车轮轮廓、车轮直径、轮缘厚度、车轮缺陷。 美国 loran 公司 20 世纪90 年代研制的车轮自动检测系统 awis,进行连续图像采集与处理,可以实现车轮直径、轮缘厚度、踏面磨损的测量。目前,很多学者基于中点弦测法进行车载式对车轮圆度检测。非接触检测手段虽然在效率上有很大提高,但在准确度上会存在较大误差。

3、综上所述,车轮不圆度动态监测方法多种多样,根据各种监测方法的优缺点,动态车载式监测方法具有明显的优势, 但是操作困难且易受到车辆运行中噪声及车体振动的影响。目前,能够实际应用的车载式车轮不圆度监测系统还没有。

技术实现思路

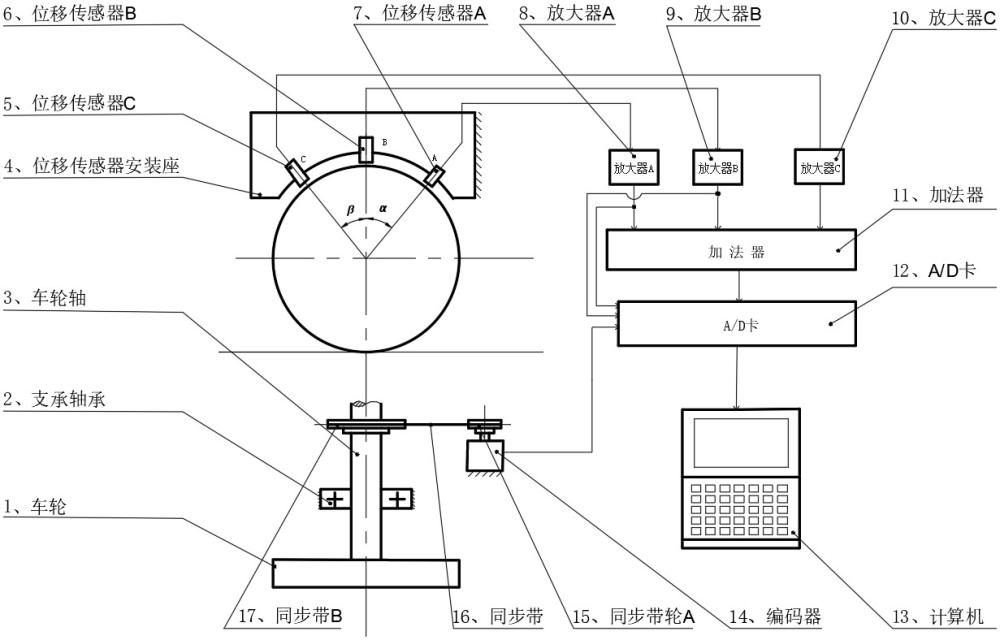

1、有鉴于此,本发明提供了一种外圆轮廓在线检测方法。通过合理在车轮外圆径向布置的三个非接触位移传感器,利用误差分离技术,通过检测三个非接触位移传感器端面与车轮外圆轮廓之间的间距变化的信号,可计算得到车轮外圆轮廓参数,进而可分析计算车轮外圆表面的圆度误差和磨损程度。此外,所提供的在线检测方法能够消除车轮主轴回转误差对检测精度产生的影响,还能够在线分析计算车轮主轴回转误差变化情况,为分析判断车轮主轴的工作情况提供依据。在线检测车轮的外圆轮廓系统,很好地实现对车轮外圆表面的圆度误差、磨损程度以及车轮主轴工作情况的在线检测,具有良好的测量精度。

2、步骤一、合理安装系统,计算位移传感器输出信号。

3、位移传感器安装座(4)安装在主轴的支撑箱体上,位移传感器安装座(4)的圆弧面半径和车轮(1)外圆同心。位移传感器c(5)、位移传感器b(6)、位移传感器a(7)固定安装在安装座(4)上,三个位移传感器同在一个垂直车轮轴(3)的平面内,传感器的中心线都垂直车轮(1)的外圆面,相交于车轮轴(3)的中心线。位移传感器c(5)和位移传感器b(6)之间的夹角为,位移传感器b(6)和位移传感器a(7)之间的夹角为。

4、调整三个位移传感器端面与车轮(1)的外圆面之间的间隙在三个位移传感器的线性范围内。位移传感器c(5)、位移传感器b(6)、位移传感器a(7)端面与车轮外圆表面之间的间隙变化分别由三个位移传感器的输出信号c(θ)、b(θ)和a(θ)给出,其中,θ为车轮旋转的角度,即θ= ωt, ω为车轮旋转角速度, t旋转时间。

5、……………………………………………(1)

6、………………………………(2)

7、……………(3)

8、式中,r(θ)为车轮(1)外圆轮廓圆度误差, x(θ)、y(θ) 为车轮轴(3)回转误差在x和y轴方向上的分量。

9、步骤二、计算组合信号s(θ)。

10、合理安装检测系统后,选取传感器之间的安装夹角α和β,取放大器a(8)的增益为1,放大器b(9)增益为a=-sin(α+β)/sinβ、放大器c(10)增益为b=sinα/sinβ,经加法器(11)后,可得到加权信号s(θ)

11、…………(4)

12、步骤三、对连续信号 s(θ)进行采样。

13、a/d卡(12)的采样步长由编码器(14)脉冲控制。同步带轮a(15)与车轮轴(3)固连,同步带轮b(17)与编码器(14)转轴固连,通过同步带(16)保证编码器(14)转轴与车轮轴(3)具有相同转速。

14、编码器(14)选为分辨率2r(r为正整数),以保证计算机对车轮旋转一周均匀采集n= 2r个数据。

15、通过采样获得s(θ)的离散信号s( k), k=1,2,…,n, k为采样点序号。

16、…………………………………(5)

17、式中, p、 q为整数,且 p =(n/2p) α, q =(n/2p)β。

18、在对s(θ)信号进行采样的同时,计算机(13)通过a/d采集卡(12)在编码器(14)的触发下对位移传感器a(7)和位移传感器b(6)的输出信号均匀采集同样的n = 2r个数据,即:a( k)和b( k), k=1,2,…,n。

19、步骤四、求取车轮(1)外圆轮廓圆度误差序列r( k)和车轮轴回转误差x( k)、y(k)。

20、对(5)进行dft变换,并整理得

21、n=1,2,..., n…………………(6)

22、对(6)进行idft变换,可得到车轮外圆轮廓圆度误差序列

23、………………………………(7)

24、将(7)式代入(1)式和(2)式,得

25、……………………………………………(8)

26、y(k)=[b(k)-r(k+p)-x(k)\cos {\alpha }]/\sin {\alpha }……………………………………(9)

27、经由上述的技术方案可知,与现有技术相比,本发明提供了一种外圆轮廓在线检测方法。不但能够可实现列车车轮外圆表面的圆度误差和磨损程度在线检测,消除车轮主轴回转误差产生检测精度的影响,还能够在线分析计算得到车轮主轴回转误差变化情况,为分析判断车轮主轴的工作情况提供依据。

技术特征:1.一种车轮外圆轮廓在线检测方法,系统包括车轮(1)、支承轴承(2)、车轮轴(3)、位移传感器安装座(4)、位移传感器c(5)、位移传感器b(6)、位移传感器a(7)、放大器a(8)、放大器b(9)、放大器c(10)、加法器(11)、a/d卡(12)、计算机(13)、编码器(14)、同步带轮a(15)、同步带(16)、同步带轮b(17)。

2.如权利要求 1 所述的一种车轮外圆轮廓在线检测方法,其特征在于,包括如下步骤:

技术总结本发明可适用于转子外圆轮廓检测技术领域,提供了一种车轮外圆轮廓在线检测方法。通过在车轮外圆径向合理布置三个非接触位移传感器,再通过检测位移传感器端面与车轮外圆轮廓之间间距变化的信号,利用误差分离技术,可计算得到车轮外圆轮廓参数,进而可分析计算车轮外圆表面的圆度误差和磨损程度。此外,所提供的在线检测方法不仅能够消除车轮主轴回转误差产生检测精度的影响,也能够在线分析计算车轮主轴回转误差变化情况,为分析判断车轮主轴的工作情况提供依据。在线检测车轮的外圆轮廓系统,很好地实现对车轮外圆表面的圆度误差、磨损程度和车轮主轴的工作情况在线检测,具有良好的测量精度。技术研发人员:母德强,司苏美,唐海亮,苍鹏,王震,李晓东,赵世彧,司泽凯,王帅,汪成农受保护的技术使用者:长春工业大学技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240718/234677.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表