轨道车辆的车厢的制作方法

- 国知局

- 2024-08-01 09:04:34

本技术涉及一种用于模块化制造轨道车辆的车厢白车身的方法。这种方法例如由文献ep 1 958 844 a1已知,其涉及一种用于制造用于客运的列车组件的方法,即适合于此的所有类型的轨道车辆,如高速列车、区间列车、有轨电车和地铁。在根据该方法制造的车厢白车身中,例如设置有车头模块、两个分别装有行走机构的载体模块和设计为乘客车厢的中间模块。车厢白车身的单个模块通过接合相互连接。

背景技术:

1、一般轨道车辆的底盘、侧壁、车顶、端壁和头部组件可以称为“大型组件”。它们构成轨道车辆的车厢白车身,其形成完整的、承载式车厢结构。其针对自身、针对可能的有效载荷和针对安装在车厢白车身上的所有组件承担需要的承载功能。

2、在现有技术中已知,直接相邻的大型组件的接口设计为焊接。因此大型组件和由其构建的车厢白车身主要是焊接的钢或铝结构,它们以整体或逐步构造的方式制造。

3、在整体结构方式中,使用尽可能大规格的挤压型材,其中集成了用于接口和装备对象的适当的固定可行方案。在逐步构造方式中首先建立承载式的钢或铝骨架,然后将板材安装到上面作为覆板。用于接口和装备对象的固定可行方案设置在该支撑结构上。

4、通过焊接接合是轨道车辆制造中最重要和最广泛使用的接合方法之一。然而这种接合方法在校准和后处理过程方面很耗时且成本高昂,而所述校准和后处理过程尤其由于传统白车身制造的焊接时的热应力和变形是必要的。此外“焊接”接合方法不允许不同的材料用于不同大型组件。

技术实现思路

1、基于此,本实用新型要解决的技术问题是给出一种用于模块化制造轨道车辆的车厢白车身的方法以及一种车厢白车身,其中可以尽可能省去校准和后处理过程。

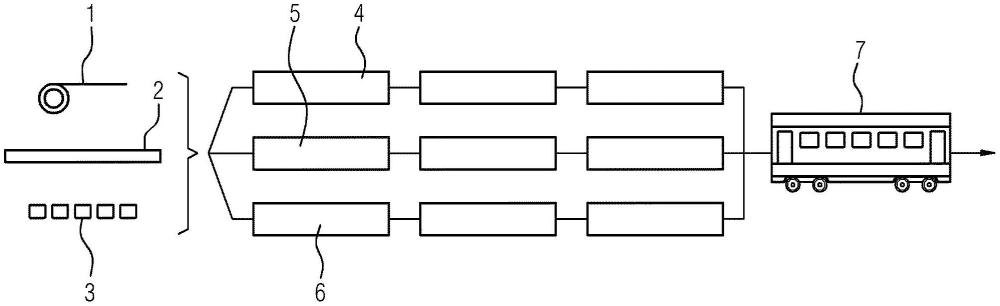

2、上述技术问题通过一种用于模块化制造轨道车辆的车厢白车身的方法解决,所述方法具有相继的步骤:

3、a)并行制造车厢白车身的至少两个直接相邻接的大型组件,大型组件选自包括车厢白车身的底盘、侧壁、车顶、端壁和头部的组,

4、b)通过在结构上的粘接将步骤a)中至少两个彼此并行制造的大型组件接合。

5、要强调的是,如果涉及到的大型组件是由金属制成的,那么待通过在结构上的粘接接合的单个大型组件,如底盘、侧壁、车顶、端壁和头部,可以根据车厢白车身的设计是逐步或者整体结构方式制造的。同样可行的是,确定的大型组件,如头部,是由纤维增强的塑料制成的。重要的是,与针对单个大型构件分别使用的制造方法或材料无关的是,在车厢白车身制造结束时分别相邻布置的大型组件都通过结构上的粘接相互接合。结构上的粘接在此可以只限于两个相互直接邻接的大型组件,或者整个车厢白车身由彼此间分别通过结构上的粘接相互连接的大型组件构成。原则上对于所有的大部件可行的相互无关地使用所有结构方式,例如逐步和整体结构或由纤维增强的塑料制造。

6、在接合两个以整体结构方式(铝挤压型材)制造的大型组件时优选的是,待相互接合的大型组件的相互面对的边缘部段由空腔型材形成。在此,空腔型材相互面对的侧面具有用于将空腔型材相对彼此预定位的插入装置,并且空腔型材的与车厢白车身的外侧对应的侧面通过与空腔型材分别重叠的板条或型材条连接,所述板条或型材条的面对空腔型材的边缘部段分别与空腔型材结构性地粘接。

7、为了提供车厢白车身的平齐的外皮优选的是,空腔型材的相互面对的边缘部段分别在其与车厢白车身的外侧对应的侧面上具有肩部,在肩部区域中,板条和型材条与相应的空腔型材在结构上粘接,其中肩部的高度与板条或型材条和结构上的粘接层的高度延伸一致。在该实施方式中,两个空腔型材和板条或型材条的外侧位于共同的平面内。

8、插入装置例如可以由槽/键装置形成,该槽/键装置布置在空腔型材的与车厢白车身的内侧对应的侧面上。在此,空腔型材的内侧通过插入装置封闭,仅能从外侧到达空腔型材之间的过渡区域。在该实施方式中优选规定,在步骤b)中在插入装置和板条或型材条之间设置中间型材,该中间型材在空腔型材的与车厢白车身的内侧对应的侧面上分别与空腔型材在结构上粘接,以及在空腔型材的与车厢白车身的外侧对应的侧面上与板条或型材条在结构上粘接。

9、在此,中间型材可以在横截面中具有矩形或梯形形状。若为中间型材规定梯形,则梯形的相互平行的侧面中较长的侧面面向插入辅助装置。

10、替选地插入辅助装置可以由滑座形成,其中,一个空腔型材具有在向另一个空腔型材的方向上突出的凸条,在空腔型材合并时,凸条咬合到该另一个空腔型材中。插入装置设计成滑座还可以使空腔型材相对彼此预定位。在该实施方式中有利的是,如果空腔型材彼此面对的边缘部段分别在其与车厢白车身内侧对应的侧面上分别与另外的板条或型材条在结构上粘接。

11、上述技术问题在轨道车辆的车厢白车身方面通过一种用于轨道车辆的车厢解决。该车厢的白车身的优选实施方式由本实用新型给出并且已经根据上述用于模块化制造车厢白车身的方法的说明进行了解释。

技术特征:1.一种轨道车辆的车厢,该车厢由直接相邻接的大型组件(4、5、6)构成,大型组件选自下组,所述组包括车厢白车身(7)的底盘、两个侧壁、一个车顶、两个端壁或一个端壁和一个头部,其特征在于,两个待直接相互接合的大型组件(4、5、6)的相互面对的边缘部段(12、13)由空腔型材(8、9、20、21)形成,其中,空腔型材(8、9、20、21)相互面对的侧面具有用于将空腔型材(8、9、20、21)相对彼此预定位的插入辅助装置,并且空腔型材(8、9、20、21)的与车厢白车身(7)的外侧对应的侧面通过与空腔型材(8、9、20、21)分别重叠的板条或型材条(11、24、25)连接,所述板条或型材条的面对空腔型材(8、9、20、21)的边缘部段(12、13)分别与空腔型材(8、9、20、21)在结构上粘接。

2.按照权利要求1所述的车厢,其特征在于,空腔型材(8、9、20、21)的相互面对的边缘部段(12、13)分别在其与车厢白车身(7)的外侧对应的侧面上具有肩部(16、17、26、27),在肩部区域中,板条和型材条(11、24、25)与相应的空腔型材(8、9、20、21)在结构上粘接,其中肩部(16、17、26、27)的高度与板条或型材条(11、24)和结构上的粘接层(14、15、19)的高度延伸一致。

3.按照权利要求1或2所述的车厢,其特征在于,插入辅助装置设计为槽/键装置,该槽/键装置布置在空腔型材(8、9)的与车厢白车身(7)的内侧对应的侧面上。

4.按照权利要求3所述的车厢,其特征在于,在插入装置和板条或型材条之间设置有中间型材(18),该中间型材在空腔型材(8、9)的与车厢白车身(7)的内侧对应的侧面上分别与空腔型材(8、9)在结构上粘接,以及在空腔型材(8、9)的与车厢白车身(7)的外侧对应的侧面上与板条或型材条(11)在结构上粘接。

5.按照权利要求4所述的车厢,其特征在于,中间型材(18)设计成矩形或梯形的。

6.按照权利要求1或2所述的车厢,其特征在于,插入装置由滑座(22)形成,其中,一个空腔型材(20)具有在向另一个空腔型材(21)的方向上突出的凸条(23),在空腔型材(20、21)合并时,凸条(23)咬合到该另一个空腔型材(21)中。

7.按照权利要求6所述的车厢,其特征在于,空腔型材的彼此面对的边缘部段(12、13)分别在其与车厢白车身(7)内侧对应的侧面上与另外的板条或型材条(25)在结构上粘接。

技术总结本技术涉及一种轨道车辆的车厢,该车厢由直接相邻接的大型组件(4、5、6)构成,大型组件选自组:车厢白车身(7)的底盘、两个侧壁、一个车顶、两个端壁或一个端壁和一个头部。两个待直接相互接合的大型组件的相互面对的边缘部段(12、13)由空腔型材(8、9、20、21)形成,其中,空腔型材(8、9、20、21)相互面对的侧面具有用于将空腔型材(8、9、20、21)相对彼此预定位的插入辅助装置,并且空腔型材(8、9、20、21)的与车厢白车身(7)的外侧对应的侧面通过与空腔型材(8、9、20、21)分别重叠的板条或型材条(11、24、25)连接,所述板条或型材条的面对空腔型材(8、9、20、21)的边缘部段(12、13)分别与空腔型材(8、9、20、21)在结构上粘接。技术研发人员:S·比塞尔斯,J·库伊伦,R·巩特尔,B·奥斯特洛,A·特拉普受保护的技术使用者:西门子交通有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240718/234727.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。