窗框结构、车门总成及汽车的制作方法

- 国知局

- 2024-08-02 17:01:58

本技术属于车门窗框结构,具体涉及一种窗框结构、车门总成及汽车。

背景技术:

1、现有的窗框结构在制造过程中,窗框内板和窗框外板之间直接焊接,涂装电泳后烘烤过程容易出现爆油、电泳流痕等涂装质量问题,需要进行打磨返修,造成生产工时及材料成本增加,同时电泳涂膜遭到破坏,影响防腐性能。

技术实现思路

1、本实用新型提供了一种窗框结构、车门总成及汽车,以解决现有窗框结构涂装电泳后烘烤过程容易出现爆油、电泳流痕等涂装质量的问题。

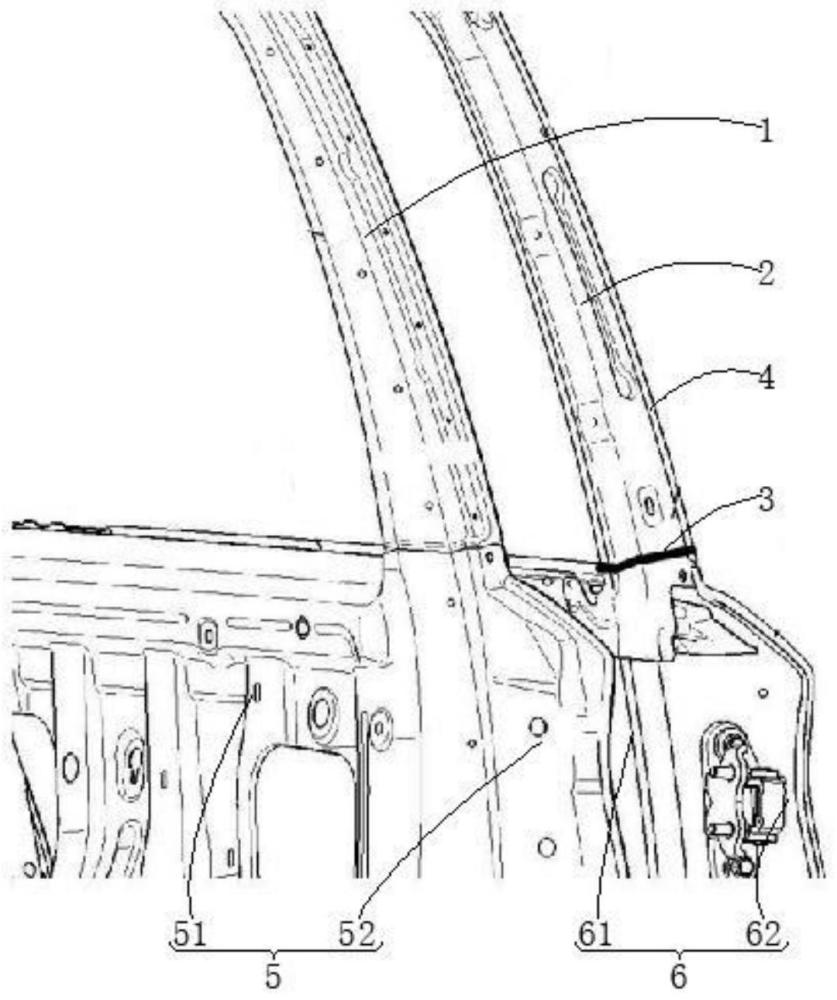

2、一种窗框结构,包括窗框内板、窗框外板和焊装胶层;

3、所述窗框内板装配在所述窗框外板上;

4、所述焊装胶层设置在所述窗框内板与所述窗框外板之间。

5、优选地,所述焊装胶层设置所述窗框内板的下端与所述窗框外板的下端之间。

6、优选地,所述窗框内板包括承接件、第一内框主体和第二内框主体;

7、所述承接件沿车身x向装配在所述窗框外板的内侧;

8、所述第一内框主体贴合在所述窗框外板上,其一端装配在所述承接件的第一端上;

9、所述第二内框主体贴合在所述窗框外板上,其一端装配在所述承接件的第二端上。

10、优选地,所述窗框外板的边缘设有焊接包边,所述焊接包边用于包裹所述窗框内板并与所述窗框内板焊接;

11、或者,所述窗框内板的边缘设有焊接包边,所述焊接包边用于包裹所述窗框外板并与所述窗框外板焊接。

12、一种车门总成,包括所述的窗框结构、车门内板和车门外板;

13、所述车门内板装配在所述车门外板上,两者之间形成安装空间,所述窗框结构装配在所述安装空间内。

14、优选地,所述车门内板包括第一车门主体和从所述第一车门主体的一侧边缘沿车身y向向外延伸的第一连接部;

15、所述车门外板包括第二车门主体和从所述第二车门主体的一侧边缘沿车身y向向内延伸的第二连接部;

16、所述第一连接部与所述第二连接部对应相接,使所述第一车门主体与所述第二车门主体形成所述安装空间。

17、优选地,所述窗框结构的焊装胶层设置在靠近所述安装空间的一端。

18、优选地,所述窗框结构的下端插入所述安装空间内,所述窗框结构与所述车门内板和所述车门外板焊接。

19、一种汽车,包括所述的车门总成

20、本实用新型中的窗框结构包括窗框内板、窗框外板和焊装胶层,窗框内板装配在窗框外板上,形成一个腔体,焊装胶层设置在窗框内板和窗框外板之间,实现密封作用,可以避免产品涂装电泳后烘烤过程腔体内出现爆油、电泳流痕等涂装质量问题,不需要进行打磨返修,降低造成生产工时及材料成本,避免破坏电泳涂膜,保障涂膜防腐性能,提升生产品质同时降低生产成本投入。

技术特征:1.一种窗框结构,其特征在于,包括窗框内板、窗框外板和焊装胶层;

2.根据权利要求1所述的窗框结构,其特征在于,所述窗框内板包括承接件、第一内框主体和第二内框主体;

3.根据权利要求1所述的窗框结构,其特征在于,所述窗框外板的边缘设有焊接包边,所述焊接包边用于包裹所述窗框内板并与所述窗框内板焊接;

4.一种车门总成,其特征在于,包括权利要求1-3任一项所述的窗框结构、车门内板和车门外板;

5.根据权利要求4所述的车门总成,其特征在于,所述车门内板包括第一车门主体和从所述第一车门主体的一侧边缘沿车身y向向外延伸的第一连接部;

6.根据权利要求4所述的车门总成,其特征在于,所述窗框结构的焊装胶层设置在靠近所述安装空间的一端。

7.根据权利要求4所述的车门总成,其特征在于,所述窗框结构的下端插入所述安装空间内,所述窗框结构与所述车门内板和所述车门外板焊接。

8.一种汽车,其特征在于,包括权利要求4-7任一项所述的车门总成。

技术总结本技术提供了一种窗框结构、车门总成及汽车,该窗框结构包括窗框内板、窗框外板和焊装胶层;所述窗框内板装配在所述窗框外板上;所述焊装胶层设置在所述窗框内板与所述窗框外板之间。本技术中,窗框结构包括窗框内板、窗框外板和焊装胶层,窗框内板装配在窗框外板上,形成一个腔体,焊装胶层设置在窗框内板和窗框外板之间,实现密封作用,可以避免产品涂装电泳后烘烤过程腔体内出现爆油、电泳流痕等涂装质量问题,不需要进行打磨返修,降低造成生产工时及材料成本,避免破坏电泳涂膜,保障涂膜防腐性能,提升生产品质同时降低生产成本投入。技术研发人员:文明亮,黄垂刚,黄炜平受保护的技术使用者:广州汽车集团股份有限公司技术研发日:20230922技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240718/253600.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。