一种实心轮胎的制作方法

- 国知局

- 2024-08-02 17:03:55

本技术涉及轮胎,具体涉及一种实心轮胎。

背景技术:

1、实心轮胎是一种适应于低速、高负载苛刻使用条件下运行车辆得工业轮胎,其除具有充气轮胎的特点外,还具有启动阻力小,结构简单,负荷承载大,使用维护方便,维修工作量小,不需充气,无漏气和爆胎隐患,超长的的使用寿命,广泛用于各种工业车辆、军事车辆、建筑机械、港口机场的拖挂车辆等领域。

2、在高载荷及复杂路面的情况下使用时,实心轮胎应有优秀的通过性,避免车辆运行中发生偏磨,花纹撕裂掉块等异常磨损情况,由于实心胎通过使用弹性胶质完全填充轮胎内部,因此在负荷过高的行驶过程中,轮胎内部生热快且不易散热,会加快轮胎的磨耗,降低轮胎耐久性能,实心轮胎在经过复杂路面时,路上的砂石容易进入轮胎的花纹沟内,容易造成对花纹块的损伤,减少实心轮胎的使用寿命。

技术实现思路

1、为解决现有技术存在的不足,本实用新型提供了一种实心轮胎。

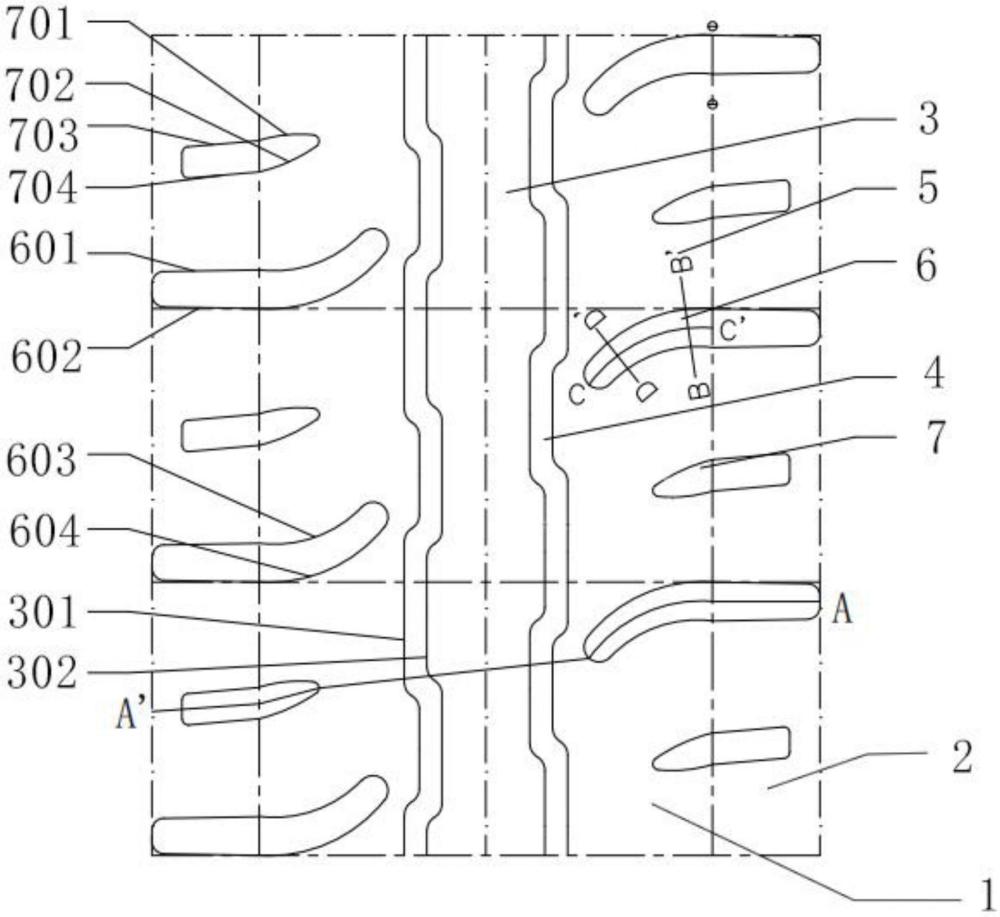

2、为实现上述目的,本实用新型的技术方案为:一种实心轮胎,包括胎面和胎肩,所述胎面中间设置有沿周向延伸的两条纵向花纹沟,两条所述纵向花纹沟之间设置有周向带状花纹块,所述纵向花纹沟与所述胎面边缘之间设置有外侧花纹块,所述外侧花纹块上交错分布有横向花纹沟和散热防滑沟,所述纵向花纹沟和散热防滑沟均为弧形结构,所述纵向花纹沟和散热防滑沟从胎面中心线到胎面边缘沟槽宽度逐渐增大,所述横向花纹沟从胎面中心线到胎面边缘深度逐渐增大,所述纵向花纹沟、横向花纹沟和散热防滑沟分别呈中心对称。

3、进一步地,所述横向花纹沟胎面侧壁线为两条直径不同的圆弧线,两条横向花纹沟胎面侧壁线端部之间通过圆弧线连接;所述散热防滑沟胎面侧壁线为两条直径不同的圆弧线,两条散热防滑沟胎面侧壁线端部之间通过圆弧线连接。

4、进一步地,所述横向花纹沟的两条胎肩侧壁线呈v字型对称结构,横向花纹沟胎肩侧壁线与轮胎半径线的夹角均为9~11°。

5、进一步地,所述散热防滑沟的两条胎肩侧壁线相互平行,散热防滑沟胎肩侧壁线的走向和散热防滑沟胎面侧壁线的走向一致,散热防滑沟胎肩侧壁线与轮胎半径线的夹角均为9~11°。

6、进一步地,所述纵向花纹沟包括若干个依次连接的第一花纹沟、第二花纹沟和第三花纹沟,所述第三花纹沟分别垂于所述第一花纹沟和第二花纹沟,所述第一花纹沟和第二花纹沟的两侧壁线相互平行。

7、进一步地,所述横向花纹沟靠近胎面中心线处,横向花纹沟中横向侧壁线三的沟壁角度为19~21°,横向花纹沟中横向侧壁线四的沟壁角度为9~11°。

8、进一步地,所述横向花纹沟靠近胎面边缘处,两侧壁线的沟壁角度均为4~6°。

9、进一步地,所述横向花纹沟底部从胎面中心线到胎面边缘为下降阶梯状结构,下降阶梯状结构包括第一阶梯、第二阶梯和第三阶梯,所述第一阶梯、第二阶梯和第三阶梯的拐角均为圆角;所述第二阶梯中的第二纵线与竖直面的夹角为6~8°,所述第二阶梯中的第二横线为倾斜向下的,与水平面的夹角为1~3°,所述第三阶梯中的第三纵线与竖直面的夹角为25~35°。

10、进一步地,所述纵向花纹沟中纵向侧壁线一的沟壁角度为9~11°,纵向侧壁线二的沟壁角度为19~21°。

11、进一步地,所述散热防滑沟胎面侧壁线的沟壁角度均为4~6°。

12、本实用新型所达到的有益效果为:

13、1、花纹块与花纹沟的海陆比的增加,一般耐磨花纹海陆比70~75%,本实用新型花纹海陆比为76~80%,提高了轮胎花纹块磨耗面积,增加了轮胎胎面与地面接触面积,增强了轮胎的耐磨性;横向花纹沟宽度变窄,两个外侧花纹块的间距减小,轮胎转动过程中,降低了轮胎的震动;横向花纹沟形状采用两圆弧设计,弧线长度有效提高了花纹沟长度,增加了轮胎的高通过性和牵引性。

14、2、纵向花纹沟胎面圆周分布,纵向花纹沟具有导向性和排水作用,保证了轮胎在经过涉水路面时的高通过性,增强了轮胎的抓地性能;周向带状花纹块是纵向贯穿胎面的整块花纹,没有和横向花纹沟联通,提高了轮胎的导向性和通过性,降低了轮胎的滚动阻力,花纹沟错落分布的设计,提高了轮胎的防滑性和牵引性;散热防滑沟加强胎面花纹的散热性,延伸到胎肩减少了轮胎的重量,同时也提高了轮胎与地面的抓着性。

15、3、花纹沟壁小角度斜向设计可以实现轮胎在运行磨损过程中接地面积由胎面到花纹沟底的逐渐增大,加强了轮胎耐磨性的同时降低了磨耗异常问题的发生;花纹沟从胎面到边部沟槽的宽度逐渐增大,进入花纹沟的砂石可以顺利排除,避免了对花纹块的损伤,提高了轮胎的自洁性能;花纹沟深度和宽度的设计,增大胎面散热面积,目的是改善实心轮胎散热慢的问题,延长轮胎使用寿命;花纹沟边缘和花纹沟底部的圆弧设计,增强了花纹块和花纹沟的结构强度,避免了应力集中,提高了轮胎花纹的抗撕裂性。

技术特征:1.一种实心轮胎,包括胎面(1)和胎肩(2),其特征在于:所述胎面(1)中间设置有沿周向延伸的两条纵向花纹沟(4),两条所述纵向花纹沟(4)之间设置有周向带状花纹块,所述纵向花纹沟(4)与所述胎面(1)边缘之间设置有外侧花纹块(5),所述外侧花纹块(5)上交错分布有横向花纹沟(6)和散热防滑沟(7),所述纵向花纹沟(4)和散热防滑沟(7)均为弧形结构,所述纵向花纹沟(4)和散热防滑沟(7)从胎面(1)中心线到胎面(1)边缘沟槽宽度逐渐增大,所述横向花纹沟(6)从胎面(1)中心线到胎面(1)边缘深度逐渐增大,所述纵向花纹沟(4)、横向花纹沟(6)和散热防滑沟(7)分别呈中心对称。

2.根据权利要求1所述的一种实心轮胎,其特征在于:所述横向花纹沟(6)胎面(1)侧壁线为两条直径不同的圆弧线,两条横向花纹沟(6)胎面(1)侧壁线端部之间通过圆弧线连接;所述散热防滑沟(7)胎面(1)侧壁线为两条直径不同的圆弧线,两条散热防滑沟(7)胎面(1)侧壁线端部之间通过圆弧线连接。

3.根据权利要求1所述的一种实心轮胎,其特征在于:所述横向花纹沟(6)的两条胎肩(2)侧壁线呈v字型对称结构,横向花纹沟(6)胎肩(2)侧壁线与轮胎半径线的夹角均为9~11°。

4.根据权利要求1所述的一种实心轮胎,其特征在于:所述散热防滑沟(7)的两条胎肩(2)侧壁线相互平行,散热防滑沟(7)胎肩(2)侧壁线的走向和散热防滑沟(7)胎面(1)侧壁线的走向一致,散热防滑沟(7)胎肩(2)侧壁线与轮胎半径线的夹角均为9~11°。

5.根据权利要求1所述的一种实心轮胎,其特征在于:所述纵向花纹沟(4)包括若干个依次连接的第一花纹沟(41)、第二花纹沟(42)和第三花纹沟(43),所述第三花纹沟(43)分别垂于所述第一花纹沟(41)和第二花纹沟(42),所述第一花纹沟(41)和第二花纹沟(42)的两侧壁线相互平行。

6.根据权利要求1所述的一种实心轮胎,其特征在于:所述横向花纹沟(6)靠近胎面(1)中心线处,横向花纹沟(6)中横向侧壁线三(603)的沟壁角度为19~21°,横向花纹沟(6)中横向侧壁线四(604)的沟壁角度为9~11°。

7.根据权利要求1所述的一种实心轮胎,其特征在于:所述横向花纹沟(6)靠近胎面(1)边缘处,两侧壁线的沟壁角度均为4~6°。

8.根据权利要求1所述的一种实心轮胎,其特征在于:所述横向花纹沟(6)底部从胎面(1)中心线到胎面(1)边缘为下降阶梯状结构,下降阶梯状结构包括第一阶梯(61)、第二阶梯(62)和第三阶梯(63),所述第一阶梯(61)、第二阶梯(62)和第三阶梯(63)的拐角均为圆角;所述第二阶梯(62)中的第二纵线与竖直面的夹角为6~8°,所述第二阶梯(62)中的第二横线为倾斜向下的,与水平面的夹角为1~3°,所述第三阶梯(63)中的第三纵线与竖直面的夹角为25~35°。

9.根据权利要求1所述的一种实心轮胎,其特征在于:所述纵向花纹沟(4)中纵向侧壁线一(301)的沟壁角度为9~11°,纵向侧壁线二(302)的沟壁角度为19~21°。

10.根据权利要求1所述的一种实心轮胎,其特征在于:所述散热防滑沟(7)胎面(1)侧壁线的沟壁角度均为4~6°。

技术总结本技术涉及轮胎技术领域,具体涉及一种实心轮胎,胎面中间设置有沿周向延伸的两条纵向花纹沟,两条纵向花纹沟之间设置有周向带状花纹块,纵向花纹沟与胎面边缘之间设置有外侧花纹块,外侧花纹块上交错分布有横向花纹沟和散热防滑沟,纵向花纹沟和散热防滑沟均为弧形结构,纵向花纹沟和散热防滑沟从胎面中心线到胎面边缘沟槽宽度逐渐增大,横向花纹沟从胎面中心线到胎面边缘深度逐渐增大,纵向花纹沟、横向花纹沟和散热防滑沟分别呈中心对称。本技术花纹块与花纹沟的海陆比的增加,增加了轮胎胎面与地面接触面积,增强了轮胎的耐磨性;横向花纹沟形状采用两圆弧设计,弧线长度有效提高了花纹沟长度,增加了轮胎的高通过性和牵引性。技术研发人员:高增龙,赵兴祥受保护的技术使用者:赛轮集团股份有限公司技术研发日:20231201技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240718/253825.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表