关节轴承用聚氨酯丙烯酸酯自润滑衬垫及其制备方法与流程

- 国知局

- 2024-08-01 03:31:17

本发明涉及一种关节轴承用聚氨酯丙烯酸酯自润滑衬垫及其制备方法,属于固体润滑领域。

背景技术:

1、自润滑关节轴承通常由自润滑材料制成,工作表面具有自润滑性能,自润滑关节轴承具有无须定期换油的优点,主要应用在航空航天、工业机器人、军工装备、重型机械等领域。

2、自润滑关节轴承在国外发展历史较长,而我国从上世纪70年代才开始对关节轴承进行研究,并主要集中在青铜复合物、ptfe织物自润滑关节轴承的研究,虽然近几十年发展较快,但是与国外同产品对比,在产品性能、使用寿命等方面仍具有较大差距。目前,青铜复合物关节轴承多用于中低端民用领域;ptfe织物关节轴承的寿命与衬垫的粘接质量,编织方式等有重要关系,高温、高湿、高载会引起材料性能的恶化,过度变形导致轴承寿命大幅度降低,产品可靠性较低。

3、国际上,美国roller bearing company,kamatics corporation都对ptfe复合物自润滑轴承进行了研究发展,这类关节轴承具有良好的承载能力和自润滑性能,质量稳定,使用寿命长,且制造方法稳定可控。国内目前也对该类型轴承进行了研究,主要集中在环氧树脂、酚醛树脂、丙烯酸酯基体树脂ptfe复合物关节轴承的研究,通过复配固体润滑剂、含油微胶囊润滑剂等,制备了摩擦系数优良的关节轴承,但这些轴承在高载荷下磨损寿命较短,一定程度上限制了其在航空等领域的发展。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种关节轴承用聚氨酯丙烯酸酯自润滑衬垫及其制备方法,以聚氨酯丙烯酸酯作为衬垫的主体树脂,使自润滑衬垫具有较长的使用寿命。

2、本发明解决其技术问题所采用的技术方案是:

3、第一方面,本技术提供一种关节轴承用聚氨酯丙烯酸酯自润滑衬垫制备方法,包括以下步骤:将预留间隙的关节轴承与注射成型辅助治具装配;将树脂单体、偶联剂改性增强纤维、ptfe纤维混合后,加入引发剂和固化促进剂,得到衬垫原料体系;将所述衬垫原料体系注射到所述间隙中,调节温度以使所述衬垫原料体系固化,在所述关节轴承中得到所述聚氨酯丙烯酸酯自润滑衬垫;

4、合成所述树脂单体的步骤包括:将单羟基丙烯酸酯加入到二异氰酸酯中,催化反应合成得到聚氨酯丙烯酸酯预聚体,取三官能度丙烯酸酯与所述聚氨酯丙烯酸酯预聚体混合,得到所述树脂单体。

5、由此制得的关节轴承用聚氨酯丙烯酸酯自润滑衬垫中,基体树脂具有自由基聚合提供的高交联密度空间网络结构,具有高承载性能,相比于多官能度自由基聚合的丙烯酸酯基体树脂,本技术制得的基体树脂中,聚氨酯基团的内在氢键能提高衬垫材料抗疲劳、抗动载荷磨损性能,而且二异氰酸酯不需要多元醇延长分子链长度,制得的聚氨酯丙烯酸酯由小分子自由基聚合而成,内聚强度大,分子中没有软段,衬垫材料模量高,衬垫承载性能优异,偶联剂改性增强纤维和ptfe纤维在高交联密度空间网络结构中穿插固定,轴承产品承载性能优良,摩擦系数稳定,长时间磨损量低。

6、进一步地,按质量计,所述衬垫原料体系中包括所述树脂单体40份-60份、所述偶联剂改性增强纤维20份-30份、所述ptfe纤维20份-40份、所述引发剂0.1份-0.5份、所述固化促进剂0.1份-0.5份。

7、常规pua(聚氨酯丙烯酸酯)中依靠软段提供韧性和弹性,提高材料伸长率,但本技术中的pua需要具有高承载能力,并且不能轻易变形,因此在设计基体树脂时特意不引用软段,转而在基体树脂之外,在衬垫原料体系中大用量地加入偶联剂改性增强纤维和ptfe(聚四氟乙烯)纤维,在交联固化后穿插固定在高模量的pua中,提高承载强度并提供自润滑性能。

8、在优选的实施方式中,所述引发剂为过氧化甲乙酮。

9、在优选的实施方式中,所述固化促进剂为环烷酸钴。

10、进一步地,所述偶联剂改性增强纤维的直径在10μm以下,长度为20μm-100μm,在本技术没有软段的pua中,具有最优的增强增韧效果。

11、进一步地,所述偶联剂改性增强纤维由以下步骤处理而得:将碳纤维、芳纶纤维或玻璃纤维超声分散在含有kh570的乙醇溶液中,在80℃环境中搅拌2h,离心并干燥,得到所述偶联剂改性增强纤维。

12、常规pua中的软段直接通过化学键与硬段相连,而本技术中pua与用于提高承载强度的碳纤维、芳纶纤维或玻璃纤维属于异相组分,经过kh570改性后,有利于增强碳纤维、芳纶纤维或玻璃纤维与其他组分的连接强度,充分发挥其增强增韧效果。

13、进一步地,所述ptfe纤维的直径为10μm-30μm,长度为100μm-200μm。

14、进一步地,所述将单羟基丙烯酸酯加入到二异氰酸酯中,催化反应合成得到聚氨酯丙烯酸酯预聚体的步骤包括:

15、在保护气氛下,将25份-35份所述二异氰酸酯和0.4份有机锡类聚氨酯催化剂加入到溶剂中,在200rpm-300rpm的搅拌速度下滴加65份-75份所述单羟基丙烯酸酯,控制温度40℃-50℃,反应3h,升温至60℃,真空除去溶剂,得到所述聚氨酯丙烯酸酯预聚体;

16、所述取三官能度丙烯酸酯与所述聚氨酯丙烯酸酯预聚体混合,得到所述树脂单体的步骤包括:

17、取所述三官能度丙烯酸酯30份-50份、所述聚氨酯丙烯酸酯预聚体50份-70份,在真空搅拌下脱泡混合,控制真空度在0.05mpa-0.1mpa,得到所述树脂单体。

18、更进一步地,所述二异氰酸酯为甲苯二异氰酸酯或二苯基甲烷二异氰酸酯;所述单羟基丙烯酸酯为甲基丙烯酸羟丙酯或丙烯酸羟丙酯;所述三官能度丙烯酸酯为三甲基丙烯酸三羟甲基丙酯或三羟甲基丙烷三丙烯酸酯。

19、在此pua反应体系中,甲苯二异氰酸酯或二苯基甲烷二异氰酸酯提供刚性苯环结构,然后以单羟基的甲基丙烯酸羟丙酯或丙烯酸羟丙酯修饰二异氰酸酯的两端,得到无软段的小分子结构,最后与三甲基丙烯酸三羟甲基丙酯或三羟甲基丙烷三丙烯酸酯混合,在自由基聚合后,pua内聚强度大,抗变形能力强。其中三官能度丙烯酸酯作为聚氨酯丙烯酸酯的稀释剂,保证衬垫原料体系的流动性,便于注射成型,还作为交联剂,参与自由基聚合反应,形成高交联度的分子网络树脂基体材料。

20、进一步地,所述将所述衬垫原料体系注射到所述间隙中时,采用点胶机进行注射,注射压力为0.5mpa-0.7mpa,有利于本技术的衬垫原料体系流畅、充盈、无泡地灌满预留间隙。

21、进一步地,所述调节温度以使所述衬垫原料体系固化的步骤包括:

22、先以1℃/min升温至60℃-80℃,保温3h-6h,自然冷却至室温,拆除所述治具,继续对所述关节轴承进行后固化处理,以1℃/min升温至150℃-200℃,保温12h,最后自然冷却至室温。

23、以1℃/min慢速升温能够保证树脂单体缓慢固化,延长凝胶化时间,防止因为三官能度丙烯酸酯的反应活性高于聚氨酯丙烯酸酯预聚体而导致树脂固化过快,避免固化过程中的放热效应导致反应失控。固化时间应该控制在3-6h之间,既能够保证衬垫完全固化,又能够及时拆除治具,卸载模具、内圈与衬垫之间的应力。拆除模具后,需要对进行150℃-200℃的后固化处理,并自然冷却降温,减弱衬垫内应力,提高衬垫与外圈结合力。

24、第二方面,本技术提供一种关节轴承用聚氨酯丙烯酸酯自润滑衬垫,由第一方面所述的关节轴承用聚氨酯丙烯酸酯自润滑衬垫制备方法制得。

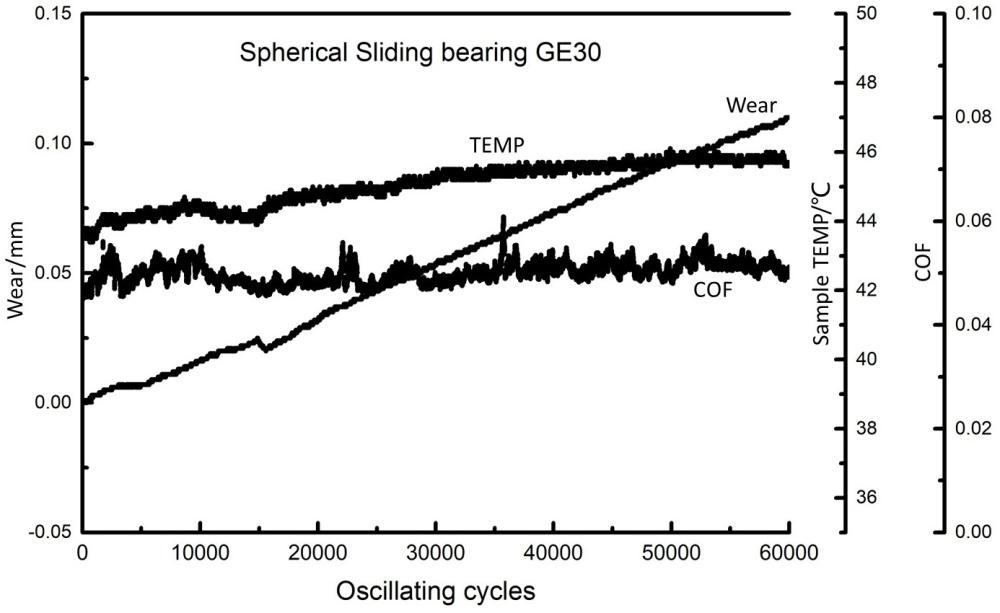

25、本发明的有益效果是:本发明的关节轴承用聚氨酯丙烯酸酯自润滑衬垫中,基体树脂具有自由基聚合提供的高交联密度空间网络结构,具有高承载性能,聚氨酯基团的内在氢键能提高衬垫材料抗疲劳、抗动载荷磨损性能,二异氰酸酯以单羟基丙烯酸酯修饰端基,分子中没有软段,衬垫材料模量高,衬垫承载性能优异,偶联剂改性增强纤维和ptfe纤维在高交联密度空间网络结构中穿插固定,使得轴承产品承载性能优良,摩擦系数稳定,长时间磨损量低,可应用于航空航天等领域。

26、本技术的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术了解。本技术的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

本文地址:https://www.jishuxx.com/zhuanli/20240723/212862.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表