高速动车组用碳纤维复合材料设备舱底板PCM工艺成型工装的制作方法

- 国知局

- 2024-08-01 04:09:36

本发明涉及高速动车组设备舱底板制造工艺,尤其涉及一种柔性化高速动车组用碳纤维复合材料设备舱底板pcm工艺成型的通用工装。

背景技术:

1、现有cr400bf、crh380等级别高速动车组设备舱底板均采用铝制板材,整体重量较重,不符合轨道客车轻量化发展需求。现更改为碳纤维材质底板可有效减重30.8%。设备舱底板整体位于高速车体下部,与设备舱裙板、端板等部件通过金属连接件连接,现为响应国家双碳战略,实现新质生产力的有效提高,将设备舱底板原铝合金材质替换为碳纤维材质,在实现车体减重的同时,大幅提高车体设备舱强度载荷。其采用pcm工艺成型,整体为双蒙皮夹芯结构,通过复合材料成型压机将碳纤维t700-12k级别单向阻燃预浸料与pmi泡沫压制成型,并经由聚氨酯胶膜与底板框架等复合材料拉挤成型工艺制件粘接,最终送进烘箱实现设备舱底板与底板框架间共固化成型。

2、目前,高速动车组每列车共计存在29种设备舱底板(固定底板、抽拉底板),每种底板均需单独制作pcm工艺成型模具(上下金属对模、油热形式),这将造成大量工艺资源浪费,且大量的换模操作将造成工艺窗口难以优化,无法实现碳纤维复合材料设备舱底板的节拍化生产。

3、因此,基于上述技术问题,本领域的技术人员亟需研发一种柔性化高速动车组用碳纤维复合材料设备舱底板pcm工艺成型的通用工装。

技术实现思路

1、本发明的目的是提供一种柔性化高速动车组用碳纤维复合材料设备舱底板pcm工艺成型的通用工装,该通用工装可以有效减少设备舱底板生产过程中75.2%的换模时间,满足高速动车组节拍化生产需求。

2、为了实现上述目的,本发明提供如下技术方案:

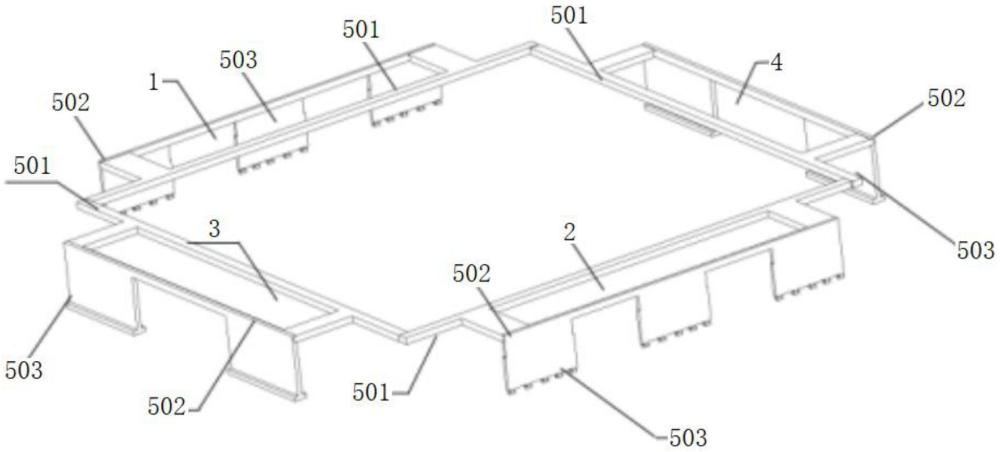

3、本发明的一种高速动车组用碳纤维复合材料设备舱底板pcm工艺成型工装,该工装包括:

4、沿模压机下台面第一方向对称布置的第一子工装和第二子工装;以及

5、沿模压机下台面第二方向对称布置的第三子工装和第四子工装;

6、所述第一子工装、第二子工装、第三子工装和第四子工装均具有位于内侧的横梁,且四个子工装通过四根横梁围成与设备舱底板形状尺寸匹配的成型空间;

7、相邻横梁之间通过滑槽滑块结构形成为滑动连接结构,四个子工装通过四根横梁的滑动连接结构调节所述成型空间的大小。

8、进一步的,所述第一子工装、第二子工装、第三子工装和第四子工装均通过滚动轴与对应的横梁连接有支撑框架;

9、所述支撑框架沿竖直方向延伸,且所述支撑框架底部具有与所述模压机下台面表面的下台面通槽匹配的t型块。

10、进一步的,所述支撑框架底部与所述模压机下台面表面多个下台面通槽配合时,所述支撑框架底部间隔设置有多个t型块,且每个所述t型块滑动连接于对应的下台面通槽内;

11、所述支撑框架底部与所述模压机下台面表面一个下台面通槽配合时,所述支撑框架底部沿下台面通槽延伸方向形成有一个所述t型块,且该t型块滑动连接于对应的下台面通槽内。

12、进一步的,四根所述横梁中的两根沿其长度方向加工有横梁滑槽,另外两根所述横梁的长度方向的两端加工有横梁滑块;

13、所述横梁滑块滑动嵌入并滑动连接于对应的横梁滑槽内;

14、四个子工装通过四根横梁的横梁滑块和横梁滑槽调节所述成型空间的大小。

15、进一步的,所述下台面通槽的截面为t型。

16、在上述技术方案中,本发明提供的一种高速动车组用碳纤维复合材料设备舱底板pcm工艺成型工装,具有以下有益效果:

17、本发明的工装可实现碳纤维材质设备舱底板的低成本、批量化生产,使其具备替代现有铝合金材质设备舱底板上线运行的可行性。

18、本发明的工装可覆盖高速动车组29种设备舱底板成型所需模具,大幅减少工艺生产成本,并减少模具换模时间。

19、本发明的工装具备快速换模能力,能满足现有高速动车组节拍化生产需求。

技术特征:1.高速动车组用碳纤维复合材料设备舱底板pcm工艺成型工装,其特征在于,该工装(10)包括:

2.根据权利要求1所述的高速动车组用碳纤维复合材料设备舱底板pcm工艺成型工装,其特征在于,所述第一子工装(1)、第二子工装(2)、第三子工装(3)和第四子工装(4)均通过滚动轴(502)与对应的横梁(501)连接有支撑框架(503);

3.根据权利要求2所述的高速动车组用碳纤维复合材料设备舱底板pcm工艺成型工装,其特征在于,所述支撑框架(503)底部与所述模压机下台面(20)表面多个下台面通槽(21)配合时,所述支撑框架(503)底部间隔设置有多个t型块(504),且每个所述t型块(504)滑动连接于对应的下台面通槽(21)内;

4.根据权利要求1所述的高速动车组用碳纤维复合材料设备舱底板pcm工艺成型工装,其特征在于,四根所述横梁(501)中的两根沿其长度方向加工有横梁滑槽(505),另外两根所述横梁(501)的长度方向的两端加工有横梁滑块(506);

5.根据权利要求3所述的高速动车组用碳纤维复合材料设备舱底板pcm工艺成型工装,其特征在于,所述下台面通槽(21)的截面为t型。

技术总结本发明公开了一种高速动车组用碳纤维复合材料设备舱底板PCM工艺成型工装,包括沿模压机下台面第一方向对称布置的第一子工装和第二子工装;以及沿模压机下台面第二方向对称布置的第三子工装和第四子工装;所述第一子工装、第二子工装、第三子工装和第四子工装均具有位于内侧的横梁,且四个子工装通过四根横梁围成与设备舱底板形状尺寸匹配的成型空间;相邻横梁之间通过滑槽滑块结构形成为滑动连接结构,四个子工装通过四根横梁的滑动连接结构调节所述成型空间的大小。本发明的工装可实现碳纤维材质设备舱底板的低成本、批量化生产,使其具备替代现有铝合金材质设备舱底板上线运行的可行性。技术研发人员:赵雪山,范亚明,胡宇思,韩文韬受保护的技术使用者:中车长春轨道客车股份有限公司技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240723/214890.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表