半导体器件栅极的制备方法及半导体器件栅极与流程

- 国知局

- 2024-08-02 15:12:21

本发明涉及集成电路领域,尤其涉及一种半导体器件栅极的制备方法及半导体器件栅极。

背景技术:

1、在dram的平面栅时代,在外围区域的栅极结构中,用阻挡层,例如硅氮化钛(tsn)层,连接高掺杂的多晶硅(poly)与金属导线,由于阻挡层是非晶态,其能够很好的阻挡高掺杂的多晶硅中的离子发生扩散。但是在实际的应用过程中,形成阻挡层的方法多是利用物理气相沉积工艺,例如反应性溅镀,所形成的阻挡层结构致密性并不理想,因此在后续的热制程中,例如,在炉管的高温制程中,阻挡层无法抑制氧的扩散,导致阻挡层和金属硅化物层的界面处容易形成二氧化硅界面层,对器件的性能造成不良影响。

2、因此,如何改善栅极结构的性能成为目前亟需解决的技术问题。

技术实现思路

1、本公开实施例提供一种半导体器件栅极的制备方法及半导体器件栅极,其能够避免在金属硅化物层与所述阻挡层界面处形成杂质界面层,降低了半导体器件栅极的缺陷,提高了半导体器件栅极的电性能。

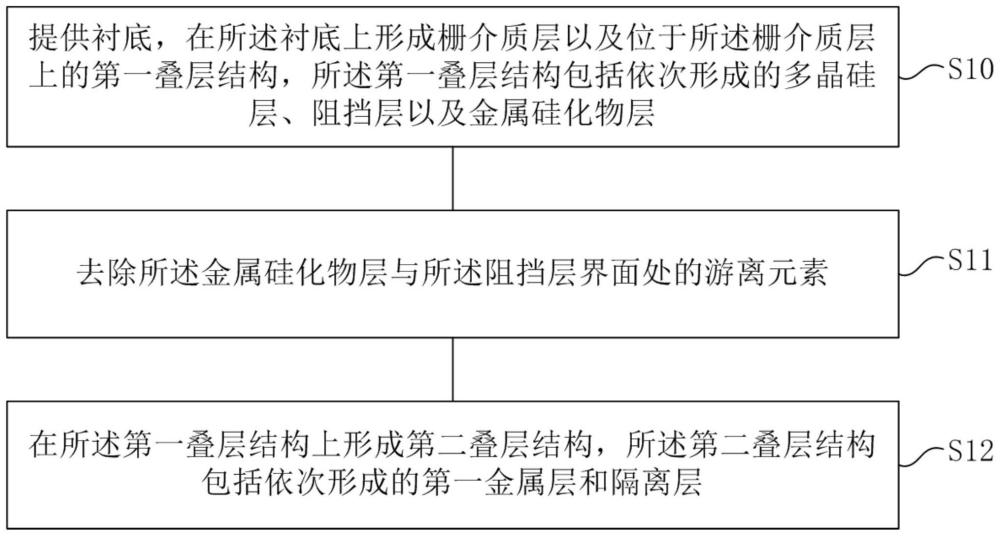

2、为了解决上述问题,本发明提供了一种半导体器件栅极的制备方法,包括:提供衬底,在所述衬底上形成栅介质层以及位于所述栅介质层上的第一叠层结构,所述第一叠层结构包括依次形成的多晶硅层、阻挡层以及金属硅化物层;去除所述金属硅化物层与所述阻挡层界面处的游离元素;在所述第一叠层结构上形成第二叠层结构,所述第二叠层结构包括依次形成的第一金属层和隔离层。

3、在一实施例中,所述阻挡层包括含钛介质层。

4、在一实施例中,去除所述金属硅化物层与所述阻挡层界面处的游离元素的步骤进一步包括:利用惰性气体等离子体对所述第一叠层结构进行钝化处理,以去除所述金属硅化物层与所述阻挡层界面处的游离硅元素。

5、在一实施例中,对所述第一叠层结构进行钝化处理的步骤之后还包括:形成金属硅化物补充层,所述金属硅化物补充层覆盖所述金属硅化物层;所述第一金属层形成在所述金属硅化物补充层上。

6、在一实施例中,所述金属硅化物补充层的厚度小于或等于所述金属硅化物层的厚度。

7、在一实施例中,所述第一叠层结构还包括形成在所述金属硅化物上的第二金属层,去除所述金属硅化物层与所述阻挡层界面处的游离元素的步骤进一步包括:在所述第二金属层上形成吸氧层;进行热处理,所述吸氧层吸收所述阻挡层中的游离氧元素;去除所述吸氧层;在形成所述第二叠层结构的步骤中,所述第一金属层形成在所述第二金属层上。

8、在一实施例中,所述吸氧层包含金属元素,所述吸氧层中的金属元素的活性大于所述第二金属层中的金属元素的活性。

9、在一实施例中,所述第二金属层的厚度小于所述第一金属层的厚度,所述吸氧层的厚度小于或等于所述第二金属层的厚度,所述吸氧层的厚度为2~3nm,所述第二金属层的厚度为3~5nm,所述第一金属层的厚度为18~20nm。

10、在一实施例中,所述热处理的温度为400~500℃,所述热处理的时间为30~40min。

11、在一实施例中,所述第二金属层的厚度小于所述第一金属层的厚度。

12、本公开实施例还提供了一种半导体器件栅极,所述栅极包括栅介质层以及位于所述栅介质层上的第一叠层结构以及第二叠层结构,所述第一叠层结构包括依次形成的多晶硅层、阻挡层以及金属硅化物层,所述第二叠层结构包括依次形成的第一金属层和隔离层。

13、本公开实施例提供的半导体器件栅极的制备方法在形成所述第一金属层之前先去除所述金属硅化物层与所述阻挡层界面处的游离元素,所述游离元素是二氧化硅界面层等杂质界面层的组成元素,从而可避免在后续热制程中在金属硅化物层与所述阻挡层界面处形成杂质界面层,降低了半导体器件栅极的缺陷,从而使得本公开提供的栅极具有更好的电性能。

技术特征:1.一种半导体器件栅极的制备方法,其特征在于,包括:

2.根据权利要求1所述的半导体器件栅极的制备方法,其特征在于,所述阻挡层包括含钛介质层。

3.根据权利要求1所述的半导体器件栅极的制备方法,其特征在于,去除所述金属硅化物层与所述阻挡层界面处的游离元素的步骤进一步包括:利用惰性气体等离子体对所述第一叠层结构进行钝化处理,以去除所述金属硅化物层与所述阻挡层界面处的游离硅元素。

4.根据权利要求3所述的半导体器件栅极的制备方法,其特征在于,对所述第一叠层结构进行钝化处理的步骤之后还包括:

5.根据权利要求4所述的半导体器件栅极的制备方法,其特征在于,所述金属硅化物补充层的厚度小于或等于所述金属硅化物层的厚度。

6.根据权利要求1所述的半导体器件栅极的制备方法,其特征在于,所述第一叠层结构还包括形成在所述金属硅化物上的第二金属层,去除所述金属硅化物层与所述阻挡层界面处的游离元素的步骤进一步包括:

7.根据权利要求6所述的半导体器件栅极的制备方法,其特征在于,所述吸氧层包含金属元素,所述吸氧层中的金属元素的活性大于所述第二金属层中的金属元素的活性。

8.根据权利要求7所属的半导体器件栅极的制备方法,其特征在于,所述第二金属层的厚度小于所述第一金属层的厚度,所述吸氧层的厚度小于或等于所述第二金属层的厚度,所述吸氧层的厚度为2~3nm,所述第二金属层的厚度为3~5nm,所述第一金属层的厚度为18~20nm。

9.根据权利要求6所述的半导体器件栅极的制备方法,其特征在于,所述热处理的温度为400~500℃,所述热处理的时间为30~40min。

10.一种半导体器件栅极,其特征在于,所述栅极包括栅介质层以及位于所述栅介质层上的第一叠层结构以及第二叠层结构,所述第一叠层结构包括依次形成的多晶硅层、阻挡层以及金属硅化物层,所述第二叠层结构包括依次形成的第一金属层和隔离层。

技术总结本公开实施例提供一种半导体器件栅极的制备方法及一种半导体器件栅极,制备方法包括:提供衬底,在衬底上形成栅介质层以及位于栅介质层上的第一叠层结构,第一叠层结构包括依次形成的多晶硅层、阻挡层以及金属硅化物层;去除金属硅化物层与阻挡层界面处的游离元素;在第一叠层结构上形成第二叠层结构,第二叠层结构包括依次形成的第一金属层和隔离层。本公开实施例提供的制备方法在形成第一金属层之前先去除金属硅化物层与阻挡层界面处的游离元素,从而可避免在后续热制程中在金属硅化物层与阻挡层界面处形成杂质界面层,降低了半导体器件栅极的缺陷,提高了半导体器件栅极的电性能。技术研发人员:韦钧,夏欢,康佳,闫冬,汪逸航,冯毅伟,张杰,费凡受保护的技术使用者:长鑫存储技术有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240801/245250.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表